2. 北京航空航天大学 工程训练中心, 北京 100083

2. Engineering Training Center, Beijing University of Aeronautics and Astronautics, Beijing 100083, China

电动静液作动器(Electro-Hydrostatic Actuator,EHA)是一种新型伺服作动器,由于其集成度高、功重比大、可靠性高、效率高、安装维护性好等优点,可替代传统集中油源阀控液压作动系统,被广泛应用于飞机、舰艇、机器人等移动平台的重载场合。20世纪80年代,美国空军、海军和NASA认可了全电/多电飞机的概念[1],其中电作动器是全电/多电飞机必不可少的组成部分[2],所以随着全电/多电飞机的研究也快速发展起来[3]。EHA是最早被研究开发的一种电作动器,另外一种电作动器——机电作动器(Electro-Mechanical Actuator,EMA)也在快速发展之中。先是美国空军、NASA、霍尼韦尔分别资助AiResearch、Johnson空间中心等进行了电作动器的实验室研究,之后洛克希德公司在C141和C130运输机上对电作动器进行了飞行测试,包括多种功率级别和原理架构的EHA和EMA[4]。到了20世纪90年代,美国在积累了多种电作动器研究经验之后,重点在F-18上测试了定排量变转速EHA和双电机-减速器-滚珠丝杠式EMA,取得了良好的效果[5-7]。欧洲也开展了电作动器研发项目,将EHA装在A321副翼上进行了飞行测试[8]。到了21世纪初,欧美最新服役的飞机都不同程度正式应用了电作动技术,美国F35战斗机主飞控舵面全部采用EHA作动,B787民机在次飞控舵面应用了EMA[9]。欧洲的A400M和A380在主飞控舵面都采用了EHA作为备份舵机[2]。

目前,EHA已经成功应用于飞机主飞控舵面,并且相对常规液压作动有明显的优势,在今后还将继续快速发展。空客公司提出将致力于与飞机同寿的EHA研发,使其能作为主飞控的主作动器,而不仅作为备份,其重点在于延长泵的寿命[10-11]。东京大学学者提出将EHA用于可穿戴助力机器人中,且其具有刚性作动器不具备的优势[12]。另外还有专家和学者提出将EHA用于潜艇、汽车主动悬挂、轨道列车倾摆控制、建筑机械等装备。ISO组织在2005年就公布了第1版航空EHA需求规范标准(ISO 22072),2011年又修订了第2版,给出EHA典型架构。标准中指出,EHA为双向变转速电机驱动双向定排量液压泵的形式,并且电机、泵、电子模块可以组装成为一个标准的集成电静液模块,航空EHA一般作为位置伺服系统[13]。

美国、欧洲、日本等发达国家或地区对于EHA的研究与发展起步较早,目前已将EHA正式应用于航空航天、军工和机器人等领域。中国前期进行了EHA的理论和技术研究,当前已开始正式产品的研制。EHA正在促进液压伺服作动领域的更新换代,有望成为大型装备的一项通用技术,所以有必要从EHA完整设计过程的角度对设计方法进行综述,为同行尤其是各工业部门开展EHA设计开发提供理论和方法指导。

EHA属于机电液控一体化设备,众多学者和科研人员对这种多学科设备的设计方法和技术展开了研究,有自动化设计、基于模型设计方法、设计流程、多学科优化设计、建模仿真等。闻邦椿院士提出产品系统化设计应该包括3I(Investigation)调研、7D(Design)规划、1+3+X综合设计、3A(Assessment)设计质量检验等4个设计阶段[14],是一种顶层方法论的研究成果,可为EHA的设计提供指导。李少波等[15]提出一种基于功率键合图和遗传编程的机电一体化系统自动优化设计方法,可以进行开放式结构搜索和实现创新设计,在滤波器单目标优化设计中进行了应用,但对于不同的设计对象和实际设计中的多目标问题还需要更进一步研究。Gavel等[16-17]以燃油输送系统为例,提出一种飞机子系统的概念阶段优化设计方法,可以自动选取方案,缩短设计周期,但主要针对概念设计阶段,且只考虑质量等少数性能指标。Nilsson等[18]提出一种基于建模仿真的EHA设计方法,该方法采用了非梯度优化算法,并且用统计学方法进行了鲁棒性设计,用设计结构矩阵和关系矩阵确定优化参数和目标函数,再分成优化和仿真2个步骤进行设计计算,实现优化设计的同时还实现了鲁棒性设计,但主要研究的是系统设计阶段的方法,没有包含热特性等重要因素,也没有给出具体的建模方法。Gagne等[19]提出分阶段的机电产品设计流程,将设计分为功能、系统、网络、几何4个阶段,主要研究的是各阶段的建模分析软件和方法。Roos[20]提出了重点考虑传动比的机电伺服系统的设计方法,将设计分为静态和动态2个阶段,静态阶段主要实现体积质量等机械特性的优化设计,动态阶段则主要实现控制的优化设计,但只考虑了体积质量指标,没有考虑设计的鲁棒性。

Arriola等[21]提出了一种EMA的概念阶段和早期阶段的设计流程,该方法基于知识工程,实现了高度自动化。Halabi等[22]以起落架舱门作动系统为例,提出了考虑EMA及相应的负载、连接机构的全局自动优化设计方法,设计中涵盖了更大的设计范围,使设计结果在主机层面更优。Liscouet等[23]提出了EMA早期设计阶段的设计流程和相应的技术手段,包括简化模型和方程的方法,可靠性、寿命、体积质量评估方法,模型库建立,自动化设计方法等。由于EMA和EHA均为电作动器,且功率电子和电机部分十分相似,所以可在这些EMA设计研究成果的基础上进一步开展EHA的设计方法研究。

Safavi等[24-25]提出了集成CATIA、Dymola、Excel的飞机子系统概念设计平台,可以建立设计对象的外形和结构模型、动态模型及相应的代理模型,并进行自动化优化设计。佐治亚理工学院Chakraborty等[26-32]一直专注电作动器EHA、EMA的优化设计研究,主要侧重在飞机整体和飞行任务层面,包括翼身融合体飞机的作动系统架构优化设计,集成飞行动力、飞控系统、舵面铰链力矩计算、舵面驱动机构、舵机动力学与热力学模型、质量估算等的实时仿真优化设计平台,设计参数与外界扰动影响分析,EHA与EMA作动系统对比分析等。虽然这些研究均是在主机层面对EHA进行设计的方法,主要针对全机作动系统架构和对主机影响明显的一小部分参数的设计,但仍是在EHA概念设计和系统设计阶段十分值得考虑的方法。

上述EHA以及其他机电一体化产品设计方法的研究成果对实现和改善EHA设计过程提供了有力支撑,包括顶层方法论、系统级设计优化、建模仿真方法、设计平台搭建等,但均是整个设计过程中某特定问题的解决方案,本文归纳总结前人成果,结合当前前沿理论、技术、方法,包括系统工程学方法、分层建模、多物理场、多学科综合、多软件平台联合迭代和虚拟环境的试验验证闭环设计方法等,从用户需求输入到可交付制造商的设计输出的设计全过程角度综述EHA相关设计方法。

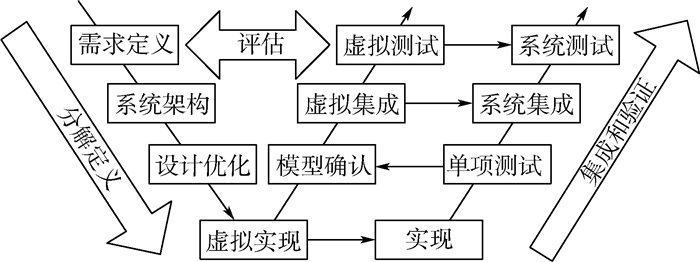

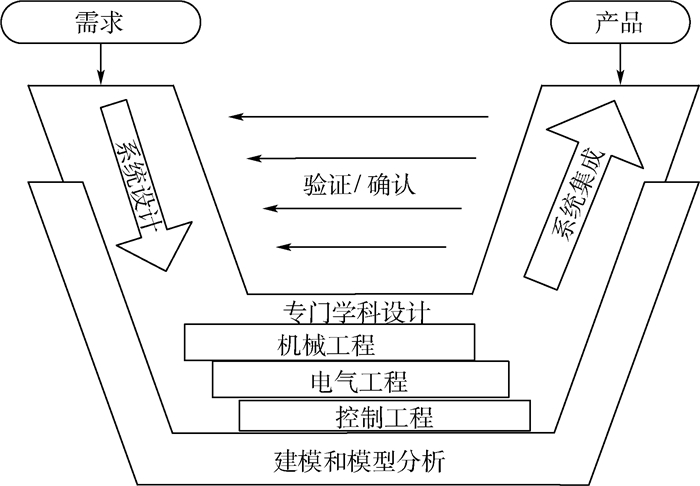

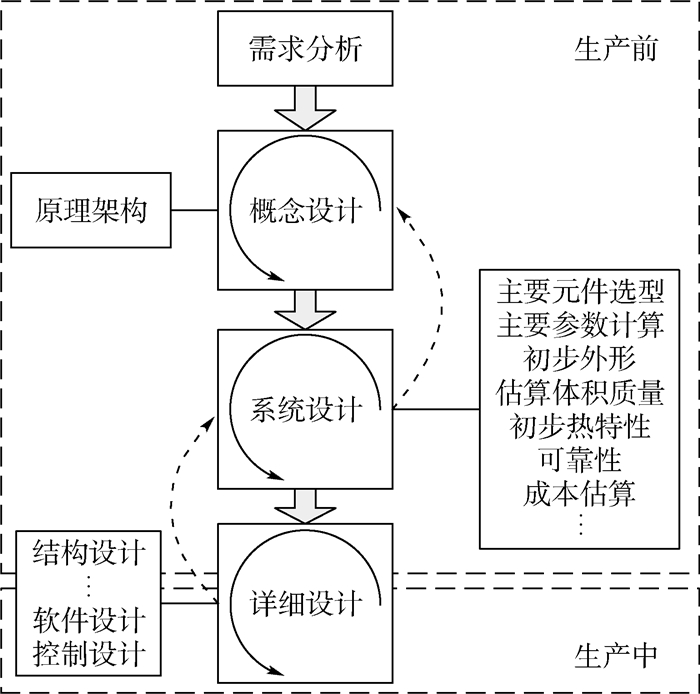

1 EHA设计流程产品设计的任务是指给出可用于生产部门直接执行且执行完后可制造出满足用户需求产品的全面表述。对于EHA设计,需要设计人员采用多种学科知识,从整体考虑,使EHA的综合指标满足要求并且达到更优。设计过程可分为2个阶段:生产前和生产中。生产前需要完成机械液压测控的硬件结构设计和初步控制设计,生产中主要完成控制设计和软件设计。迭代设计是当下一种主流的设计方式,是验证上轮设计和优化设计可行且有效的方法,每个子步骤内部需要迭代设计,上下衔接的2个步骤需要迭代,有时甚至需要把多步甚至完整的设计过程进行迭代。设计流程目前采用正向逆向相结合的方式,一般的设计流程可参照德国VDI 2206标准。如图 1所示的V型产品开发流程,该模型中将左侧作为产品的设计阶段,右侧作为产品的集成制造阶段。但现代设计中还要求在设计阶段加入虚拟集成环节,正式投产前对设计成果进行全面验证,如验证环境因素使参数变化后系统的性能,如图 2所示[33]。机电产品设计有3个比较明显的阶段:概念设计、系统设计、详细设计。一般在概念设计和系统设计阶段可借助多学科建模仿真平台辅助设计,现有商业软件有Dymola、AMESim等。但详细设计阶段时,则需要联合多个专业CAD工具来同步设计产品,且要求各个CAD产品共享同一个产品模型库[20]。这是因为概念设计和系统设计阶段需要快速进行大量方案的对比和优化设计,所以多学科设计平台更为高效,但详细设计时需要表达出产品各部分的每个细节,多学科设计平台是难以胜任的,所以一般使用专业设计软件和工具。

|

| 图 1 机电产品一般开发流程 Fig. 1 General development process of mechatronic product |

EHA属于多学科产品,参数指标要求和外部边界因素较多,是一个较为复杂的系统。对于复杂系统的设计开发流程,可以用系统工程的方法来指导,如设计步骤和环节的制定、设计工具的选用等[34]。本文提出一套EHA基本设计流程,如图 3所示。为了缩短设计周期,可将软件和控制算法的详细设计推迟到制造开始之后。首先进行需求分析,并将上一级系统的需求转换为EHA的设计要求。EHA经过国内外多年深入研究,功能原理基本确定,所以概念设计阶段任务较少,一般只是在有新的特殊需求出现时,才考虑在功能原理上进行新的设计,绝大部分使用场合使用ISO 22072标准[13]推荐的原理架构即可满足要求。系统设计需要站在整个系统角度对整个EHA的主要参数指标进行设计,详细设计要对EHA各个部分进行全面细化的设计和EHA的集成设计。概念设计和系统设计一般由系统设计工程师来完成,并且一般采用智能优化算法自动迭代设计,详细设计根据EHA各部分学科特点由各专业工程师设计,但仍需要用各专业设计软件搭建起整体的设计平台进行联合仿真优化。每个设计阶段都采用迭代优化设计方法,不断形成设计参数并仿真虚拟验证,直到满足指标和优化的要求为止。由于设计越早期对产品最终特性了解的越少,因此有可能由于早期估算不准确导致后续设计不能收敛,此时则需要返回上一步修正。

|

| 图 3 EHA设计流程框架 Fig. 3 EHA design process overview |

以EHA作为飞机主飞控舵面的舵机为例对需求分析进行说明。舵机职责是在所有飞行剖面下,按照飞控指令驱动舵面,一般舵机需求方会将飞行剖面要求转化为舵机设计要求。舵机在位置伺服方面的设计要求会以负载包线、时域特性、频域特性等形式给出,一般是给出一些代表性的工作点,满足这几个点也就代表基本满足全部飞行剖面,另外还会有可靠性、寿命、体积质量、接口等设计要求。这些指标的获得需要多种技术手段,如负载包线是EHA进行热设计、寿命设计等的重要输入条件,可以参照波音公司Blanding等[35]给出的统计学置信区间的方法求得。又如,在民机方向舵设计时,应以适航性为主要依据,对飞机级及系统级各方面需求进行综合[36]。此外,ISO 22072标准[13]已给出了EHA作为飞机舵机的详细需求规范,对于其他应用场合同样可以参照。

开始设计之前,有必要先对设计对象进行理论分析。EHA从20世纪末有报道之后,很多学者开展了理论研究,首先是通过简化线性模型进行基本特性分析[37],然后开始考虑非线性因素,一般需要借助建模仿真来分析。到目前为止,产品本身理论基础已比较完善,EHA主要参数指标与设计参数的关联和设计参数应遵循的准则基本已摸清[38]。所以对于新型号设计来说,一般可以参照之前的分析结果,而把重点放在产品优化和设计流程本身的完善上。

对于多学科多变量复杂产品,难以用设计参数解析表达产品的指标,所以也就难以实现通过公式直接求出设计参数的方法进行设计,一般只能通过更改设计参数迭代设计的方法来优化产品性能。自动化、参数化设计是当前设计技术的一大发展趋势,首先给定指标参数、边界条件等输入,再通过计算机建模仿真和智能算法自动化设计产品,中间过程几乎不需要人的参与,即可直接输出设计结果,适用于完成有规律的重复性工作。自动化的迭代优化设计利于降低设计成本和提高设计质量,但还需考虑技术水平的限制。EHA用于大型装备的重载运动部件作动,需要根据装备的具体结构进行定制设计,对创造性思想要求很高,所以在详细设计环节,自动化设计短期内还难以实现。如阀块结构设计,单通道EHA阀块至少需要集成十余个阀件和传感器,结构设计变量包括成件型号、阀块油路轨迹、阀孔位置等。这些变量数量多,变化范围很大,耦合又很严重,自动化设计需要十分复杂的智能算法。若要上升到EHA整体结构设计,变量会指数倍增加,当面临不同的安装空间、工作环境时,边界条件、用于描述变量的数据结构都很难定义,自动求解十分困难。而系统级设计变量基本是一维的,通过经验公式可将变量范围缩小到可操作程度,规律性较强,所以可先行开发系统级的自动化设计方法。

自动化系统设计可完成从整体角度确定少数几个详细设计方案的任务。系统设计结果首先应是整体最优的,即包括了伺服特性、体积质量、寿命成本、热特性等绝大部分指标;另外由于详细设计阶段需要人工完成,成本高,周期长,所以需要系统设计的结果将设计边界限定到最小,为后续设计减少工作量,应至少包括电机、泵、液压缸等关键部件规格参数确定,绝大部分元器件选型。系统设计阶段确定更多的产品要素乃至三维要素的设计方法也在快速发展当中,Hospital等[39]提出了在系统设计阶段壳体的设计方法,并且已考虑了强度和振动的要求,这样便可在系统设计阶段就确定元器件布局和作动器大致外形。由于设计阶段某些参数的不确定性,系统设计时进行参数敏感性分析是十分重要的,即给出不确定参数的上下界并分析在此区域内变化时对系统的影响[40-41]。Persson和Ölvander[42]对比了系统进行不确定参数影响分析的4种采样方法,给出了各自的特点和适用范围。对于敏感的参数,则需要提出相应的把控方法,这样被称作鲁棒设计。

详细设计被划分为生产前和生产中2部分。生产前是在系统设计基础上,逐步细化几个方案,并在每级细化后进行对比,直至确定唯一最优方案,最终再将最终方案细化至工程可实现程度,而且需要对最终设计结果完成校核,主要包括机械液压三维结构校核、三维热仿真校核等。这些步骤需要采用各专业设计软件和工具,如机械液压结构设计需要三维CAD软件、ANSYS分析软件等,电控设计需要电路设计软件、编程软件等,之后再基于各专业设计结果开展联合仿真进行验证和优化。接下来开始投产,软件设计与生产同步进行,另外,在某些部件制造完成后需要进行测试和参数辨识,以获得系统设计时经验参数的实际值,实际值足够之后,需要完善模型,用于控制算法的设计。详细设计一直持续到生产结束,甚至EHA全面制造完设计人员才能得到完整的设计输入,接着完成完整的设计,其中主要是控制设计,其他还有根据生产部门反馈的完善和更改设计。

2 关键技术EHA的设计属于多学科多目标设计,涉及的专业领域多,相互耦合严重,设计过程复杂,整体权衡难度大,且市场对产品的性能和成本要求越来越高,所以EHA设计需要广泛采用先进的设计技术。本节对各项关键技术进行了总结分析,并给出了不同方法的特点,为不同设计任务的选用提供了参考。

2.1 综合指标的建立需求分析的最终结果便是建立产品的综合指标要求,综合指标包含产品全部性能功能的衡量标准,能完全代表产品的优劣水平,设计中可完全以综合指标作为评判依据,所以,综合指标最主要的来源是相应应用场合对此产品的全部需求。当用于飞机舵机时,应从全寿命周期成本、供货周期、适航取证方法、能耗、体积质量、伺服特性、寿命、可靠性、使用维护性、环境适应性和友好性等所有对使用效果造成影响的数据中进行总结整理,进而再建立在舵机设计中可以依照的一种形式。首先是分项指标的确定,如先根据总体设计或使用方的飞行数据整理出负载包线,再从负载包线抽象出几个主要工作点,既包括动态的又包括静态的,既有速度出力要求,又有伺服特性(频响、稳态误差等)要求,作为设计舵机的单项指标要求,然后将分项指标整合成综合指标。定量与定性矩阵是一种综合指标的表达方式,比较易于操作,可作为架构选择的工具,如表 1所示[43]。但不同设计结果的对比仍需要人工来完成,对经验依赖较大,且不能实现自动优化设计。

综合指标还可以以单项指标加权求和的方式体现,先要对各单项指标进行统一量化处理,加权公式和权重的建立可以采用统计学、概率、模糊等方法。如Pettersson和Krus[44]提出一种以效率和液压元件排量为目标函数的CVT变速箱自动优化设计方法,先推导出效率和液压元件排量的量化表达式,再通过加权求和方式定义目标函数,最终基于定义好的目标函数得到优化设计结果。EHA正式产品设计时需要同时考虑更多的指标。Andersson等[45]提出一种同时考虑控制精度、能耗、质量、成本4方面的目标函数表达方式,对于实际产品设计更有指导意义。

但当前技术条件下,仍然不能建立全面包含产品特性的综合指标表达式,可行的方法是选取对产品影响大且可量化的因素列入综合指标函数并量化表示,影响不大和不可量化的因素仍然是依靠设计师经验和参照相关标准定性加以考虑。闻邦椿院士提出的产品综合性能定义,即结构性能、工作性能和工艺性能三大方面,和产品设计阶段理论方法或专家系统的评价方法,可作为今后建立综合指标研究理论指导[46]。

2.2 建模仿真技术建模仿真是精准全面设计的基础,与建模仿真设计相对应的是经验公式设计法。经验公式设计较建模仿真精确度低,为了保证产品功能性能可靠,一般采用加大余量方法,这样导致设计不是最优的。另外,经验公式设计一般只针对一些典型的工作状态,涵盖的产品特性不全面,尤其难以覆盖产品非线性和动态特性,导致设计考虑不完整[47]。所以建模仿真需要贯穿EHA的全部设计过程,且模型应当具有扩展性,使得前一阶段的模型可以在后一阶段细化后继续使用。可以通过分析EHA性能指标和物理特性的关系,并借助功率键合图工具先建立模型架构,之后再用增量式的建模来满足不同设计阶段的模型需求[48-49]。另外,基于建模仿真的设计既需要建立产品本身的模型,还需要建立与产品工作相关因素的模型,如环境模型包括最大高度、大气环境、温度、湿度、污染级别等[50]。EHA由于是功率电传作动器,采用飞机电网供能,所以设计时需要进行专门的电源特性仿真。

2.2.1 系统设计阶段建模仿真技术系统级设计一般采用一维建模仿真优化,周期短,效率高,容易实现自动化,所以在此阶段通过指标评定来确定详细设计方案是最理想的。但一维建模仿真不能直接得出体积质量等三维指标结果,全面对比指标困难。这时可采用比例法则得到三维指标,比如通过一维仿真的出力、行程等指标估算液压缸的体积质量[51]。Krus等[52]提出液压马达、电机、减速器、液压管路、电缆的体积、质量、转动惯量的比例法则估算方法,可用于概念设计阶段或早期设计阶段对比优化方案。还可以在概念设计阶段和系统设计阶段使用参数化建模方法建立产品的三维模型,便可直接获得产品的三维指标参数,使设计更为准确可信[53]。另外,由于系统设计时能够获得的准确参数和条件有限,所以希望通过较少的参数输入来实现系统设计,这时同样可采用比例法则的方式,只通过元器件最核心参数估算出其余参数,再进行后续的设计和验证,这种方式还能够提高设计效率。Budinger等[54]提出一种基于回归方法的比例法则,可以打破之前必须针对同种材料和同种结构形式元件的限制,拓展了方法的适用范围,提高了可行性。还有些仿真参数在设计阶段是不能获得准确值的,可先采用经验系数和制造商数据。

热特性是设计EHA时要重点关注的,所以也应作为系统设计阶段要优化指标的一项。一维热特性仿真需要采用集总参数法,可以用物理模型,也可以用电路等效模型,将EHA分成几个热节点,每个节点采用平均温度代替整体温度。生热特性采用一维建模即可,散热和传热特性是与三维参数息息相关的,此阶段同样需要采用比例法则来给传热散热建模提供参数输入。Lenoble等[55]提出一种考虑机翼结构和EHA安装空间的基于模型系统工程热分析方法,采用的是AMESim软件平台,并与CFD计算结果进行了对比,可用于EHA系统设计阶段,由于可以仿真整个飞行任务,所以能对EHA进行更直接和深入的热优化设计。

可靠性指标建模可以参照Liscouët等[56]的EMA建模与优化设计方法,其中给出了疲劳、磨损、热老化3种类型故障预测模型,并将其加入到EMA优化设计流程当中,并最终用软件实现。EHA用于航空的高频响舵机时,摩擦对其性能影响很大,所以准确的摩擦模型是设计阶段十分必要的。Mare[57]提出了系统设计阶段摩擦的实用建模方法,将摩擦模型分为静态无质量、动态无质量和动态有质量3类,可以适用于不同设计目的的建模。

总的来说,系统设计的建模应当包含EHA的静动态特性、体积质量初步估算、热特性、可靠性、摩擦等,比例法则是系统设计完善和简化模型的重要工具。另外还应注重开发适用于系统设计的三维简化模型,对提高系统设计质量有很大帮助。由于非因果建模简便性和正逆向仿真的优势,其在系统设计阶段得到了越来越多的应用[58]。

2.2.2 详细设计阶段建模仿真技术详细设计时需要建立三维模型和精确的一维模型,三维模型除了辅助结构设计和用于生成制造图纸,还需用于分布式热仿真,如Pasies-Rubert等[59]提出一种Simulink和IDEAS联合热仿真方法,可以较精确评估所设计产品的热特性。三维模型还可用于较精确估计一些参数,用于评估或者仿真分析,如在有限元软件中可通过三维模型计算出换热系数等参数。在制造中通过参数辨识建立精准的一维模型,是设计适应非线性、不确定性、时变特性EHA的精确控制算法必备的,但通过物理定律建立精确模型很困难,可通过基于自适应神经模糊推理系统(ANFIS)的参数辨识建模方法,实现EHA较为精确的非线性建模,该方法仍然借助EHA物理模型来确定模型的输入量,然后通过ANFIS来训练模型[60]。

详细设计阶段建模要采用各专业软件和工具,除了上述必备模型,还应根据具体要求建立电路模型、电磁兼容模型、软件模型等,最终应搭建起联合仿真平台和共用数据库,用于验证评价详细设计的结果。

2.2.3 其他建模仿真技术EHA设计过程中应特别注意,新开发的模型应当经过评估和验证。Carlsson等[61]提出的多用途模型评估验证的流程,可作为建立新模型的参照方法。建立EHA嵌入主机的模型是一个重要发展方向,这种建模方法在概念设计阶段应用前景较广。如同步建立飞机结构、飞行动力和飞控系统的模型,进而仿真整个飞行任务下飞控系统的能量消耗,这样可以从整机角度来评价飞控系统的设计效果,但应注重简化模型和优化仿真速度。建立整机模型的另一个优势是可以更准确获得舵机的负载特性,而准确的负载特性对于舵机优化设计是有很大帮助的[62]。又如,由于EHA相对机器人现有关节驱动器在反向驱动特性上优势明显,所以机器人行业也在逐渐扩大EHA的应用,可以将机器人动力学和EHA联合建模来开展设计,以更精准评估EHA的指标特性[63]。

随着对EHA精细化设计的要求越来越高,模型必然会越来越复杂,代理模型是解决复杂模型仿真效率问题的一个重要方法。朱德全博士[64]发现二次响应面近似模型和Kriging模型应用于机电液一体化系统的优化设计中,可在保证精度的前提下,缩短优化计算时间,提高优化计算效率。Hegde等[65]也提出了用等效模型来提高仿真效率的方法。

2.3 优化设计技术由于市场环境对低成本、高性能、安全、环境友好、快速供货的要求越来越高,自动优化技术越来越多被应用到产品设计开发过程当中。Rao和Waghmare[66]在对热沉进行优化设计时,对比了多种优化设计算法,结果表明,在该优化问题上教与学优化算法(TLBO)效果最佳。朱德全博士[64]以液压驱动重物举升系统的多学科设计优化为例,构建了基于多学科可行法(MDF)和协同优化法(CO)的系统多学科优化模型,并利用不同优化算法或算法组合进行了优化分析,结果表明,对于复杂的机电液一体化系统优化,数值优化算法和智能优化算法组成的混合算法优化效果明显优于单一算法的优化效果。

为了缩短优化设计时间,提高设计效率,一般确定一些影响大的参数作为设计变量,影响不大的参数先固定不变。另外由于优化设计需要先定义好约束条件和参数范围,所以为了实现自动优化,需要开发专门的设计工具来自动确定设计变量初值和区间,这个设计工具基于静态经验公式即可,这样后续的优化便可基于模型和优化算法自动实现[67]。优化算法分为梯度和非梯度优化,EHA设计这种非线性优化问题需采用非梯度优化[64, 68-69],且由于设计阶段模型和参数的不确定性,优化算法必须考虑鲁棒性。如基于6σ设计(DFSS),并采用多级优化技术,可实现设计的鲁棒性,解决批量生产中材料特性和制造水平波动对产品质量影响的问题[70]。其他提高优化设计鲁棒性的研究成果如:Ouyang等[71]考虑了模型的不确定性,给出了相应的基于损失函数的优化算法;Sun等[72]在设计空间机械臂的六自由度力传感器时,采用了基于响应面的优化设计算法,并进行了优化参数敏感性分析;王晓慧等[73]在优化设计空间飞网时,得到优化结果后设计了正交试验,验证了优化结果的稳定性;Ölvander[74]提供了一种优化设计结果鲁棒性分析方法,可以评估出不同优化结果下各参数的影响效果。

优化设计可以以综合指标作为目标函数,也可以通过多目标优化算法先得到Pareto最优解集,再根据综合指标最终确定最优解。开发一种经过优化的EHA专用的优化方法也是未来的发展方向,Krus等[75-76]基于信息理论提出了综合计算开销、求解成功率、计算误差的优化算法性能指标,并通过多个算例验证了优化出来的优化算法的效果。

2.4 核心元部件设计与选型EHA以飞机电网作为能源,先通过电机将电能转换为机械能,再通过液压泵把机械能转化为液压能,最终再通过液压缸将液压能转化为机械能输出,所以电机、泵和液压缸是影响EHA性能的3个关键元件,其他辅助元件对伺服性能影响较小。不同工作点对元件参数要求不完全一致,需要全面考虑EHA负载包线要求来确定,所以电机、泵、液压缸设计或选型是EHA设计的一个重点。

可以根据静态公式初步确定元件的参数范围,比如电机的最大扭矩、连续扭矩、转矩-转速曲线应分别满足舵面的最大铰链力矩、平稳状态力矩、负载包线要求[77],之后在系统设计和详细设计阶段对3个元件进行具体的设计或选型。液压缸不仅是EHA的最终输出元件,同时也是EHA的结构主体,所以每款EHA液压缸均需针对具体需求进行针对性设计。首先是在系统设计阶段确定缸径、行程、压力、速度等主要参数,之后在详细设计阶段进行详细的结构设计。电机和泵目前一般由专业厂商提供,所以EHA设计者主要是解决选型问题。在确定参数范围要求之后,可以用自动化优化选型方法来进行最终选型,如Bradley和Agogino[78]提出了考虑早期设计阶段信息不完善不确定时的元件选型方法,其中将时间开销也作为了一个优化目标。优化的设计和选型可为后续控制设计和产品整体性能的提高打下良好的基础。

2.5 EHA控制设计EHA主要用于伺服驱动重型负载,控制算法往往对EHA最终性能有重要的影响,因此研究高性能控制算法是EHA设计的重要一环。

2.5.1 参数辨识虽然现在众多先进控制算法具有鲁棒性和自适应性,但仍然需要确定EHA的大致参数范围,一部分由设计人员确定的参数可作为已知,但另外一部分与具体制造条件相关的参数需要通过辨识来获得,所以参数辨识是EHA高性能控制设计必不可少的一步。

摩擦、泄漏、弹性模量等参数是EHA参数辨识的重点,为了简化实验设施,缩短研制周期,基于状态观测或者黑箱的间接辨识方法更为实用。Pastrakuljic[79]通过参数辨识实验确定了EHA的未知参数,进而优化了模型,并将模型与实验进行了对比。Mccullough[80]给出了较为详细的实验方法,用于识别出EHA的泄漏系数、阻尼系数、弹性模量等重要参数。Chinniah等[81-82]提出用扩展卡尔曼滤波(EKF)算法,通过观测液压缸两腔压差和位移估计黏性摩擦系数和等效弹性模量,并且进行了故障注入实验,以验证方法的有效性。Lee等[83]在进行EHA鲁棒控制算法设计过程中,用信号压缩法(SMC)对EHA中的线性环节参数进行了辨识,进而作为控制算法设计的基础。在机器人领域,Kaminaga等[12]也提出了检测密封摩擦的方法,用于EHA的精确设计。本课题组采用遗传算法进行了EHA的线性模型辨识,辨识出的模型频率响应与实验系统一致,为后续EHA的控制器设计奠定了良好的基础[84]。

2.5.2 控制算法设计船舶、建筑机械等对EHA动态特性要求不高,一般简单的电流环、电机速度环、位置环三环控制即可满足要求。电流环是单独电机层面考虑的,传统上都采用脉宽调制(PWM)的电流控制原理。电机速度环、EHA位置环则需要在EHA整个系统层面上进行设计,如电机速度环控制不单只是考虑电机自身特性,还需要考虑其拖动的液压泵及液压缸传递回的负载特性[37]。

航空航天领域往往对EHA的性能要求较高,例如高频响、高精度和强鲁棒性,因此电机具有其特殊性,例如超高速、超低电感等,这些都对其控制造成了很大的难度, 需要更高性能的控制算法。针对EHA电机超低电感特点,本课题组提出了一种新型定频数字滞环电流控制策略,电流环频响不低于1 kHz,具有低延时、定频、高响应、安全可靠和功率开关器件损耗低等优点,能满足绝大部分EHA控制要求[85]。在EHA系统层面的控制策略上,众多学者开展了深入研究,目前已有很多经试验验证的算法。Alle等[86]对EHA控制算法进行了调研分析,总结了EHA由非线性、死区、传感器噪声、时变特性带来的控制难点,以及学者针对这些问题的相关研究和解决方案。Quan等[87]也对泵直驱控制液压系统的控制方法研究成果进行了概述。代表性的成果如下:Zhang等[88]提出了解决参数时变、传感器噪声、外扰动多项难点的滑模控制方法,通过建立系统和各项干扰因素的模型,仿真验证了算法的有效性。Yang[89]研究了H2-optimal、H∞PI、RSMC 3种控制算法应用于EHA的效果,综合来看,RSMC效果最佳,H∞PI可以使EHA达到最大带宽。由于摩擦特性对EHA精度和可重复性的显著影响,Yang等[90]又提出将摩擦特性作为EHA系统的不确定因素,在模型中用有界范数来表示,再设计相应的鲁棒离散滑模控制算法来实现EHA的高精度控制,很好地解决了摩擦特性在速度、加速度变化时相应变化,难以建立精确模型的问题。传感器老化或者故障会导致传感器出现噪声的现象,噪声主要有随机噪声和偏置2种。为了在控制算法中解决传感器噪声的问题,有简单的减小系统增益的方法,但牺牲了系统的一部分性能。Pachter等[91]提出应用定量反馈理论(QFT)来设计控制算法以解决传感器噪声的问题,既能保持系统的高增益,还能完全消除传感器噪声干扰。

观测器的设计也是EHA控制设计必不可少的,如可同时实现扰动观测和时变参数适应的扰动观测器设计[92],并且应注意在设计基于扰动观测的鲁棒控制器时,需要对观测器的鲁棒性和稳定性效果进行权衡,并考虑相应的约束条件[93]。

3 发展趋势与展望EHA若要在各类大型装备中广泛应用,还应不断完善设计方法,提高产品品质,缩短研发周期,特别是在定制化设计、自动化设计、应用3D打印等方面继续发展。

基于模型的系统工程正在航空领域快速发展,其中设计阶段需要建立整个设计流程的模型,而各个环节也都要建立一个通用模型,如需求模型等,以实现整个流程的设计语言标准化,大大减少前后步骤衔接和不同单位之间沟通的工作,进而提高设计效率和质量,缩短研发周期。

目前,电机和泵一般需要专门设计和提供,使得EHA设计人员只能在系列化成品中选型。今后定制化设计和制造将越来越普及,所以EHA的设计和优化可以考虑将电机和泵的参数作为自主设定变量,而不是系列产品中的少数离散值,这样可以将EHA的综合性能进一步提高。Kim等[94]提出了内置式永磁同步电机(IPMSM)的多目标优化设计方法,可嵌入到EHA的设计流程当中,以实现包含电机设计的EHA整体设计。

自动化设计是未来设计的发展趋势,目前急需攻克详细设计阶段自动化设计技术,包括自动化设计建模、分析优化2个步骤。当前自动设计建模有2个发展方向:从基本单元逐渐增殖形成完整设计或基于知识工程方法形成三维结构。基于知识工程的三维结构设计效率高,目前已有学者在概念设计或系统设计时就采用,后续可进一步发展用于详细设计。山东大学陈洪武等[95]提出功能表面以及基于功能表面的功能传递链,并利用广义定位原理对功能表面进行表述,建立了基于功能表面分解重构的产品设计过程模型,并进行了软件系统的实现,可实现自动化产品三维结构设计,这种方法可满足功能设计要求,兼顾装配与制造等并行工程问题,且支持创新设计。Amadori等[96]提出基于知识工程的自动化自顶向下三维建模方法,模型可用于概念设计和早期设计阶段,进行CFD、有限元或动力学分析,进而实现优化设计,还量化评估了模型的柔性和鲁棒性。Rocca和Tooren[67]提出了基于知识工程的自动化生成三维模型和相应有限元模型的方法,为多学科设计提供了有力支撑。另一方面,Pollack等[97-98]提出了仿细胞增殖的自动化设计机器人机构与结构的方法,并且根据这种方法的设计结果进行了实际机器人制造,制造的实物与设计结果十分相近。详细设计阶段分析优化仍以综合指标为依据,再借助软件迭代仿真的方法来实现,直至详细设计到最优后定型,所以融合各专业工具的联合仿真优化平台和统一数据库的开发是一个重点。

自动化设计以综合指标为依据,所以科学完善的综合指标是成功设计的前提,但其建立方法仍待进一步研究。如用户需求飞行包线、负载包线等转换为伺服作动的等效设计指标,还需要专门深入研究,另外负载包线还应关联上环境特性等因素。Blanding[9]已提出了将负载包线转换成舵机寿命、热特性、功率消耗等设计指标的方法,但与全面的综合指标建立还有很大距离。还可考虑通过建立包含主机的快速仿真模型,直接仿真全部工作状态来评估设计结果。

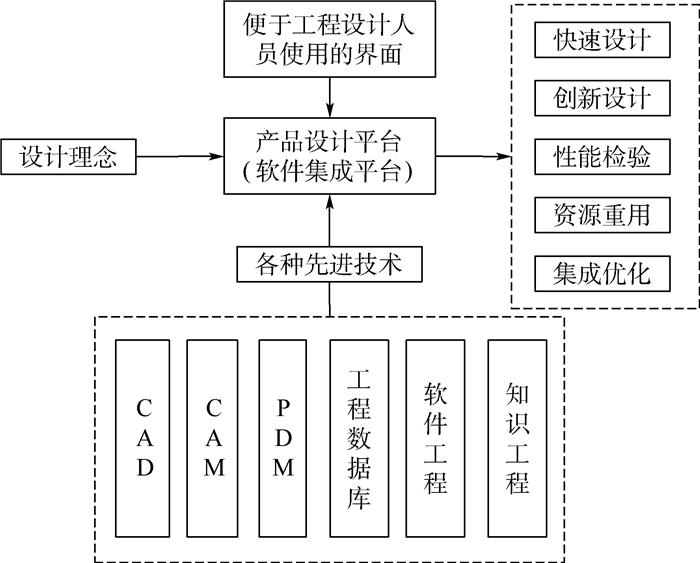

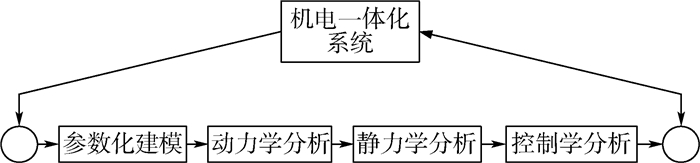

EHA设计方法最终要通过设计软件平台来实现,所以基于软件技术的适应不同装备和作动系统架构的EHA设计平台开发是一个重要研究方向。闻邦椿院士团队提出可按照产品综合设计法的相关理论创建产品的设计平台,并指出这是一个工作量巨大的系统工程,需要大量的技术、方法、软件作为支撑,产品设计平台内涵框图如图 4所示[99]。朱德全博士[64]提出利用接口技术,将CATIA、ADAMS、ANSYS、MATLAB/Simulink集成于ISIGHT平台,建立基于仿真的机电液一体化系统集成优化平台,如图 5所示。欧洲FOKKER公司以方向舵设计开发为例提出了自动化设计流程的设想,目标使现在2年的开发周期压缩至1个月的时间,但需要将知识工程、多学科优化设计、虚拟样机、数据库等众多先进设计技术完善和融合,技术上仍有很多难题需要解决[100]。Persson等[101]提出了一种用于优化设计机械臂平衡机构的平台架构,其适用于机械、气动、液压3种不同的平衡机构的优化设计,所以还可用于不同设计方案的对比分析。完善的设计平台开发需要循序渐进、长期积累,所以建立之初应当以模块化的架构来设计。

随着3D打印制造技术的不断成熟,三维结构设计可考虑采用3D打印制造技术后新的设计标准和方法。2016年,美国MOOG公司公布了3D打印作动器的研究成果,证明了该技术的可行性和突出的优势[102]。Safavi博士[53]提出可以用3D打印制造所设计的缩比样机,对设计进行初步的验证,进一步提高设计的可信度和可行性。所以,3D打印无论是作为最终产品制造手段,还是设计过程的辅助工具,都可对EHA的设计产生重大影响。

为了完善设计流程和方法,可以进行设计流程建模和优化。识别设计过程的可重复性后,可建立设计过程的模型,然后可以对设计流程进行仿真。这样可以发现设计过程中对时间消耗和成本影响最大的环节,然后重点进行优化改进[65]。

制造业新一轮变革正在如火如荼的展开,智能制造成为全世界一致发展潮流,其中传统设计朝着上述方向发展,是实现智能制造必不可少的一环。只有实现优化设计、自动设计、基于模型的设计、虚拟仿真设计,才能与物联网、大数据、云计算的智能制造模式相对接,满足未来小批量定制化生产需求。

4 结论1) 从EHA完整设计过程的角度对EHA的设计方法进行了综述,并阐述了各设计环节的实现方法和其中的关键技术。EHA是一种机电液控多学科产品,可广泛采用目前机电产品新的设计方法成果,整体设计流程基本分为需求分析、概念设计、系统设计、详细设计4步。

2) 需求分析和综合指标建立以ISO 22072标准和相关文献资料为参考,可满足当前EHA设计的要求。但随着市场对产品要求的不断提高,仍需要更深入完善的需求分析和综合指标建立,尤其是主机层面要求向EHA指标等效转换和单项指标向综合指标整合方面。

3) 概念设计和系统设计阶段一般采用多学科仿真软件,需要大量的迭代寻优,所以简化模型和代理模型、自动化设计技术是研究的重点。

4) 详细设计阶段需要各专业领域工程师进行各部分全面细化设计,但仍需要系统工程师对各专业设计结果进行联合仿真优化,所以不同专业间模型与数据的接口和通用的产品数据库研究十分重要。另外详细设计阶段的自动化设计技术是进一步大幅提高设计水平的重要突破口。

EHA设计与智能制造大趋势的融合是后续的长远发展方向,3D打印等新的制造技术会为EHA设计带来更为颠覆性的影响。

| [1] | JONES R. The more electric aircraft-assessing the benefits[J]. Proceedings of the Institution of Mechanical Engineers, Part G:Journal of Aerospace Engineering, 2002, 216 (5): 259–269. DOI:10.1243/095441002321028775 |

| [2] | BOSSCHE D.The A380 flight control electro-hydrostatic actuators, achievements and lessons learnt[C]//Proceedings of 25th International Congress of the Aeronautical Science.Hamburg:The German Society for Aeronautics and Astronautics, 2006:1-8. |

| [3] | THOMPSON K. Note on "the electric control of large aeroplanes"[J]. IEEE Aerospace and Electronic Systems Magazine, 2002, 3 (2): 19–24. |

| [4] | ALDEN R.C-141 and C-130 power-by-wire flight control systems[C]//Proceedings of the IEEE 1991 National Aerospace and Electronics Conference.Piscataway, NJ:IEEE Press, 1991:535-539. |

| [5] | NAVAROO R.Performance of an electro-hydrostatic actuator on the F-18 systems research aircraft:NASA/TM-97-206224[R].Lancaster:Dryden Flight Research Center, 1997:1-32. |

| [6] | JENSEN S, JENNEY G, RAYMOND B, et al.Flight test experience with an electromechanical actuator on the F-18 systems research aircraft[C]//The 19th Digital Avionics Systems Conference Proceedings.Piscataway, NJ:IEEE Press, 2000:1-10. |

| [7] | KOPOLA D, DOELL C.High performance electromechanical actuation for primary flight surfaces (EPAD program results)[C]//Proceedings of the 1st International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2001:135-139. |

| [8] | BILDSTEIN M.EHA for flight testing on airbus A321 power losses of fixed pump EHA versus variable pump EHA[C]//Proceedings of the International Conference on Recent Advances in Aerospace Hydraulics, 1998:101-103. |

| [9] | BLANDING D.Subsystem design and integration for the more electric aircraft[C]//Proceedings of 5th International Energy Conversion Engineering Conference and Exhibit.Reston:AIAA, 2007:1-8. |

| [10] | TODESCHI M.Airbus-EMAs for flight controls actuation system-perspectives[C]//Proceedings of the 4th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2010:1-8. |

| [11] | TODESCHI M.Airbus-EMAs for flight controls actuation system 2012 status and perspectives[C]//Proceedings of the 5th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2012:1-10. |

| [12] | KAMINAGA H, AMARI T, NIWA Y, et al.Electro-hydrostatic actuators with series dissipative property and their application to power assist devices[C]//Proceedings of the 20103rd IEEE RAS & EMBS International Conference on Biomedical Robotics and Biomechatronics.Piscataway, NJ:IEEE Press, 2010:76-81. |

| [13] | ISO.Aerospace-electrohydrostatic actuator (EHA)-characteristics to be defined in procurement specifications:ISO22072[S].Geneva:ISO, 2011. |

| [14] |

闻邦椿, 李小彭. 科学发展观指导下的产品系统化设计的理论与方法[J].

机械工程学报, 2013, 49 (19): 77–86.

WEN B C, LI X P. Systematized design theory and method of products based on scientific development outlook[J]. Journal of Mechanical Engineering, 2013, 49 (19): 77–86. (in Chinese) |

| [15] |

李少波, 胡建军, 谢庆生, 等. 基于遗传编程与键合图的机电系统自动设计[J].

系统仿真学报, 2002, 14 (11): 1513–1516.

LI S B, HU J J, XIE Q S, et al. Automated design of mechatronic system based on genetic programming & bond graphs[J]. Journal of System Simulation, 2002, 14 (11): 1513–1516. DOI:10.3969/j.issn.1004-731X.2002.11.029 (in Chinese) |

| [16] | GAVEL H, ÖLVANDER J, KRUS P. Optimal conceptual design of aircraft fuel transfer systems[J]. Journal of Aircraft, 2006, 43 (5): 1334–1340. |

| [17] | GAVEL H, ÖLVANDER J, JOHANSSON B.Aircraft fuel system synthesis aided by interactive morphology and optimization[C]//Proceedings of 45th AIAA Aerospace Sciences Meeting and Exhibit.Reston:AIAA, 2011:1-13. |

| [18] | NILSSON K, ANDERSSON J, KRUS P.Method for integrated systems design-A study of EHA systems[C]//Proceedings of International Conference on Recent Advances in Aerospace Hydraulics, 1998:7-14. |

| [19] | GAGNE D, SELLIER F, ROMAN C.Simulation and design process of mechatronics systems[C]//Proceedings of the 1st International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2001:99-105. |

| [20] | ROOS F.Towards a methodology for integrated design of mechatronic servo systems[D].Stockholm:KTH Royal Institute of Technology, 2007. |

| [21] | ARRIOLA D, SCHÄFER A, THIELECKE F, et al.A model-based method to assist the architecture selection and preliminary design of flight control electro-mechanical actuators[C]//Proceedings of the 7st International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2016:166-174. |

| [22] | HALABI T, BUDINGER M, MARE J.Optimal geometrical integration of electromechanical actuators[C]//Proceedings of the 4st International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2010:35-41. |

| [23] | LISCOUET J, BUDINGER M, MARE J, et al. Modelling approach for the simulation-based preliminary design of power transmissions[J]. Mechanism and Machine Theory, 2011, 46 (3): 276–289. DOI:10.1016/j.mechmachtheory.2010.11.010 |

| [24] | SAFAVI E, CHAITANYA R, OLVANDER J, et al.Multidisciplinary optimization of aircraft vehicle system for conceptual analysis[C]//Proceedings of 51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Reston:AIAA, 2013:1-9. |

| [25] | SAFAVI E, GOPINATHY V, OLVANDER J.A collaborative tool for conceptual aircraft systems design[C]//Proceedings of AIAA Modeling and Simulation Technologies Conference.Reston:AIAA, 2012:1-10. |

| [26] | GARMENDIA D, CHAKRABORTY I, MAVRIS D. Method for evaluating electrically actuated hybrid wing-body control surface layouts[J]. Journal of Aircraft, 2015, 52 (6): 1780–1790. DOI:10.2514/1.C033061 |

| [27] | CHAKRABORTY I, TRAWICK D, HEGDE C, et al.Development of a modeling and simulation environment for real-time performance analysis of electric actuators in maneuvering flight[C]//Proceedings of 51st AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aero-space Exposition.Reston:AIAA, 2013:1-17. |

| [28] | CHAKRABORTY I, JACKSON D, TRAWICK D, et al.Development of a sizing and analysis tool for electro-hydrostatic and electromechanical actuators for the more electric aircraft[C]//Proceedings of 2013 Aviation Technology, Integration, and Operations Conference.Reston:AIAA, 2013:1-17. |

| [29] | CHAKRABORTY I, TRAWICK D, JACKSON D, et al.Electric control surface actuator design optimization and allocation for the more electric aircraft[C]//Proceedings of 2013 Aviation Technology, Integration, and Operations Conference.Reston:AIAA, 2013:1-17. |

| [30] | GARMENDIA D, CHAKRABORTY I, TRAWICK D, et al.Assessment of electrically actuated redundant control surface layouts for a hybrid wing body concept[C]//Proceedings of 14th AIAA Aviation Technology, Integration, and Operations Conference.Reston:AIAA, 2014:1-23. |

| [31] | GARMENDIA D, CHAKRABORTY I, MAVRIS D.Uncertainty quantification for the actuation power requirements of a hybrid wing body configuration with electrically actuated flight control surfaces[C]//Proceedings of 53rd AIAA Aerospace Sciences Meeting.Reston:AIAA, 2015:1-22. |

| [32] | CHAKRABORTY I, MAVRIS D, EMENETH M, et al.A system and mission level analysis of electrically actuated flight control surfaces using Pacelab SysArc[C]//Proceedings of 52nd Aerospace Sciences Meeting.Reston:AIAA, 2014:1-22. |

| [33] | KREITZ T, ARRIOLA D, THIELECKE F.Virtual performance evaluation for electro-mechanical actuators considering parameter uncertainties[C]//Proceedings of the 6th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2014:136-143. |

| [34] |

黄晨东, 范军.

系统工程指导下的产品开发[M]. 北京: 北京理工大学出版社, 2014.

HUANG C D, FAN J. System engineering approach to products development[M]. Beijing: Beijing Institute of Technology Press, 2014. (in Chinese) |

| [35] | BLANDING D, SEXTON M, SEGAL M, et al.The application of confidence interval in the evaluation of electric actuation duty cycle[C]//Proceedings of 27th International Congress of the Aeronautical Sciences.Bonn:ICAS Presst, 2010:1-6. |

| [36] |

沈磊. 民用飞机电传飞控作动系统设计与工程运用[D]. 上海: 上海交通大学, 2012.

SHEN L.Civil aircraft fly by wire flight contral actuation system design and engineering application[D].Shanghai:Shanghai Jiao Tong University, 2012(in Chinese). |

| [37] | HABIBI S, GOLDENBERG A. Design of a new high-performance electrohydraulic actuator[J]. IEEE/ASME Transactions on Mechatronics, 2000, 5 (2): 158–164. DOI:10.1109/3516.847089 |

| [38] | HABIBI S, SINGH G. Derivation of design requirements for optimization of a high performance hydrostatic actuation system[J]. International Journal of Fluid Power, 2000, 1 (2): 11–27. DOI:10.1080/14399776.2000.10781088 |

| [39] | HOSPITAL F, BUDINGER M, REYSSET A, et al. Preliminary design of aerospace linear actuator housings[J]. Aircraft Engineering and Aerospace Technology, 2015, 87 (3): 224–237. DOI:10.1108/AEAT-02-2013-0046 |

| [40] |

孔祥东, 俞滨, 权凌霄, 等. 四足机器人对角小跑步态下液压驱动单元位置伺服控制特性参数灵敏度研究[J].

机器人, 2015, 37 (1): 63–73.

KONG X D, YU B, QUAN L X, et al. Characteristic parameters sensitivity of position servo control for hydraulic drive unit of a quadruped robot in trotting gait[J]. Robot, 2015, 37 (1): 63–73. (in Chinese) |

| [41] |

孔祥东, 俞滨, 权凌霄, 等. 四足仿生机器人液压驱动单元轨迹灵敏度分析[J].

机械工程学报, 2013, 49 (14): 170–175.

KONG X D, YU B, QUAN L X, et al. Trajectory sensitivity analysis of hydraulic drive unit of quadruped bionic robot[J]. Journal of Mechanical Engineering, 2013, 49 (14): 170–175. (in Chinese) |

| [42] | PERSSON J, ÖLVANDER J.Comparison of sampling methods for a dynamic pressure regulator[C]//AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Reston:AIAA, 2011:1-11. |

| [43] | KIRCHMANN I, ROTTACH M, SCHNEIDER T.Application of EMA and EHA in aircraft systems[C]//The 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2016:10-14. |

| [44] | PETTERSSON K, KRUS P. Design optimization of complex hydromechanical transmissions[J]. Journal of Mechanical Design, 2013, 135 (9): 091005. DOI:10.1115/1.4024732 |

| [45] | ANDERSSON J, KRUS P, NILSSON K.Optimization as a support for selection and design of aircraft actuation systems:AIAA-1998-4887[R].Reston:AIAA, 1998. |

| [46] |

朱士强. 现代产品设计总体规划与管理的研究[D]. 沈阳: 东北大学, 2010.

ZHU S Q.Study on theory of modern product design planning and management[D].Shenyang:Northeastern University, 2010(in Chinese). |

| [47] | JULIE M.Hydraulic system definition and simulation[C]//The 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2001:113-117. |

| [48] | FU J, MARE J, FU Y, et al.Incremental modelling and simulation of power drive electronics and motor for flight control electromechanical actuators application[C]//IEEE International Conference on Mechatronics and Automation.Piscataway, NJ:IEEE Press, 2015:1319-1325. |

| [49] | FU J, MARÉ J, FU Y. Modelling and simulation of flight control electromechanical actuators with special focus on model architecting, multidisciplinary effects and power flows[J]. Chinese Journal of Aeronautics, 2017, 30 (1): 47–65. DOI:10.1016/j.cja.2016.07.006 |

| [50] | CASCIO D, STRONG C, RICHARDS M.HV management process, from design to verification testing, applied to HV electronic assemblies[C]//The 5th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2012:152-161. |

| [51] | FRISCHEMEIER S.Electrohydrostatic actuators for aircraft primary flight control-types, modelling and evaluation[C]//5th Scandinavian International Conference on Fluid Power.Link-ping:Link ping University Electronic Press, 1997:1-16. |

| [52] | KRUS P, JOHANSSON B, AUSTRIN L.Concept optimization of aircraft systems using scaling models[C]//The 2th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2004:1-7. |

| [53] | SAFAVI E.Collaborative multidisciplinary design optimization:A framework applied on aircraft systems and industrial Robots[D].Link ping:Link ping University, 2013. |

| [54] | BUDINGER M, PASSIEUX J, GOGU C, et al. Scaling-law-based metamodels for the sizing of mechatronic systems[J]. Mechatronics, 2013, 24 (7): 775–787. |

| [55] | LENOBLE G, OLIVIER M, STEBLINKIN A, et al.Elevator actuator housing bay flight mission thermal integrated analysis[C]//The 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2016:118-126. |

| [56] | LISCOUËT J, BUDINGER M, MARÉ J.Design for reliability of electromechanical actuators[C]//The 4th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2010:174-182. |

| [57] | MARE J. Friction modelling and simulation at system level:A practical view for the designer[J]. Proceedings of the Institution of Mechanical Engineers.Part I:Journal of Systems & Control Engineering, 2012, 226 (6): 728–741. |

| [58] | BUDINGER M, LISCOUËT J, YU C, et al.Simulation based design of electromechanical actuators with Modelica[C]//ASME 2009 International Design Engineering Technical Conferences and Computers and Information in Engineering Conference.New York:ASME, 2009:231-240. |

| [59] | PASIES-RUBERT O, MUR C, GARAY M, et al.Benefits of multiphysics models integration through cosimulation.case study:Heat monitoring on a primary flight control EMA[C]//The 6th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2014:144-149. |

| [60] | LING T, RAHMAT M, HUSAIN A. ANFIS modeling of electro-hydraulic actuator system through physical modeling and FCM gap statistic in initial FIS determination[J]. Journal of Intelligent & Fuzzy Systems Applications in Engineering & Technology, 2014, 27 (4): 1743–1755. |

| [61] | CARLSSON M, ANDERSSON H, GAVEL H, et al.Methodology for development and validation of multipurpose simulation models[C]//AIAA Aerospace Sciences Meeting Online Proceedings Including the New Horizons Forum and Aerospace Exposition.Reston:AIAA, 2013:1-13. |

| [62] | COOPER M.Simulating actuator energy demands of an aircraft in flight[D].Cranfield:Cranfield University, 2014. |

| [63] | KAMINAGA H, ONO J, NAKASHIMA Y, et al.Development of backdrivable hydraulic joint mechanism for knee joint of humanoid robots[C]//IEEE International Conference on Robotics and Automation.Piscataway, NJ:IEEE Press, 2009:1577-1582. |

| [64] |

朱德全. 基于联合仿真的机电液一体化系统优化设计方法研究[D]. 合肥: 中国科学技术大学, 2012.

ZHU D Q.Study on optimization design method for mechanical-electrical-hydraulic integrated system based on collaborative simulation[D].Hefei:University of Science and Technology of China, 2012(in Chinese). |

| [65] | HEGDE C, CHAKRABORTY I, TRAWICK D, et al.A surrogate model based constrained optimization architecture for the optimal design of electrohydrostatic actuators for aircraft flight control surfaces[C]//AIAA Aerospace Sciences Meeting Including the New Horizons Forum and Aerospace Exposition.Reston:AIAA, 2013:1488-1489. |

| [66] | RAO R, WAGHMARE G. Multi-objective design optimization of a plate-fin heat sink using a teaching-learning-based optimization algorithm[J]. Applied Thermal Engineering, 2015, 76 : 521–529. DOI:10.1016/j.applthermaleng.2014.11.052 |

| [67] | ROCCA G, TOOREN M.A knowledge based engineering approach to support automatic generation of FE models in aircraft design[C]//45th AIAA Aerospace Sciences Meeting and Exhibit.Reston:AIAA, 2007:1-12. |

| [68] | KRUS P.Complete aircraft simulation for distributed system design[C]//The 1st International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2001:20-24. |

| [69] | ANDERSSON J.Multiobjective optimization inengineering design applications to fluid power systems[D].Link ping:Link-ping University, 2001. |

| [70] | LEI G, WANG T, ZHU J, et al. System-level design optimization method for electrical drive systems-robust approach[J]. IEEE Transactions on Industrial Electronics, 2015, 62 (8): 4702–4713. DOI:10.1109/TIE.2015.2404305 |

| [71] | OUYANG L, MA Y, BYUN J. An integrative loss function approach to multi-response optimization[J]. Quality & Reliability Engineering, 2013, 31 (2): 193–204. |

| [72] | SUN Y, LIU Y, ZOU T, et al. Design and optimization of a novel six-axis force/torque sensor for space robot[J]. Measurement, 2015, 65 : 135–148. DOI:10.1016/j.measurement.2015.01.005 |

| [73] |

王晓慧, 万长煌, 夏人伟. 一种复杂空间飞网系统参数优化设计方法[J].

航空学报, 2016, 37 (10): 3064–3073.

WANG X H, WAN C H, XIA R W. Parameter optimization design method of complex space-web system[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37 (10): 3064–3073. (in Chinese) |

| [74] | ÖLVANDER J. Robustness considerations in multi-objective optimal design[J]. Journal of Engineering Design, 2005, 16 (5): 511–523. DOI:10.1080/09544820500287300 |

| [75] | KRUS P, ANDERSSON J.Optimizing optimization for design optimization[C]//Proceedings of DETC 03ASME 2003 Design Engineering Technical Conferences and Computers and Information in Engineering Conference.New York:ASME, 2003:1-10. |

| [76] | ÖLVANDER J, KRUS P.Optimizing the optimization-A method for comparison of optimization algorithms[C]//Aiaa Multidisciplinary Design Optimization Specialists Conference.Reston:AIAA, 2013:1-13. |

| [77] | CHAKRABORTY I, MAVRIS D N, EMENETH M, et al. A methodology for vehicle and mission level comparison of more electric aircraft subsystem solutions:Application to the flight control actuation system[J]. Proceedings of the Institution of Mechanical Engineers, Part G:Journal of Aerospace Engineering, 2015, 229 (6): 1088–1102. DOI:10.1177/0954410014544303 |

| [78] | BRADLEY S, AGOGINO A. An intelligent real time design methodology for component selection:An approach to managing uncertainty[J]. Journal of Mechanical Design, 1994, 116 (4): 980–988. DOI:10.1115/1.2919508 |

| [79] | PASTRAKULJIC V.Design and modeling of a new electro hydraulic actuator[D].Toronto:University of Toronto, 1995. |

| [80] | MCCULLOUGH K.Design and characterization of a dual electro-hydrostatic actuator[D].Hamilton:McMaster University, 2011. |

| [81] | CHINNIAH Y, BURTON R, HABIBI S. Failure monitoring in a high performance hydrostatic actuation system using the extended Kalman filter[J]. Mechatronics, 2006, 16 (10): 643–653. DOI:10.1016/j.mechatronics.2006.04.004 |

| [82] | CHINNIAH Y.Fault detection in the electrohydraulic actuator using extended Kalman filter[D].Saskatoon:University of Saskatchewan, 2004. |

| [83] | LEE J, PARK S, KIM J. Design and experimental evaluation of a robust position controller for an electrohydrostatic actuator using adaptive antiwindup sliding mode scheme[J]. Scientific World Journal, 2013, 2013 (2): 1–17. |

| [84] |

周国哲, 付永领, 杨荣荣, 等. 基于遗传算法的电动静液作动器模型参数辨识[J].

液压与气动, 2016 (4): 92–96.

ZHOU G Z, FU Y L, YANG R R, et al. Parameter identification of electro-hydrostatic actuator based on genetic algorithm[J]. Chinese Hydraulics & Pneumatics, 2016 (4): 92–96. DOI:10.11832/j.issn.1000-4858.2016.04.018 (in Chinese) |

| [85] |

邵云滨, 付永领, 郭建文, 等. 一种改进的定频数字滞环电流控制策略[J].

北京航空航天大学学报, 2017, 43 (1): 26–35.

SHAO Y B, FU Y L, GUO J W, et al. An improved constant-frequency digital hysteresis current control strategy[J]. Journal of Beijing University of Aeronautics and Astronautics, 2017, 43 (1): 26–35. (in Chinese) |

| [86] | ALLE N, HIREMATH S, MAKARAM S, et al. Review on electro hydrostatic actuator for flight control[J]. International Journal of Fluid Power, 2016, 17 (2): 1–21. |

| [87] | QUAN Z, QUAN L, ZHANG J. Review of energy efficient direct pump controlled cylinder electro-hydraulic technology[J]. Renewable & Sustainable Energy Reviews, 2014, 35 : 336–346. |

| [88] | ZHANG H, LIU X, WANG J, et al. Robust H∞ sliding mode control with pole placement for a fluid power electrohydraulic actuator (EHA) system[J]. The International Journal of Advanced Manufacturing Technology, 2014, 73 (5): 1095–1104. |

| [89] | YANG L.Controller design for hydraulic position control systems[D].Saskatoon:University of Saskatchewan, 2011. |

| [90] | YANG L, SHI Y, BURTON R. Modeling and robust discrete-time sliding-mode control design for a fluid power electrohydraulic actuator (EHA) system[J]. IEEE/ASME Transactions on Mechatronics, 2009, 18 (1): 1–10. |

| [91] | PACHTER M, HOUPIS C, KANG K. Modelling and control of an electro-hydrostatic actuator[J]. International Journal of Robust and Nonlinear Control, 1995, 7 (6): 591–608. |

| [92] | GUO K, WEI J, FANG J, et al. Position tracking control of electro-hydraulic single-rod actuator based on an extended disturbance observer[J]. Mechatronics, 2015, 27 : 47–56. DOI:10.1016/j.mechatronics.2015.02.003 |

| [93] | SARIYILDIZ E, OHNISHI K. Stability and robustness of disturbance-observer-based motion control systems[J]. IEEE Transactions on Industrial Electronics, 2015, 62 (1): 414–422. DOI:10.1109/TIE.2014.2327009 |

| [94] | KIM K, JU L, KIM H, et al. Multiobjective optimal design for interior permanent magnet synchronous motor[J]. IEEE Transactions on Magnetics, 2009, 45 (3): 1780–1783. DOI:10.1109/TMAG.2009.2012820 |

| [95] |

陈洪武, 黄克正, 杨波. 基于功能表面的产品结构设计自动化研究与实现[J].

机械设计与研究, 2004, 20 (3): 24–27.

CHEN H W, HUANG K Z, YANG B. Research and implementation on product design automation based on function[J]. Machine Design and Research, 2004, 20 (3): 24–27. (in Chinese) |

| [96] | AMADORI K, TARKIAN M, ÖLVANDER J, et al. Flexible and robust CAD models for design automation[J]. Advanced Engineering Informatics, 2012, 26 (2): 180–195. DOI:10.1016/j.aei.2012.01.004 |

| [97] | CUSSAT-BLANC S, POLLACK J. Cracking the egg:Virtual embryogenesis of real robots[J]. Artificial Life, 2014, 20 (3): 361–383. DOI:10.1162/ARTL_a_00136 |

| [98] | POLLACK J, HORNBY G, LIPSON H, et al. Computer creativity in the automatic design of robots[J]. Leonardo, 2006, 36 (2): 115–121. |

| [99] |

孙伟, 现代机械产品设计规划及可视优化设计方法研究[D]. 沈阳: 东北大学, 2007.

SUN W.Study on product design planning and visual optimization design method of modern machinery[D].Shenyang:Northeastern University, 2007(in Chinese). |

| [100] | LAAN A, BERG T, HOOTSMANS L.Integrated multidisciplinary engineering solutions at Fokker aerostructures[C]//5th Ceas Air & Space Conference.Belgium:CEAS Press, 2015:1-14. |

| [101] | PERSSON J, FENG X, WAPPLING D, et al. A framework for multidisciplinary optimization of a balancing mechanism for an industrial robot[J]. Journal of Robotics, 2015, 2015 (2): 1–8. |

| [102] | GUERRIER P, ZAZYNSKI T, GILSON E, et al.Additive manufacturing for next generation actuation[C]//The 7th International Conference on Recent Advances in Aerospace Actuation Systems and Components, 2016:42-47. |