为了试验液体姿控发动机在推进剂三相点对应压力环境下的长程和脉冲工作性能,要求创造76 km(2.0 Pa)的高真空环境,广泛采用低温表面和机械泵联合构成的高空模拟试验设备来加以实现。使用液氮低温表面抽除水蒸汽和二氧化碳,配合机械泵抽除氮气、一氧化碳和氢气等不凝气体,即可满足高空点火和稳态试车的要求[1]。目前,国内外一些研究机构已经建造了低温表面-机械泵类型的液体火箭发动机高空模拟试验台,其中具有代表性的是兰州空间技术物理研究所76 km高空模拟试验台[2]、北京航空航天大学的120 km羽流试验台[3]和美国LeRC研究中心的76 km高空模拟试验台[4-6]。虽然关于高空模拟试验系统的设计方法已有一些研究[7-11],但针对这类系统的分析与仿真仍然较为少见。王文龙等[12]使用蒙特卡罗自由分子流模拟方法对120 km羽流试验台使用的液氦真空泵的抽速进行了计算,但其计算方法对处于连续介质流阶段的76 km高空模拟试验系统并不适用。李兆慈和徐烈[13]利用一维等熵流动理论分析和计算了76 km高空模拟试验系统中真空舱内燃气流动情况,但未考虑燃气凝华等物理现象,也未涉及液氮冷却系统的计算。

为准确预测高空模拟试验系统的工作性能,本文针对76 km高空模拟试验系统建立考虑燃气相变的耦合模型,计算双组元姿控发动机长程稳态和脉冲工作条件下试验系统的运行参数,并分析试验系统关键设计参数对其工作性能的影响。

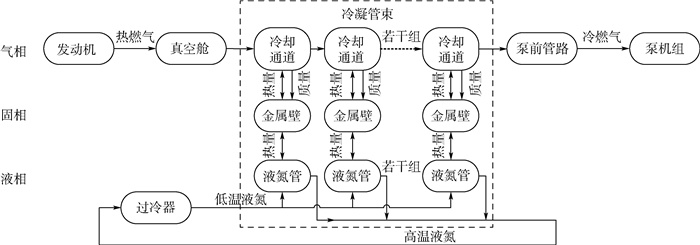

1 试验系统结构和工作过程76 km高空模拟试验系统主要由真空抽气系统和液氮外流程2部分组成,1.1节和1.2节介绍了其结构和功能。

1.1 真空抽气系统真空抽气系统由真空舱、抽气管路和冷凝管束组成,如图 1所示。真空舱舱体为卧式圆柱结构,直径3 m,长10 m。真空舱封头具有抽气法兰和泵前管路,用于连接罗茨泵机组以抽除发动机产生的燃气,维持舱内动态真空度。舱体后部设置5排顺列冷凝管(从左向右依次记为1#~5#管),用于将高温燃气冷却至罗茨泵机组允许的进口温度,并将其中的水蒸汽、二氧化碳和推进剂蒸汽冷凝,防止对机组造成腐蚀。其中前2排为圆管,后3排为肋片管。管内通入循环液氮,以降低冷凝管束表面的工作温度,保证其抽气能力。

|

| 图 1 真空抽气系统 Fig. 1 Vacuum pumping system |

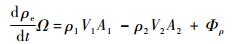

液氮外流程为单相密闭循环系统,主要由文氏管、过冷器、液氮泵和管路阀门组成,如图 2所示。过冷器用于冷却流程液氮,产生3~10 K的过冷度。形式上采用盘管式换热器,管内是压力较高的高温液氮,管外是常压的低温沸腾液氮,液氮外流程的热负荷全部由过冷器承担。液氮泵用于给液氮加压,克服流程内的流阻。文氏管喉部与过冷器底部相连,能够在液氮泵前建立必要的背压,从而抬高整个循环流程内的液氮压力,防止其出现沸腾。

|

| 图 2 液氮外流程 Fig. 2 Liquid nitrogen flow |

液氮系统工作时,热沉内温度较高的液氮进入过冷器,产生一定过冷度后经过离心泵提升压力。与热沉发生热交换后,液氮仍具有一定过冷度,并保持单相流动状态。

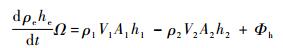

2 试验系统数学模型为建立高空模拟试验系统的数学模型,将其分为真空抽气系统(气体)、液氮外流程(液体)和冷凝管束(固体)3个子系统,如图 3所示。真空抽气系统模型包括发动机、真空舱、冷凝管束间隙形成的多段燃气冷却通道、泵前管路和机械泵机组;液氮外流程模型包括过冷器和由冷凝管束形成的多段液氮管;冷凝管束模型包括金属结构和其表面的霜层。

|

| 图 3 系统仿真模型 Fig. 3 System simulation model |

本节采用集中参数法分别对各子系统进行建模,通过热量交换和质量交换描述各子系统间的耦合关系,建立计算高空模拟试验系统工作性能的控制方程组。

2.1 真空抽气系统模型针对真空抽气系统建立集中参数的多组分气体管路模型,将其分为冷凝管束前的真空舱区域、冷凝管束区域和泵前管路区域3部分。其中,真空舱区域和泵前管路区域各作为一个集中参数的计算单元,而冷凝管束区域内包含的每一排冷凝管形成的冷却通道则分别作为一个计算单元。假设冷凝管束区域共包含n排冷凝管,则抽气系统包含n+2个计算单元。包含m组分燃气的单元控制方程如下[14]。

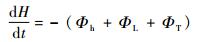

质量方程:

|

(1) |

能量方程:

|

(2) |

组分方程:

|

(3) |

速度方程:

|

(4) |

状态方程:

|

(5) |

式中:ρ、T、V、h、p和Yj分别为计算单元的密度、温度、速度、热焓、压强和第j组分的质量分数,下标“e”表示此变量代表计算单元的参数,下标“1”和“2”分别表示此变量代表计算单元进口和出口处的参数;A1和A2分别为计算单元进口、出口流通面积;Ω为计算单元体积;Φρ、Φh和ΦYj分别为质量源项、热焓源项和组分源项;ξ为单元的流阻系数;Δpe为相邻2个计算单元的压降;R为通用气体常数;Mj为第j组分的分子量。

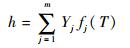

能量方程中的热焓h由混合气体的温度和组分参数确定:

|

(6) |

式中:fj(T)为第j组分气体的热焓-温度关系函数。

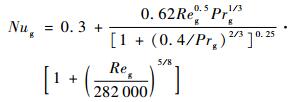

因为没有对真空舱壁面和泵前管路壁面进行主动冷却,因此壁面与燃气之间的换热量较小,可以忽略燃气与真空舱及泵前管路间的热交换。圆管与燃气流之间的对流换热用气流横掠圆管的实验关联式计算,努赛数Nug为

|

(7) |

其特征长度为包含霜层厚度的圆管外径。肋片管与燃气流之间的换热用平板对流换热关联式计算,努赛数Nug为

|

(8) |

式中:Prg和Reg分别为燃气的普朗特数和以肋宽L为特征长度的流动雷诺数。

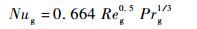

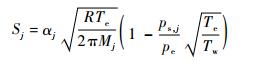

肋片根部焊接液氮管,温度较低,而端部温度较高,考虑到表面温度不均匀,使用肋片效率η对肋片管换热系数理论值进行修正:

|

(9) |

|

(10) |

式中:δ为肋片厚度;ht为对流换热系数;λg为气体热导率。

修正后的对流换热速率为

|

(11) |

式中:Tw为冷凝管束霜层外表面温度;Te为气体温度;Sg为单排冷凝管的换热表面积。

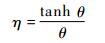

在气压较低时,气体分子在撞击低温表面后以一定的概率被低温表面捕获而凝华,由此产生低温表面对气体的抽速。冷凝管束对第j组分气体的单位面积抽速为[15]

|

(12) |

式中:αj为气体冷凝系数,表示冷凝的气体分子与碰撞在低温表面上的气体分子之比,对于水蒸汽为0.9,二氧化碳为0.6[15];ps, j为冷凝板表面温度下第j组分气体的饱和蒸汽压。

气体组分源项可表示为

|

(13) |

包含气体冷凝在内的总热焓源项为

|

(14) |

气体冷凝造成的质量源项为

|

(15) |

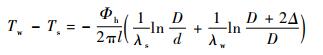

利用不可压缩的集中参数液体管道模型,将过冷器作为一个计算单元,而每排冷凝管内的多根液氮管道组成一个计算单元,则液氮外流程共有n+1个计算单元。单元的温度方程为

|

(16) |

式中:cp, L为液氮定压比热;ρL为液氮密度;Q为液氮质量流量;T1, L和T2, L分别为计算单元进口和出口的液氮温度;Te, L为计算单元的液氮温度;ΦT, L为对流换热引起的热量源项,由圆管内湍流换热实验关联式计算。

过冷器采用并联多根盘管换热器的形式,由于盘管外侧液氮处于沸腾传热状态,其换热系数比对流换热系数大几个数量级,因此可近似认为金属管壁温度均匀且恒定,与管外液氮沸点相同。

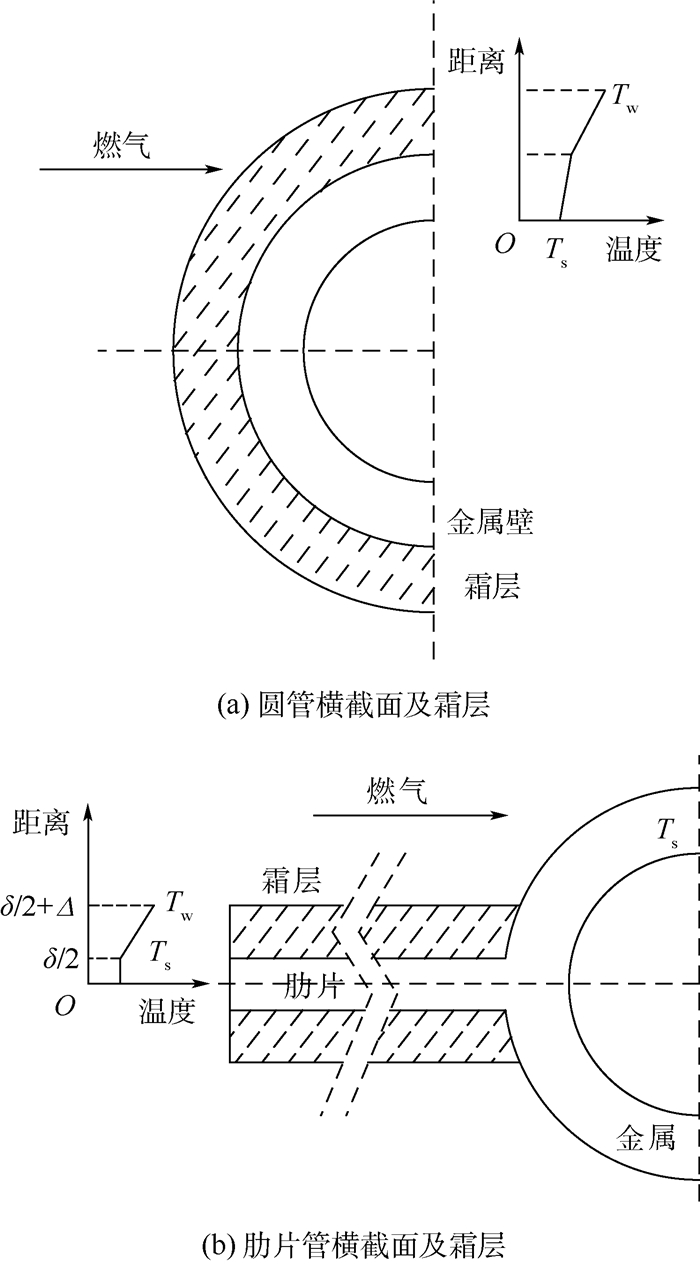

2.3 冷凝管束模型在冷凝管束模型中,将每排冷凝管作为一个计算单元。燃气横掠肋片和液氮管,水蒸汽和二氧化碳冷凝在低温表面形成霜层。对于圆管,假设霜层厚度分布均匀,霜层内部和金属管壁内部均存在径向温度梯度、霜层外表面温度Tw、金属管壁内表面温度Ts,如图 4(a)所示。对于肋片管,由于肋片面积远大于液氮管表面积,故忽略液氮管表面的结霜,肋片管横截面如图 4(b)所示。沿肋片厚度方向和宽度方向均有热流传播,因此肋片和霜层内部均存在温度梯度,但由于冷凝管材料为不锈钢,其热导率远大于霜层,故认为金属结构内部温度近似均匀,为Ts,霜层厚度方向温度线性变化,其外表面温度为Tw,霜层厚度为Δ。金属结构和霜层的总热焓H为

|

| 图 4 冷凝管束模型 Fig. 4 Condensing pipes model |

|

(17) |

式中:M为金属结构质量;cps为不锈钢比热;mj为第j组分霜层的质量;cp,j为第j组分霜层的比热。

由于结霜引起的霜层质量变化率为

|

(18) |

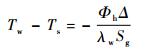

考虑燃气对霜层的传热和金属结构对液氮的传热,冷凝板总热焓的变化率为

|

(19) |

式中:ΦL为燃气结霜的相变潜热。

以稳态导热的温度关系近似霜层的温度分布,燃气对霜层的换热与霜层温度之间存在如下关系:

|

(20) |

|

(21) |

式中:λw为霜层热导率;λs为不锈钢热导率;d和D分别为液氮管内径和外径;l为液氮管长度。式(20) 适用于圆管,式(21) 适用于肋片管。式(17)~式(21) 组成了冷凝管束模型计算单元的控制方程组。

3 模型求解 3.1 数值算法系统模型的控制方程组为常微分方程组。其中,真空抽气系统模型的控制方程组可整理为

|

(22) |

式中:f(φ)为对流项;s(φ)为源项。

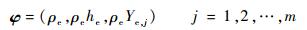

待求解的变量为

|

(23) |

由于变量之间具有耦合关系,因此对方程组(22) 采用一阶隐式欧拉法进行积分。液氮外流程模型和冷凝管束模型的控制方程形式与方程组(22) 相同,其求解变量分别只有液氮温度Te, L和霜层温度Tw,故采用一阶显式欧拉法进行积分。单元界面参数通过迎风插值计算,以确保计算稳定。

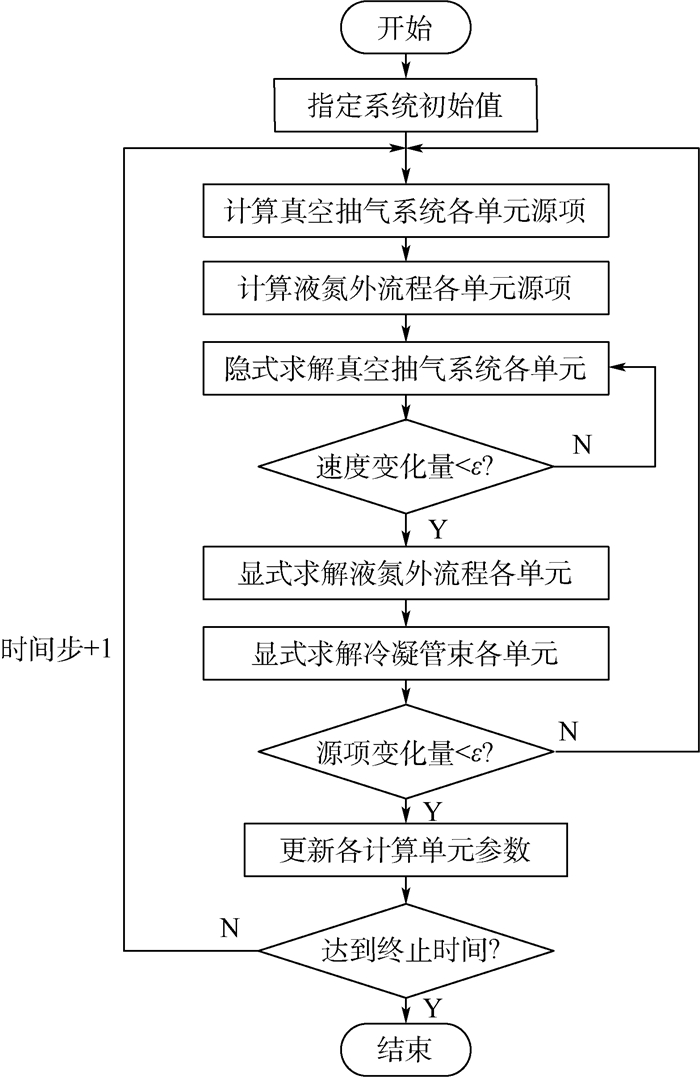

计算流程的输入参数包括试验系统的结构尺寸参数、机械泵抽速、发动机喷管出口处燃气流量、温度和组分。系统初始值包括初始时刻的液氮温度、热沉温度、真空舱内气体温度、压力、组分等参数。如图 5所示,计算从初始时刻开始,按时间层推进。每一时间层内迭代求解真空抽气系统模型、液氮外流程模型和冷凝管束模型。由于各子模型之间存在耦合,为保证数值稳定,在求解过程中进行了2个层次的亚松弛迭代。首先,各子模型分别求解,对子模型之间的质量、热量交换源项进行松弛,并将其作为当前时间层收敛的指标。然后,对燃气流速进行松弛,将其作为真空抽气系统模型求解收敛的指标。在当前时间层收敛后,更新各计算单元的参数,转向下一时间层的计算,达到设定时间后结束并输出数据。为保证15 ms开关脉冲试验过程的求解精度,时间步长取为10 μs。

|

| 图 5 数值算法流程 Fig. 5 Flow of numerical algorithm |

将发动机排气作为真空舱计算单元的源项进行处理。推进剂总流量

|

(24) |

|

(25) |

|

(26) |

此外,真空抽气系统内管接头、焊缝等位置均会产生一定程度的泄漏,使真空舱外的空气进入真空抽气系统内。同发动机燃气一样,将这些泄漏空气也作为真空舱计算单元的源项处理,其强度近似为发动机流量的0.1%,成分为氮气,温度为300 K。

3.3 真空抽气系统边界条件在真空抽气系统模型中,将真空机组处理为出口处的速度边界条件。机械泵真空机组的实际抽速与被抽系统的真空度有关,本文中使用的三级罗茨泵机组的极限真空度约0.1 Pa,当真空舱压力大于1 Pa时,机组可以达到最大抽速并近似保持不变,而在1 Pa以下时,机组抽速逐渐衰减至零。抽速S与真空舱压力P之间的关系为

|

(27) |

式中:S0为机组的最大抽速;P0=0.1 Pa为机组的极限真空度。当P≤P0时,机组的抽速为0。

3.4 高空模拟试验系统与典型发动机主要参数参照文献[2]中所述76 km高空模拟试验台,选取本文研究的试验系统主要设计参数如表 1所示。针对以四氧化二氮/甲基肼为推进剂、混合比1.65、室压1 MPa、喷管面积比20的典型武器系统姿控发动机工况,假设发动机推力为15 N,根据发动机热力计算确定绝热燃烧温度和喷管出口的主要燃气组分,如表 2所示。

| 参数 | 数值 |

| 真空舱直径/m | 3 |

| 真空舱长度/m | 10 |

| 机械泵抽速/(m3·s-1) | 150 |

| 液氮流量/(L·s-1) | 15 |

| 圆管排数 | 2 |

| 肋片管排数 | 3 |

| 每排管数 | 35 |

| 肋片宽度/cm | 15 |

| 肋片厚度/mm | 5 |

| 参数 | 数值 |

| 总流量/(g·s-1) | 5.8 |

| 真空推力/N | 15 |

| 真空比冲/(m·s-1) | 2 587.5 |

| 绝热燃烧温度/K | 3 053 |

| 氮气质量分数/% | 42 |

| 水蒸汽质量分数/% | 26 |

| 二氧化碳质量分数/% | 19 |

| 一氧化碳质量分数/% | 11 |

| 氢气质量分数/% | 2 |

4 计算结果与分析 4.1 长程稳态试车工作特性

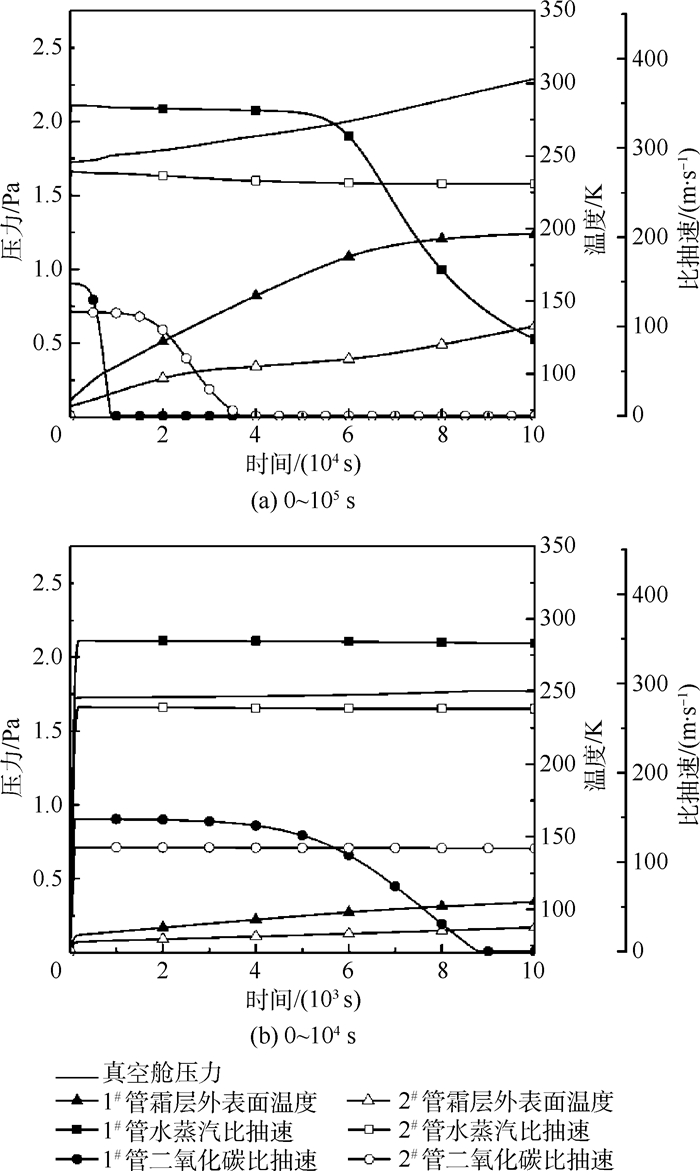

发动机105 s和104 s长程稳态试车时高空模拟试验系统工作参数分别如图 6(a)、(b)所示,其中显示了真空舱工作压力、1#管和2#管霜层外表面温度、水蒸汽和二氧化碳的比抽速曲线。第5 s时发动机点火工作,真空舱压力在发动机点火后迅速上升至1.72 Pa,在试验过程中逐渐上升,至t=6×104 s时达到2.0Pa,此后不再满足76 km试验的压力(≤2.0 Pa)要求。

|

| 图 6 长程稳态试车工作曲线 Fig. 6 Working curves during long-term steady test |

在试验过程中,随着水蒸汽和二氧化碳的凝华,管壁外侧的霜层变厚,霜层外表面温度升高,其对水蒸汽和二氧化碳的抽吸能力逐渐减弱。当t=8 773 s时,1#管霜层外表面温度升高至103 K,对二氧化碳的比抽速降为0,即失去对二氧化碳的抽吸能力。水蒸汽的饱和蒸汽压比二氧化碳低得多,因此1#管继续抽吸水蒸汽,导致霜层持续增长,霜层外表面温度逐渐升高。在t=6×104 s时,对水蒸汽抽速开始下降,霜层外表面温度达到平衡,约200 K。2#管霜层外表面温度上升缓慢,在t=36 700 s时也失去了对二氧化碳的抽吸能力。

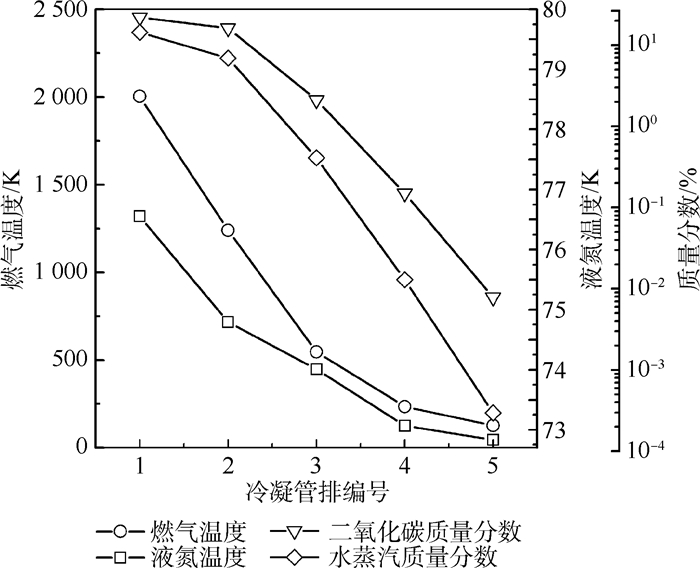

图 7为t=104 s时各冷凝管处的液氮温度、燃气温度和组分的数值。可知,在流动方向上,燃气温度降低量逐渐减小,真空舱出口处的燃气温度降至145 K,与文献[2]描述一致。1#管出口液氮温度最高,其余管温度逐渐降低。因此,1#管内部的液氮流动状态是决定整个液氮流程平稳运行的关键,系统设计参数的选取应保证1#管内处于单相换热状态。沿流动方向上,水蒸汽和二氧化碳的质量分数均迅速减小。在5#肋片管之后,可凝气体的质量分数已经下降至0.01%以下。剩余燃气均为不可凝气体,包括76.4%的氮气、20%的一氧化碳和3.6%的氢气(质量分数),占发动机排出燃气总质量的55%。这些不可凝气体由机械泵抽除。

|

| 图 7 真空舱内沿轴向参数分布 Fig. 7 Axial parameter distribution in vacuum tank |

图 8为试验结束时各冷凝管上霜层质量占总质量的百分比及各冷凝管热载荷占总热载荷的百分比。可知,水蒸汽主要凝华在前3根冷凝管上,沿流动方向水蒸汽分压逐渐降低,冷凝管对其的抽速也逐渐降低,因此最终凝华的水蒸汽质量依次减少。由于1#管霜层外表面温度迅速达到二氧化碳饱和温度,失去对二氧化碳的抽吸作用,因此二氧化碳主要被2#管和3#肋片管捕集。5#肋片管处可凝气体的分压已经很低,因此几乎没有霜层产生。所有冷凝管上的霜层质量之和为260.7 kg,占发动机排出的可凝气体总质量的99.94%。此外,从各冷凝管所受热载荷功率分布可以看出,沿流动方向上热载荷逐渐减小,1#管吸收了发动机50.6%的热功率,其工作状况最为恶劣,因此,在试验系统设计中应尽可能增加1#管中的液氮流量。

|

| 图 8 冷凝管霜层质量和热载荷分布 Fig. 8 Frost mass and head load distribution of condensing pipes |

为分析高空模拟试验系统结构参数对真空舱工作压力的影响,对比计算了不同结构参数下试验系统在t=200 s时的工作性能。关键性能参数有2个,即真空舱工作压力和液氮外流程最高温度。在发动机试车过程中,真空舱压力应保持在76 km压力以下,液氮系统最高温度应低于液氮沸点,即确保各冷凝管处于单相稳定工作状态。

图 9为真空舱工作压力随冷凝管肋片宽度和厚度变化的曲线。可知,随着肋片宽度增加,真空舱工作压力逐渐下降,这主要是冷凝管对可凝气体的抽吸面积增加引起的。肋片的效率随其宽度增加而减小,因此肋片宽度较大时,其宽度增加引起的工作压力变化逐渐减小。厚肋片比薄肋片效率更高,因此增加肋片厚度可以使工作压力进一步降低。

|

| 图 9 肋片参数与真空舱工作压力的关系 Fig. 9 Relationship between fin parameters and vacuum tank working pressure |

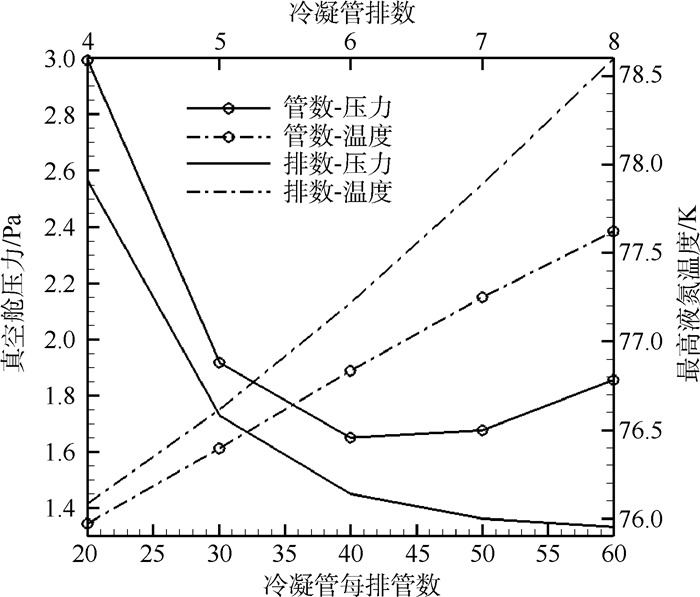

图 10为冷凝管每排管数和冷凝管总排数与真空舱工作压力及液氮外流程最高温度的关系曲线。可知,增加冷凝管排数可以降低工作压力,排数为5时,工作压力为1.72 Pa,增加1排肋片管后,工作压力降低为1.45 Pa。由于5排冷凝管已经几乎将可凝气体全部吸收,因此工作压力的降低是由冷凝管对燃气的冷却作用导致的。当排数大于7时,工作压力的降低已经很微弱,故针对当前的高空模拟试验系统,其冷凝管排数应不超过7排。从冷凝管每排管数的关系曲线可以看出,存在一个最优的管数使得工作压力最低。增加管数一方面将直接导致冷凝管对可凝气体的抽吸面积增加,而另一方面,由于冷凝管直径和液氮外流程总流量固定,增加管数会降低管内液氮流速,削弱液氮对冷凝管的冷却效果,导致霜层表面温度升高,减弱对可凝气体的抽吸及冷却作用。此外,稠密的管束还会引起燃气流通的压降增加,从而导致真空舱工作压力升高。对于本文研究的高空模拟试验系统,最优的管数为40。从图 10中还可以看出,随着管数的增加,液氮系统最高温度逐渐升高,这是由1#管热负荷增加且其分支液氮流量降低所致。

|

| 图 10 冷凝管管数和排数与工作参数的关系 Fig. 10 Relationship between number and rows of condensing pipes and working parameters |

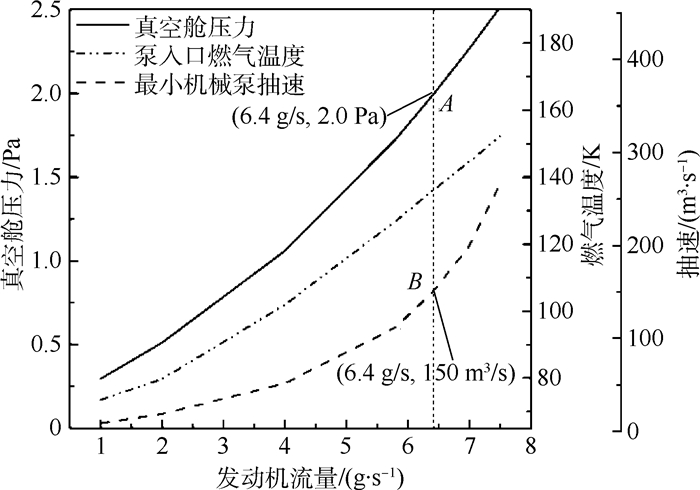

图 11为试验发动机流量与试验系统工作参数之间的关系。计算中,发动机混合比、室压和喷管面积比同前所述,即发动机比冲保持不变,推力与流量成正比例。流量范围为1~7.5 g/s,对应发动机推力范围为2~18 N。泵入口燃气温度随推力近似线性增长,而真空舱工作压力增长为超越线性。图 11中还画出了当前试验系统为满足不同流量发动机76km试验时所需的最小机械泵抽速,此抽速随流量增加以近似2次方规律增长。1 g/s发动机试验时,所需泵抽速为8.8 m3/s,此时可以关闭大部分机械泵机组以减小损耗;7.5 g/s发动机试验时,所需泵抽速为270 m3/s,远高于当前试验系统抽速(150 m3/s),此时冷凝能力不足导致泵入口处燃气温度升高、气体比容增加,使得抽气负荷迅速上升。因此,在试验系统进行能力升级改造时,不仅要增加机械泵抽速,同时还要增加冷凝管的排数以降低泵入口燃气温度。此外,进一步的计算表明,当发动机流量大于8 g/s时,由于燃气通过冷凝管束产生的压降过大,无论怎样增加机械泵抽速,都不能满足76 km试验的真空度要求。

|

| 图 11 不同推力发动机时的试验系统工作性能 Fig. 11 Test system working performance under engines with different thrust |

图 11标出了能在当前系统进行试验的最大发动机流量,即图中A、B点。此最大流量为6.4 g/s,发动机流量大于6.4 g/s时,真空舱压力将不能满足76 km试验要求。

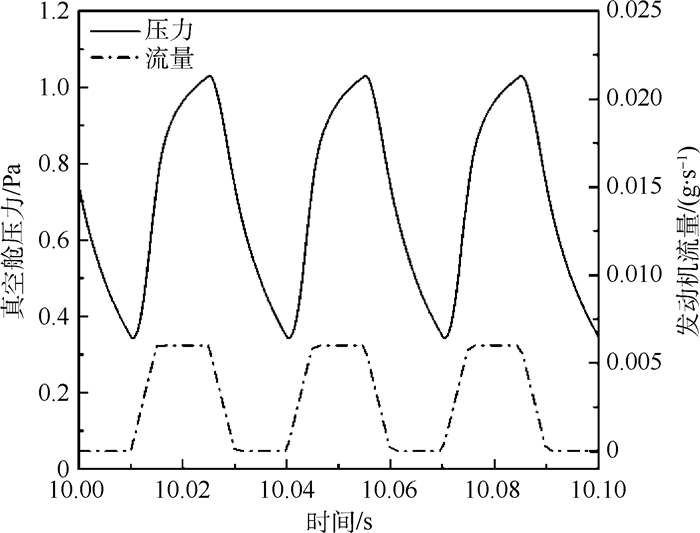

4.3 设计参数对脉冲工作性能的影响为分析发动机脉冲工作条件下真空舱内压力的变化特性,对典型的15 ms开/15 ms关脉冲工况进行了计算,结果如图 12所示,发动机流量上升与下降时间均为5 ms。可知,脉冲工况下,真空舱最高压力小于1.1 Pa,仍然满足76 km高空模拟试验的要求,然而真空舱压力跟随发动机脉冲上下波动,其周期与脉冲周期相同,波动幅值为0.7 Pa。真空舱压力的波动将引起发动机推力的测量误差,因此应尽量减小压力波动。

|

| 图 12 脉冲工况下真空舱压力曲线 Fig. 12 Vacuum tank pressure curves during pulse ignition test |

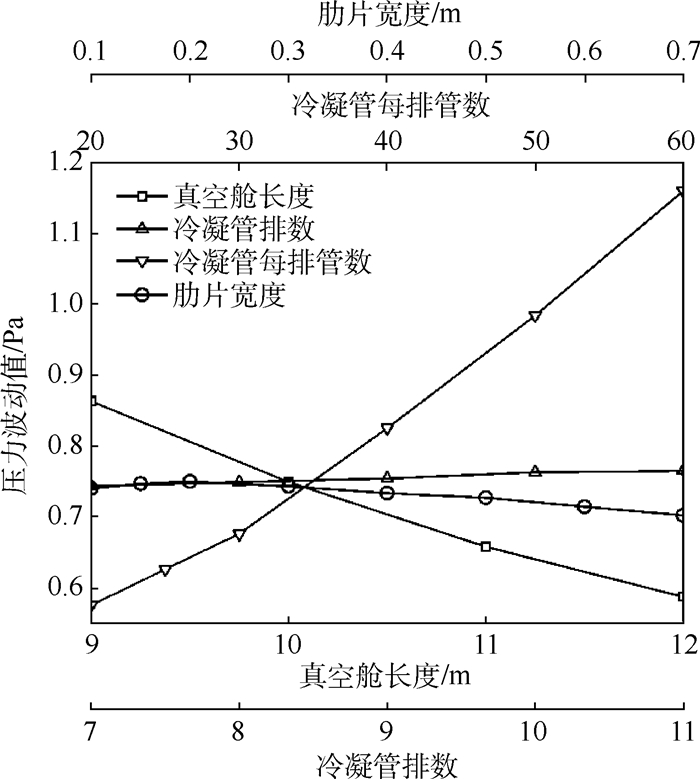

为确定压力波动值的主要影响因素,计算了不同结构参数下的真空舱工作压力曲线,结果如图 13所示。增加肋片宽度和冷凝管排数均有助于减小压力波动,然而真空舱压力波动值的主要影响因素是真空舱长度和冷凝管每排管数。更大的真空舱容积有助于获得平稳的工作压力,而增加冷凝管每排管数却会使压力波动值增加。因此,在试验系统设计中,冷凝管束不宜过于稠密。

|

| 图 13 结构参数与压力波动的关系 Fig. 13 Relationship between structural parameter and pressure fluctuation |

本文建立了考虑燃气相变的高空模拟试验系统动态计算模型,对发动机稳态和脉冲工况下的试验系统工作特性进行了仿真研究,与文献[2]的结果对比验证了计算方法的正确性,并得出了以下结论:

1) 当前试验系统能为流量6.4 g/s(推力约16.5 N)以下的四氧化二氮/甲基肼双组元姿控发动机提供76 km脉冲及6×104 s稳态试车环境。

2) 发动机长程稳态试车试验中,随着霜层饱和,冷凝管将逐个失去对二氧化碳、水蒸汽的抽吸能力,由此造成真空舱压力的升高。

3) 发动机脉冲工况下,真空舱压力将跟随发动机流量波动,15 ms开关脉冲时的波动幅度约70%。增加真空舱尺寸和减少冷凝管每排管数均有利于减小压力波动。

4) 1#管吸收了发动机燃气约50%的热功率,是试验系统平稳运行的关键。存在最优的单排管数,使得真空舱压力最低。管数过少则对燃气冷凝不足,管数过多则会增加燃气流动压降。此外,增加肋片宽度和冷凝管排数均有利于降低真空舱压力。

5) 系统设计参数一定时,真空舱压力随发动机流量的增加以超线性方式增长。为满足更大流量发动机试验需求,应同时增加机械泵抽速和冷凝管排数。

| [1] |

郭霄峰.

液体火箭发动机试验[M]. 北京: 中国宇航出版社, 2005: 319-320.

GUO X F. Liquid rocket engine test[M]. Beijing: China Astronautic Publishing House, 2005: 319-320. (in Chinese) |

| [2] |

李殿东. 76 km高空环境模拟试验舱的研制[J].

真空, 2002 (5): 41–45.

LI D D. Design of 76 km high-altitude space simulation test module[J]. Vacuum, 2002 (5): 41–45. (in Chinese) |

| [3] |

凌桂龙, 蔡国飙, 张建华. 基于真空羽流试验的洁净真空系统设计[J].

航空动力学报, 2013, 28 (5): 1173–1179.

LING G L, CAI G B, ZHANG J H. Oil-free vacuum system design based on vacuum plume experiment[J]. Journal of Aerospace Power, 2013, 28 (5): 1173–1179. (in Chinese) |

| [4] | ROBERT C F, ARTHUR D H, THOMAS A K.Space environment facility for electric propulsion systems research:NASA TN D-2774[R].Washington, D.C.:NASA, 1965. |

| [5] | JOHN M S, JOHN A H, THOMAS W H.Performance evaluation of the Russian SPT-100 Thruster at NASA LeRC:NASA-TM-106401[R].Washington, D.C.:NASA, 1993. |

| [6] | JAMES E.A mission profile life test facility[C]//Proceeding of 13th International Electric Propulsion Conference.Reston:AIAA, 1978:1-9. |

| [7] |

韩战秀, 李艳霞, 王海峰. 模拟空间环境试验真空获得技术研究[J].

航天器环境工程, 2009, 26 (s1): 38–40.

HAN Z X, LI Y X, WANG H F. Vacuum technology of space simulation test[J]. Spacecraft Environment Engineering, 2009, 26 (s1): 38–40. (in Chinese) |

| [8] |

王文龙, 凌桂龙, 蔡国飙. 大型容器单轴双铰链式大门机构设计与分析[J].

北京航空航天大学学报, 2011, 37 (4): 399–404.

WANG W L, LING G L, CAI G B. Design and analysis of single-axis-double-pin hinged door for large-scale container[J]. Journal of Beijing University of Aeronautics and Astronautics, 2011, 37 (4): 399–404. (in Chinese) |

| [9] |

张莘艾, 汤海滨, 施陈波, 等. 低功率N2H4电弧加热发动机高空模拟试验系统[J].

北京航空航天大学学报, 2010, 36 (8): 977–995.

ZHANG X A, TANG H B, SHI C B, et al. High altitude simulation experiment system for low power hydrazine arcjet[J]. Journal of Beijing University of Aeronautics and Astronautics, 2010, 36 (8): 977–995. (in Chinese) |

| [10] |

庞贺伟, 孟宪红, 张行. 热沉结构管接头的应力计算与实验验证[J].

北京航空航天大学学报, 2009, 35 (1): 70–73.

PANG H W, MENG X H, ZHANG X. Numerical calculation and experimental verification of stress at joint between two pipes of thermal shrouds[J]. Journal of Beijing University of Aeronautics and Astronautics, 2009, 35 (1): 70–73. (in Chinese) |

| [11] |

姜传胜, 王浚. 大型空间环模器热沉设计研究[J].

北京航空航天大学学报, 2001, 27 (3): 305–308.

JIANG C S, WANG J. Quantitative thermal design of heat sinks in large space simulations[J]. Journal of Beijing University of Aeronautics and Astronautics, 2001, 27 (3): 305–308. (in Chinese) |

| [12] |

王文龙, 周建平, 蔡国飙. 内置式深冷泵抽速计算及数值模拟研究[J].

真空科学与技术学报, 2012, 32 (5): 442–446.

WANG W L, ZHOU J P, CAI G B. Direct simulation Monte Carlo study of pumping speed of internalcryogenic fins[J]. Chinese Journal of Vacuum Science and Technology, 2012, 32 (5): 442–446. (in Chinese) |

| [13] |

李兆慈, 徐烈. 高空模拟试验舱中燃气流动过程的分析与计算[J].

推进技术, 2000, 21 (5): 16–18.

LI Z C, XU L. Analysis and calculation for process of exhaust gas flowing in the outer space simulator[J]. Journal of Propulsion Technology, 2000, 21 (5): 16–18. (in Chinese) |

| [14] |

张育林, 刘昆.

液体火箭发动机动力学理论与应用[M]. 北京: 科学出版社, 2005: 113-115.

ZHANG Y L, LIU K. Theory and application of liquid rocket engine dynamics[M]. Beijing: Science Press, 2005: 113-115. (in Chinese) |

| [15] |

达道安.

真空设计手册[M]. 北京: 国防工业出版社, 2004: 416-417.

DA D A. Vaccum design manul[M]. Beijing: National Defence Industry Press, 2004: 416-417. (in Chinese) |