2. 北京航空航天大学 先进加工技术研究中心, 北京 100083

2. Research Center for Advanced Processing Technology, Beijing University of Aeronautics and Astronautics, Beijing 100083, China

钛合金作为一种先进材料,已被广泛应用于现代航空航天工业作为主要结构部件,如:波音787的钛合金使用量已达到它结构重量的15%[1]。钛合金之所以被广泛应用,是因为它具有比强度高、热强度高、抗蚀性好、耐磨损、质量轻等优异的综合性能[2-5]。

在航空航天工业中钛合金的装配使用过程,需要加工出大量的装配孔以用于紧固件的连接,其中钻削过程的材料去除量约占终孔总材料去除量的40%~60%[6]。然而,由于钛合金材料低的热导率和大的化学活性易导致加工过程产生高的切削温度以及刀具-切削材料之间的严重黏附,这会引起刀具的快速磨损从而明显降低刀具寿命[2-5]。

此外,在钛合金钻孔过程,采用普通麻花钻的传统钻削过程极易产生较大的孔出口毛刺,严重制约了紧固件的安装,并且大的出口毛刺很难去除,故需要额外的去毛刺工艺以完成装配过程,这极大延长了生产周期以及增加了去毛刺的制造成本[7-12]。

为有效改善钛合金的钻孔过程并降低孔出口毛刺,本文引入一种新刃型刀具(即八面钻),并结合近年来超声振动加工技术在镍合金和钛合金等难加工材料中已体现出的良好工艺特性[13-17],进行了无冷却条件下基于八面钻的钛合金旋转超声辅助钻削(Rotary Ultrasonic-Assisted Drilling,RUAD)的出口毛刺研究。本文首先分析了RUAD的原理,然后采用文中所设计的RUAD主轴结合车床平台、测力系统、测温系统、高速摄影系统和非接触激光测量系统进行了钛合金RUAD制孔试验和孔出口毛刺研究,对比普通钻削(Common Drilling,CD)分析了RUAD降低孔出口毛刺的机理,并且建立了基于新刃型刀具(八面钻)的CD和RUAD的毛刺形成模型。

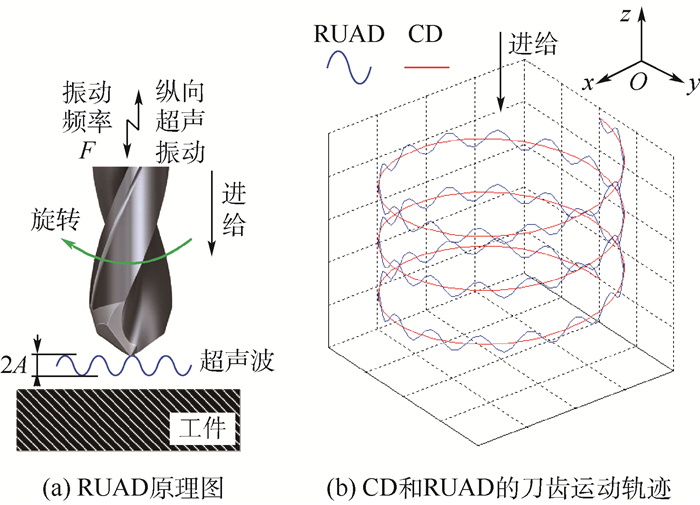

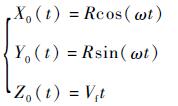

1 RUAD原理RUAD原理如图 1(a)所示;RUAD和CD的刀具上每一刀齿的运动轨迹被描述,如图 1(b)所示。从图 1(a)可见,在RUAD过程,刀具绕自身轴线旋转并且沿着轴向做高频小振幅的超声波振动,同时刀具沿着轴线做着相对于工件的进给运动。

|

| 图 1 RUAD原理图以及CD和RUAD的刀具上每一刀齿的运动轨迹 Fig. 1 Schematic of RUAD and motion trajectory of each cutter tooth for CD and RUAD |

从图 1(b)可见,在RUAD过程,刀具上每一刀齿的运动轨迹为一条带有正弦波振动的三维螺旋曲线,其运动轨迹可表示为

|

(1) |

式中:R为刀具半径,mm;Vf为刀具相对于工件的轴向进给速度,mm/s;t为时间,s;ω为旋转角速度,rad/s; A为振幅,μm;F为振动频率,Hz。

而CD的刀齿运动轨迹为一条普通三维螺旋曲线,其运动轨迹可表示为

|

(2) |

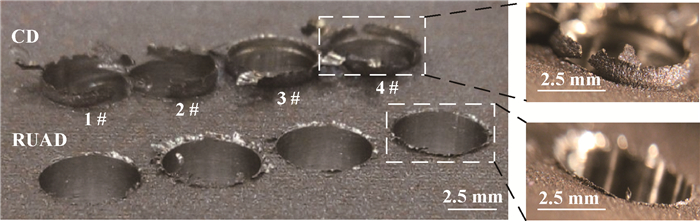

根据方程式(1) 可得,RUAD的轴向进给速度VF (单位:mm/s)可表示为

|

(3) |

可见,由于附加超声振动,使得RUAD过程的轴向进给速度VF在实际切削过程明显大于CD的轴向进给速度Vf,增加了轴向进给的实际切削速度和刀具切削能力;同时,RUAD的轴向高频振动动态进给使得刀具钻尖横刃和切削刃实现周期性“接触-分离”的断续脉冲式切削模式。

根据图 1和方程式(1)~式(3) 可知,当超声振动幅值达到一定值时,刀具钻尖横刃和切削刃与工件之间存在分离运动状态,在每个振动周期内的切削过程为“接触-分离”运动,实现刀具-工件之间超声分离断续切削;同时由于超声轴向动态进给运动,增大了RUAD过程轴向进给的实际切削速度、产生了微观小振幅的超声振动冲击切削特性并且使得RUAD过程刀具工作前角大于普通切削。因此,相比于CD,RUAD过程中刀具整体刚性、刀具钻尖横刃和切削刃的切削能力与断屑能力以及材料去除率均被提高,同时由于这种超声分离断续切削模式,使得RUAD能够明显改善切屑排出效果、降低切削力、降低刀具-材料之间的摩擦效应、改善热传递和散热效果[13-14]。

2 钛合金RUAD试验 2.1 试验材料与刀具试验中所用的钛合金板厚为5mm,其材料属性见表 1。试验中所用刀具为整体硬质合金八面钻新刃型刀具,由美国蓝帜LMT Onsrud LP公司提供,其柄部带有热装螺纹柄用于连接,其刀具几何视图和参数分别见图 2和表 2。

| 材料属性 | 数值 |

| 密度/(kg·m-3) | 4505 |

| 硬度/HRC | 36~40 |

| 弹性模量/GPa | 110 |

| 泊松比 | 0.34 |

| 拉伸强度/MPa | 902 |

|

| 图 2 八面钻刀具几何视图 Fig. 2 Geometric view of 8-facet drill cutter |

| 参数 | 数值 |

| 直径/mm | 5.0 |

| 总长度/mm | 78 |

| 锥角/(°) | 118 |

| 第2锥角/(°) | 90 |

| 刃前角/(°) | 8 |

| 刃后角/(°) | 12 |

| 螺旋角/(°) | 35 |

| 横刃宽度/mm | 0.7 |

| 主切削刃长度/mm | 1.5 |

| 第2切削刃长度/mm | 1.5 |

| 主切削刃宽度/mm | 0.5 |

| 第2切削刃宽度/mm | 0.5 |

| 第3切削刃宽度/mm | 0.8 |

相比于相同直径的普通麻花钻(见图 3),八面钻刀具主要具有以下特点:① 横刃宽度变小,使得钻尖定位性能变好、入钻容易且横刃切削力降低;② 主切削刃长度变小,主后刀面宽度变小,增加第2后刀面且其锥角从118°降为90°使得主后刀面长度减小,因此主切削刃和主后刀面产生的切削力、摩擦力均可明显降低。

|

| 图 3 普通麻花钻几何视图 Fig. 3 Geometric view of common twist drill cutter |

试验所用RUAD主轴和超声电源均为自行研制,并结合CA6140普通车床平台、瑞士奇石乐KISTLER 9272A压电测力系统、德国英福泰克InfraTec VH红外测温系统、日本奥林巴斯OLYMPUS i-SPEED高速摄影系统和日本基恩士KEYENCE LK-G5000非接触激光测微仪系统进行钛合金制孔试验和刀具振幅测量,如图 4所示,n为转速,r/min。图 4(a)为钻削力测量平台,图 4(b)为孔出口切削温度测量及出口毛刺形成观察平台。其中,这个RUAD主轴主要由八面钻螺纹柄刀具、夹心式压电超声换能器、旋转供电滑环、夹持筒和紧固附件组成。夹心式压电超声换能器具有高输出功率、高电声转换效率和高耐热性等特性[18-19]。试验条件和参数如表 3所示。

|

| 图 4 钛合金RUAD试验平台示意图平台 Fig. 4 Schematic of test-bed for RUAD of titanium alloys |

| 条件及参数 | CD | RUAD |

| 刀具类型 | 八面钻 | 八面钻 |

| 刀具材料 | 硬质合金 | 硬质合金 |

| 涂层 | 无 | 无 |

| 冷却 | 无 | 无 |

| 钻孔直径/mm | 5.0 | 5.0 |

| 钻孔深度/mm | 5.0 | 5.0 |

| 转速/(r·min-1) | 800 | 800 |

| 进给量/(mm·r-1) | 0.028 | 0.028 |

| 超声振动频率/kHz | 0 | 27.089 |

| 振幅/μm | 0 | 10.0 |

2.3 测量方法与条件

KEYENCE LK-G5000非接触激光测微仪系统被用于测量八面钻刀尖振幅,该系统主要包括一个LK-G5000系列激光主控制器单元、激光测头传感器、LK-Navigator 2操作软件和PC机终端。在振幅测量过程,首先将激光测头通过磁力座固定到试验平台的支撑架上,同时保证安装测头发出的激光与八面钻刀尖垂直;然后,开启超声电源并调节到RUAD主轴的振动频率,通过调节超声电源功率来改变刀尖振幅大小;最后,通过激光测头传感器和LK-G5000系列激光主控制器单元将刀尖超声振动波形和振动位移传递给PC机终端,并且通过PC机上安装的LK-Navigator 2操作软件进行测量设置、数据储存、超声振动波形观察和振幅测量。

此外这个非接触激光测微仪系统仍然被用于测量钛合金钻孔出口毛刺高度,且本文中每个孔出口的毛刺高度为4个点(a~d)测量的平均值,其测量方法如图 5所示。

|

| 图 5 孔出口毛刺高度的非接触激光测微仪系统测量 Fig. 5 Non-contact measurement of hole exit burr height by a laser micrometer system |

KISTLER 9272A压电测力系统用于测量钛合金CD和RUAD过程的钻削力。其测量方法如下:首先测力仪信号传递给KISTLER 5070A电荷放大器,再通过A/D转换器转换成数字信号,然后传递给PC机终端,最后靠KISTLER DYNOWARE软件进行观察和数据处理。如图 4(a)所示。

InfraTec VH红外测温系统用来测量钛合金钻孔出口温度,首先红外热像仪进行测温,然后传给PC机终端并通过IRBIS3 Plus软件进行观察和数据处理,其测量方法如图 4(b)所示。

OLYMPUS i-SPEED高速摄影系统用来观察和记录钛合金钻孔出口毛刺形成过程,该系统主要由OLYMPUS i-SPEED LT高速摄像机和OLYMPUS i-SPEED CDU控制显示单元组成,如图 4(b)所示。

日本奥林巴斯OLYMPUS SZX16光学显微镜和尼康Nikon E950数码相机系统用来观察出口毛刺形态。

3 结果与分析 3.1 钻削力试验中,每个孔的钻削过程包括孔入口钻削、中间稳定钻削和出口钻削3个阶段。

在图 6中,每个数据点是每个孔稳定钻削阶段钻削力的平均值。可见,RUAD的钻削力明显低于CD,且RUAD的力曲线波动较小、钻削过程更稳定;同时,相比于CD,RUAD的钻削力降低16.79%~20.2%。以上结果的主要原因如下:相比于CD,在RUAD过程,一方面,由于超声冲击作用和超声纵振动态切削额外增大的轴向进给速度作用,极大增强了刀具钻尖横刃和切削刃的切削能力以及刀具整体刚性,这使得刀具更容易切除工件材料且获得较高的材料去除率;另一方面,由于RUAD过程刀具钻尖横刃和切削刃的分离断续切削特性,极大改善了切屑排除效果、降低了刀具-切屑和刀具-工件间的摩擦效应。

|

| 图 6 CD和RUAD的稳定钻削阶段的平均钻削力比较 Fig. 6 Comparison of mean thrust force in stable drilling stage between CD and RUAD |

CD和RUAD的孔出口最高切削温度比较,如图 7所示。可见,RUAD的孔出口最高切削温度明显低于CD,并且RUAD孔出口最高切削温度降低18.54%~21.68%。这种结果的主要原因如下:钛合金钻削过程的切削温度主要来源于刀具钻尖和孔底的切削区,由于RUAD过程钻尖横刃和切削刃与孔底材料之间周期性的分离-接触的断续切削模式,以及RUAD过程较低的切削力,这极大降低了刀具-切屑和刀具-工件间的摩擦效应、提高了热传递并且改善了散热效果。

|

| 图 7 CD和RUAD的孔出口最高切削温度比较 Fig. 7 Comparison of maximum cutting temperature near drilled hole exit between CD and RUAD |

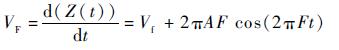

CD和RUAD后的孔出口毛刺类型和尺寸通过宏观和微观方式观察,如图 8所示。从图中可见,CD的毛刺均为大的冠状毛刺,而RUAD的毛刺均为小的均匀毛刺,RUAD的孔出口毛刺高度明显低于CD的毛刺高度。

|

| 图 8 CD和RUAD的孔出口毛刺类型和尺寸比较 Fig. 8 Comparison of burr type and size of drilled hole exit between CD and RUAD |

CD和RUAD后的孔出口毛刺高度采用图 4所述的测量方法,获得其数值大小如图 9所示。在图 9中,每个数据点是每个孔出口4个点毛刺高度测量的平均值,误差条代表每个孔出口4个点毛刺高度测量值的数据分布。可见,RUAD的孔出口毛刺高度明显低于CD,并且RUAD极大降低出口毛刺高度(82.27%~89.18%)。其原因如下:相比于CD,第一,RUAD过程较低的钻削力和切削温度以及分离断续切削模式有效降低了钛合金孔出口材料的变形和延伸,最大能力地切除孔出口材料;第二,由于RUAD提高了刀具钻尖横刃和切削刃的切削能力,使得工件材料更容易被切除且获得了较大的材料去除率,因此RUAD的孔出口材料残余较少,形成的毛刺较低。

|

| 图 9 CD和RUAD的孔出口毛刺高度比较 Fig. 9 Comparison of burr height of drilled hole exit between CD and RUAD |

钛合金CD和RUAD的出口毛刺形成过程通过一个高速摄影系统被观察和记录,并结合这个RUAD原理分析和毛刺高度结果分析建立了出口毛刺形成过程的理论模型,如图 10所示。图 10(a)为CD过程出口毛刺形成机理的拟建立理论模型和高速摄影照片,图 10(b)为RUAD过程出口毛刺形成机理的拟建立理论模型和高速摄影图片。从图 10中可见,相比于CD,RUAD的孔出口材料初始变形小于CD,并且由于RUAD过程较低的钻削力、低的切削温度、增强的刀具钻尖切削能力和周期性分离断续切削模式的良好工艺特性,随着钻尖的切出,有效降低了孔出口材料的变形和延伸,较早地实现了孔出口材料的初始破裂,随着钻尖的进一步切出,孔出口大部分材料在RUAD过程中被刀尖横刃和切削刃最大能力地切除,最终形成出口较小的均匀毛刺。

|

| 图 10 毛刺形成机理的拟建立理论模型和高速摄影照片 Fig. 10 Proposed theory model and high-speed camera photographs of burr formation mechanisms |

本文进行了一个无冷却条件下基于八面钻的钛合金RUAD的出口毛刺研究,根据RUAD原理分析和试验结果,得到:

1) 相比于CD,RUAD明显降低钻削力、孔出口最高切削温度和毛刺高度,分别降低了16.79%~20.2%、18.54%~21.68%和82.27%~89.18%,提高了刀具切削能力,极大降低了钛合金孔出口去毛刺的困难和去毛刺的制造成本,提高了紧固件装配质量和生产进度。

2) CD的毛刺类型为大的冠状毛刺,RUAD的毛刺类型为小的均匀毛刺。

3) 通过RUAD原理分析和高速摄影照片观察,建立了基于八面钻的钛合金CD和RUAD的毛刺形成机理模型。

| [1] | HINCHCLIFFE M.Characterisation of bond line porosity[D]. Sydeny:University of New South Wales, 2008:1-2. |

| [2] | BREWER W D, BIRD R K, WALLACE T A. Titanium alloys and processing for high speed aircraft[J]. Materials Science and Engineering A—Structural Materials Properties Microstructure and Processing, 1998, 243 (1): 299–304. |

| [3] | EZUGWU E O, WANG Z M. Titanium alloys and their machinability—A review[J]. Journal of Materials Processing Technology, 1997, 68 (3): 262–274. DOI:10.1016/S0924-0136(96)00030-1 |

| [4] | MACHADO A R, WALLBANK J. Machining of titanium and its alloy—A review[J]. Proceedings of the Institution of Mechanical Engineers, Part B:Journal of Engineering Manufacture, 1990, 204 (1): 53–60. DOI:10.1243/PIME_PROC_1990_204_047_02 |

| [5] | YANG X, LIU R. Machining titanium and its alloy[J]. Machining Science and Technology, 1999, 3 (1): 107–139. DOI:10.1080/10940349908945686 |

| [6] | SCHROEDER P T. Widening interest in twist drill[J]. Modern Machine Shop, 1998, 71 (6): 106–113. |

| [7] | DORNFELD D A, KIM J S, DECHOW H, et al. Drilling burr formation in titanium alloy, Ti-6Al-4V[J]. CIRP Annals-Manufacturing Technology, 1999, 48 (1): 73–76. DOI:10.1016/S0007-8506(07)63134-5 |

| [8] | SANGKEE M, DAVID A D, JINSOO K, et al. Finite element modeling of burr formation in metal cutting[J]. Machining Science and Technology, 2001, 5 (3): 307–322. DOI:10.1081/MST-100108617 |

| [9] | CANTERO J L, TARDIO M M, CANTELIA J A, et al. Dry drilling of alloy Ti-6Al-4V[J]. International Journal of Machine Tools and Manufacture, 2005, 45 (11): 1246–1255. DOI:10.1016/j.ijmachtools.2005.01.010 |

| [10] | AURICH J C, DORNFELD D, ARRAZOLA P J, et al. Burrs—Analysis, control and removal[J]. CIRP Annals-Manufacturing Technology, 2009, 58 (2): 519–542. DOI:10.1016/j.cirp.2009.09.004 |

| [11] | CAMPBELL F C. Manufacturing technology for aerospace structural materials[M]. Chicago: Navy & the Boeing Company, 2011: 515-528. |

| [12] | ABDELHAFEEZ A M, SOO S L, ASPINWALL D K, et al. Burr formation and hole quality when drilling titanium and aluminium alloys[J]. Procedia CIRP, 2015, 37 : 230–235. DOI:10.1016/j.procir.2015.08.019 |

| [13] | ZHANG D Y, FENG X J, WANG L J, et al. Study on the drill skidding motion in ultrasonic vibration microdrilling[J]. International Journal of Machine Tools and Manufacture, 1994, 34 (6): 847–857. DOI:10.1016/0890-6955(94)90064-7 |

| [14] | ZHANG D Y, WANG L J. Investigation of chip in vibration drilling[J]. International Journal of Machine Tools and Manufacture, 1998, 38 (3): 165–176. DOI:10.1016/S0890-6955(97)00047-3 |

| [15] | AZARHOUSHANG B, AKBARI J. Ultrasonic-assisted drilling of Inconel 738-LC[J]. International Journal of Machine Tools and Manufacture, 2007, 47 (7-8): 1027–1033. DOI:10.1016/j.ijmachtools.2006.10.007 |

| [16] | LIAO Y S, CHEN Y C, LIN H M. Feasibility study of the ultrasonic vibration assisted drilling of Inconel superalloy[J]. International Journal of Machine Tools and Manufacture, 2007, 47 (12-13): 1988–1996. DOI:10.1016/j.ijmachtools.2007.02.001 |

| [17] | PUJANA J, RIVERO A, CELAYA A. Analysis of ultrasonic-assisted drilling of Ti6Al4V[J]. International Journal of Machine Tools and Manufacture, 2009, 49 (6): 500–508. DOI:10.1016/j.ijmachtools.2008.12.014 |

| [18] | LI X, ZHANG D Y. Ultrasonic elliptical vibration transducer driven by single actuator and its application in precision cutting[J]. Journal of Materials Processing Technology, 2006, 180 (1-3): 91–95. DOI:10.1016/j.jmatprotec.2006.05.007 |

| [19] | ZHOU M, HU L H. Development of an innovative device for ultrasonic elliptical vibration cutting[J]. Ultrasonics, 2015, 60 : 76–81. DOI:10.1016/j.ultras.2015.02.015 |