2. 北京航空材料研究院, 北京 100095

2. Beijing Institute of Aeronautical Materials, Beijing 100095, China

腐蚀是飞机金属结构不可避免的影响因素,例如,在潮湿、盐雾、海水等腐蚀性强烈的自然环境中服役的飞机,其金属结构常常受到腐蚀环境与疲劳载荷的共同作用导致疲劳裂纹提前萌生并加速扩展,从而削弱飞机结构的承载能力,对飞机飞行安全构成严重威胁[1-3]。为此,针对腐蚀对航空金属材料裂纹扩展性能的影响开展了大量研究,Lin和Yang[4]及Jones和Hoeppner[5]对铝合金进行了疲劳试验测试和断口SEM分析,研究了腐蚀环境对裂纹萌生和微裂纹扩展过程的影响机理,结果表明,铝合金在腐蚀环境下萌生的腐蚀坑在载荷作用下容易引起应力集中,导致疲劳裂纹在腐蚀坑处提前萌生,不同腐蚀坑处萌生的微裂纹逐渐交互形成宏观裂纹最终导致疲劳断裂。Makhlouf[6]和Zhao[7]等对铝合金和钢材进行了裂纹扩展试验测试和断口SEM分析,研究了腐蚀环境对裂纹稳定扩展阶段内裂纹扩展过程的影响及其微观机制,结果表明,腐蚀作用会导致裂纹扩展门槛值降低并加速裂纹扩展,从而降低材料的裂纹扩展性能,使裂纹扩展寿命减少。Wang和Zheng[8]对LY12CZ铝合金材料进行裂纹扩展试验测试,研究了腐蚀对周期加载下裂纹扩展特性的影响,结果发现,腐蚀与载荷的交互作用会减弱裂纹扩展中的高载迟滞效应。

此外,应力比、加载频率、腐蚀溶液pH值和溶液浓度等对金属材料腐蚀裂纹扩展性能也会产生影响。Menan[9]和黄小光[10]等对铝合金进行裂纹扩展试验测试,研究了加载频率、应力比以及腐蚀溶液pH值对腐蚀疲劳裂纹的扩展速率的影响,结果表明,随着加载频率和pH值的降低,腐蚀疲劳裂纹扩展速率会显著加快,应力比则主要影响近门槛值区的裂纹扩展。Meng等[11]对7075铝合金进行裂纹扩展试验测试,研究了不同浓度NaCl溶液对裂纹扩展性能的影响,结果发现,提高腐蚀液浓度会加速金属表面的化学反应,使腐蚀作用增强,裂纹扩展寿命减少。

高强铝合金具有密度小、比强度高、加工性能优良等优点,其中高强铝合金2E12-T3、2E12-T42和7050-T7451被广泛应用于飞机的机翼、蒙皮、桁架和座椅滑轨等结构处,其腐蚀裂纹扩展性能日益受到人们的重视[12-13]。目前,国内外针对航空铝合金材料在腐蚀下的裂纹扩展性能已开展了一定工作,但缺乏对不同腐蚀环境下裂纹扩展性能的对比研究,腐蚀-载荷交互作用对裂纹扩展过程的影响机制尚待进一步认识。为此,本文以3种航空铝合金材料(2E12-T3、2E12-T42和7050-T7451) 作为研究对象,测定了2种腐蚀环境(3.5wt%NaCl溶液、油箱积水)下的裂纹扩展性能,通过试验观测、试验数据对比以及疲劳断口SEM分析,研究了腐蚀对航空铝合金材料裂纹扩展性能的影响机制,为工程应用提供参考。

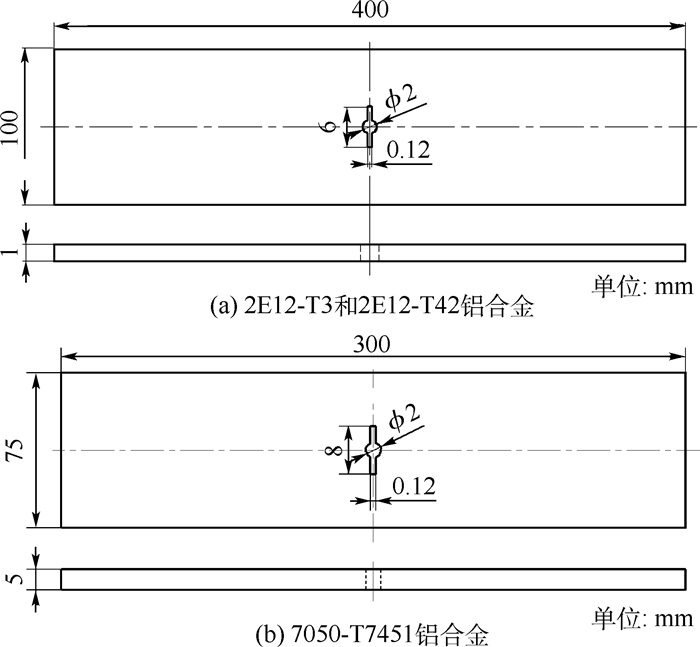

1 裂纹扩展试验为了测定航空铝合金材料的腐蚀裂纹扩展性能,分别制备了3种航空铝合金材料(2E12-T3、2E12-T42和7050-T7451) 的标准M(T)试样,材料性能如表 1所示(E为弹性模量,σb为强度极限,σs为屈服极限,δ为延伸率),2E12-T3和2E12-T42铝合金试样的几何形状与尺寸如图 1(a)所示,7050-T7451铝合金试样的几何形状与尺寸如图 1(b)所示。采用线切割方法,在2种试样中心孔两侧分别加工长度为6mm和8mm的初始人工预制裂纹,并做表面抛光处理。

| 材料 | E/GPa | σb/MPa | σs/MPa | δ/% |

| 2E12-T3 | 72.4 | 473 | 364 | 18.0 |

| 2E12-T42 | 70.0 | 472 | 421 | 9.5 |

| 7050-T7451 | 70.3 | 510 | 455 | 9.0 |

|

| 图 1 标准M(T)试样 Fig. 1 Standard M(T) specimen |

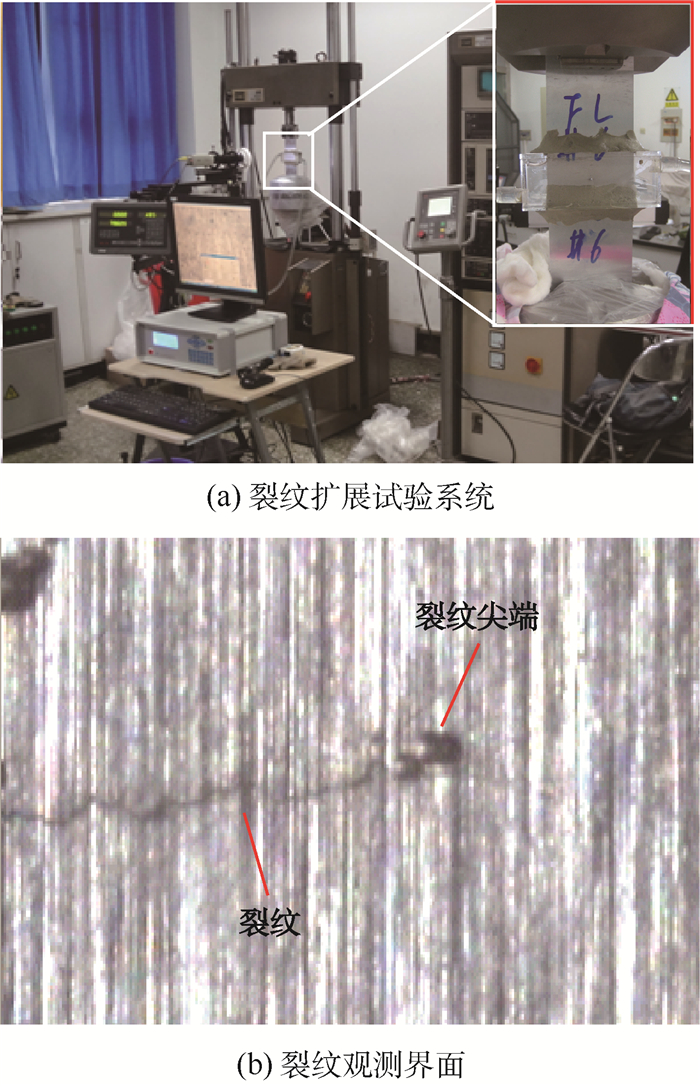

按照ASTM E647-11试验方法[14],在MTS-880-100kN液压伺服机上进行恒幅加载裂纹扩展试验(如图 2所示),加载波形为正弦波,加载频率f=10Hz,2E12-T3和2E12-T42铝合金薄板的加载应力比R=0.1,7050-T7451铝合金厚板的加载应力比R=0.06。每种材料裂纹扩展性能测试的有效试样数不少于3件。试验过程中,采用WZHD0850型长焦光学电子显微镜(测量精度为0.01mm)测量试样中心孔两侧的裂纹扩展长度。根据航空铝合金材料的实际使用环境,选取3.5wt% NaCl溶液与油箱积水溶液作为腐蚀介质,其中3.5wt% NaCl溶液按照96.5份蒸馏水中溶解3.5(±0.5) 份NaCl的方法配置而成,油箱积水溶液按照蒸馏水和油箱积水原液体积比99:1配置而成,溶液pH值控制在6.7~7.5之间,试验温度为(25±3)℃。

|

| 图 2 裂纹扩展测试 Fig. 2 Crack propagation test |

试样夹持后,用潜水泵把溶液打入试验盒内进行循环,保证试件工作部分始终处于溶液介质中,流动腐蚀介质的流速不小于每分钟能够更换一次腐蚀盒内的腐蚀介质,每7天重新配制一次溶液。为得到符合工程实际情况的尖锐裂纹,采用恒幅加载方法,在人工预制裂纹的两端分别再预制1~2mm的疲劳裂纹,然后进行指定应力比下的恒幅裂纹扩展试验。通过试验观测,随着循环次数的增加,3种铝合金裂纹扩展长度随之增长,并且裂纹扩展曲线的斜率也不断增大,即裂纹扩展速率越来越快。

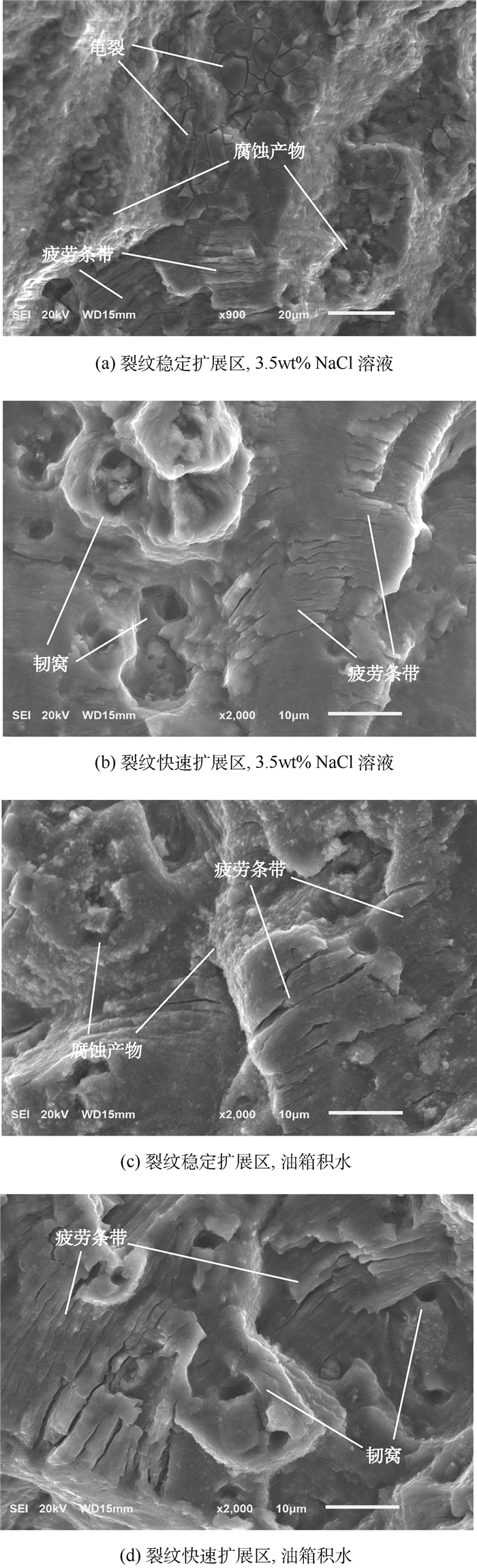

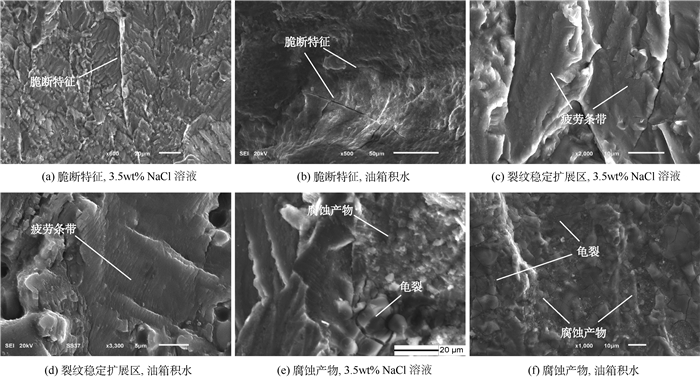

2 断口SEM分析为了探究2种腐蚀环境对航空铝合金材料裂纹扩展过程的影响机理,利用JSM-6010LA型扫描电子显微镜对已破坏铝合金试样中的典型疲劳断口进行观测(如图 3和图 4所示),其中图 3(a)~图 3(d)为2E12-T3铝合金腐蚀裂纹扩展断口形貌,图 4(a)~图 4(f)为7050-T7451铝合金腐蚀裂纹扩展断口形貌。对比2E12-T3铝合金试样在3.5wt%NaCl溶液和油箱积水腐蚀环境下的断口形貌(即图 3(a)~图 3(d)),可以看出:

|

| 图 3 2E12-T3铝合金断口分析 Fig. 3 Fractographic analysis of 2E12-T3 aluminum alloy |

|

| 图 4 7050-T7451铝合金断口分析 Fig. 4 Fractographic analysis of 7050-T7451 aluminum alloy |

1) 3.5wt%NaCl溶液和油箱积水腐蚀环境下,裂纹稳定扩展区均存在明显的疲劳条带(见图 3(a)和图 3(c)),表明裂纹尖端在疲劳载荷作用下发生局部塑性变形,并在裂纹扩展过程中形成塑性条纹,随着裂纹不断扩展,裂纹尖端的应力强度因子变大,裂纹进入快速扩展阶段导致疲劳条带间距增加,由于裂纹扩展速度较快,腐蚀环境与裂纹表面作用的时间相对减少,腐蚀特征并不明显(见图 3(b)和图 3(d)),同时,围绕二次相颗粒形成的韧窝数量增加,这与文献[15-16]的研究结果一致。

2) 2种腐蚀环境下的裂纹扩展区均存在局部腐蚀坑与颗粒状腐蚀产物(见图 3(a)和图 3(c)),在载荷作用下,试样表面的块状腐蚀产物呈现龟裂特征,此外,疲劳条带处还存在大量二次开裂特征,说明腐蚀环境下氢脆效应明显,溶液中的水分子可以与裂纹扩展形成的新鲜表面发生反应生成具有较强活性的原子氢[H],[H]通过扩散或位错输送进入裂纹尖端塑性区从而引起应力集中,导致该区间的塑性变差,同时,裂纹尖端在腐蚀溶液中易发生电化学反应,其中阴极反应中产生的[H]对氢脆效应的发生起到促进作用,导致铝合金脆性增加,裂纹扩展速率加快,这与文献[17-18]的研究结果一致。

3) 与3.5wt%NaCl溶液环境相比,油箱积水环境下的裂纹扩展区还存在大量的白色点状腐蚀产物(见图 3(d)),这是由于油箱积水环境中不仅存在电化学腐蚀,还存在微生物腐蚀,这与文献[19-20]的研究结果一致。

对比2E12-T3铝合金试样和7050-T7451铝合金试样(即图 4) 在3.5wt%NaCl溶液和油箱积水腐蚀环境下的断口形貌,可以看出:① 3.5wt% NaCl溶液和油箱积水腐蚀环境下,7050-T7451铝合金裂纹扩展区均存在脆断特征,且疲劳条带没2E12-T3铝合金的疲劳条带明显(见图 4(a)~图 4(d)),这说明7050-T7451铝合金相较于2E12-T3铝合金强度更高但也更脆,这与文献[11, 21]的研究结果一致;② 与2E12-T3铝合金相比,7050-T7451铝合金在2种腐蚀环境下的裂纹扩展区同样存在腐蚀坑和腐蚀产物龟裂特征,油箱积水腐蚀断口裂纹扩展区还可见白色点状腐蚀产物(见图 4(e)和图 4(f))。

3 试验数据分析与讨论根据ASTM E647-11试验方法[14],在试验观测数据(ai,Ni)的基础上,ai和Ni为第i次循环的裂纹长度和循环次数,采用割线法计算裂纹扩展速率(da/dN)i,即

|

(1) |

对应的应力强度因子幅值ΔKi的计算式为

|

(2) |

式中:B为试验件的板厚;ΔPi为加载载荷幅值;W为试验件的宽度;αi为考虑有限板宽的修正系数,即αi=2ai/W。

根据式(1) 和式(2),由试验数据(ai,Ni),得到裂纹扩展速率数据[(ΔK)i,(da/dN)i],然后,根据Paris公式,即

|

(3) |

式中:C和m为材料常数。

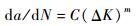

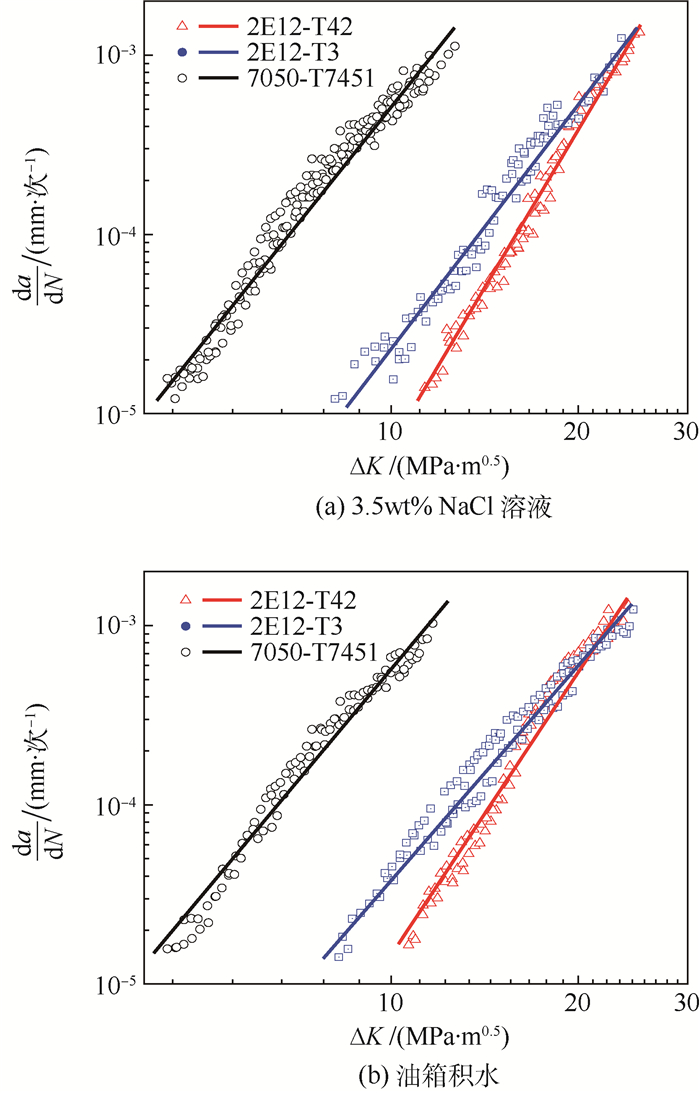

由图 5所示的裂纹扩展速率数据[(ΔK)i,(da/dN)i],采用最小二乘法拟合得到裂纹扩展性能曲线da/dN-ΔK(如图 5和表 2所示)。从图 5可以看出:① 2种腐蚀环境下的裂纹扩展速率da/dN均随着应力强度因子幅值ΔK的增加而单调增加,且da/dN与ΔK在双对数坐标下符合Paris线性关系,说明Paris公式能较好地表征航空铝合金在裂纹稳定扩展阶段内的腐蚀裂纹扩展性能,这与文献[15]的研究结果相吻合;② 在相同应力比和ΔK条件下,航空铝合金材料在油箱积水腐蚀环境下的裂纹扩展速率稍快于在3.5wt%NaCl溶液腐蚀环境下的材料裂纹扩展速率,说明油箱积水的腐蚀作用比3.5wt%NaCl溶液稍强,但差距不大,这与文献[22]的研究结果相吻合; ③ 随着应力强度因子幅值ΔK的增加,2种腐蚀环境下裂纹扩展速率之间的差值逐渐减少,说明腐蚀和疲劳载荷对航空铝合金材料的裂纹扩展过程存在交互作用,并且随着疲劳载荷的增大,腐蚀环境对裂纹扩展性能的影响逐渐减弱,这与文献[23]的研究结果相吻合。

|

| 图 5 裂纹扩展da/dN-ΔK Fig. 5 Crack propagation da/dN-ΔK curves |

| 材料 | 环境 | C/(mm·次-1) | m |

| 2E12-T3 | 3.5wt%NaCl溶液 | 5.53×10-10 | 4.62 |

| 油箱积水 | 4.43×10-9 | 3.95 | |

| 2E12-T42 | 3.5wt%NaCl溶液 | 9.04×10-12 | 5.87 |

| 油箱积水 | 5.02×10-9 | 3.95 | |

| 7050-T7451 | 3.5wt%NaCl溶液 | 2.19×10-8 | 4.41 |

| 油箱积水 | 4.71×10-8 | 4.09 |

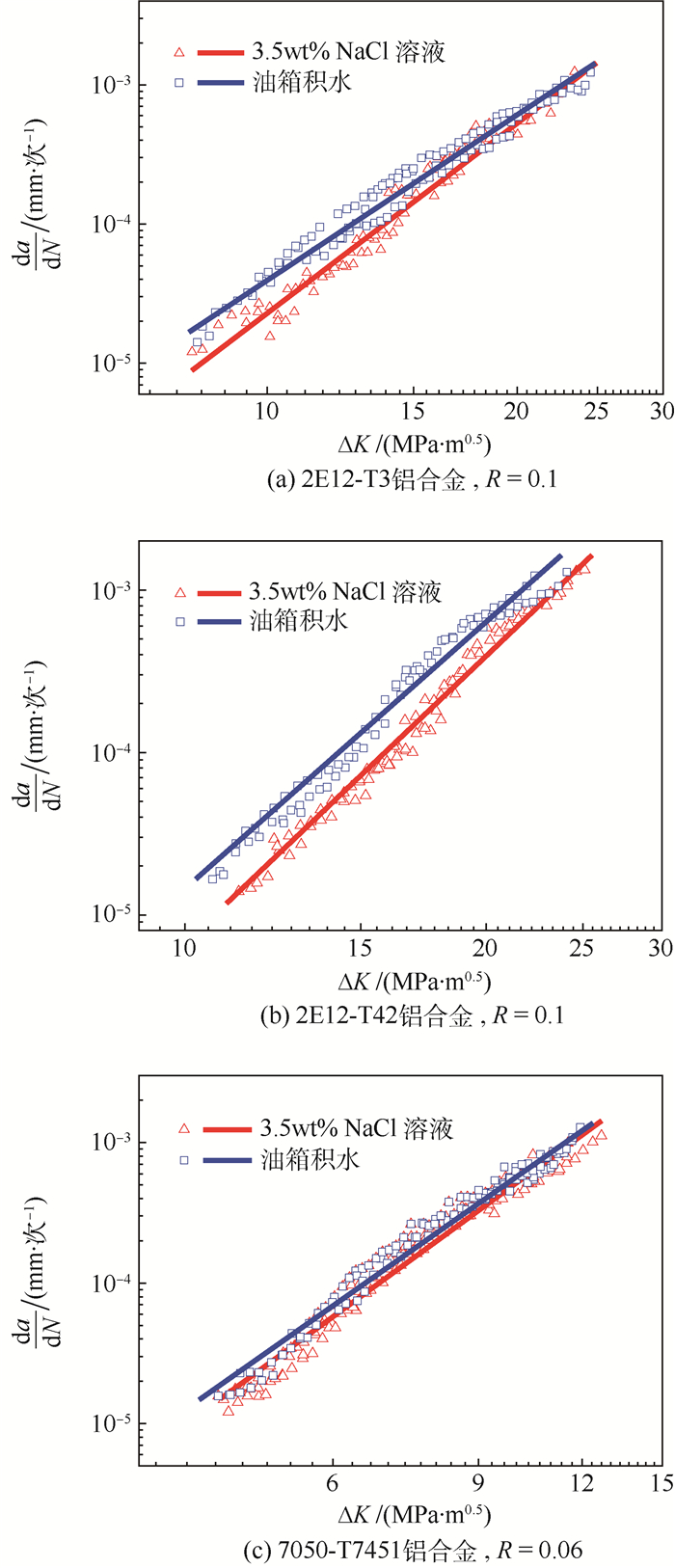

由图 5可给出了3种航空铝合金材料在同一腐蚀环境下的裂纹扩展性能对比(如图 6所示),从图 6可以看出:无论在油箱积水环境下,还是在3.5wt%NaCl溶液环境下,2E12-T42的裂纹扩展速率最慢,7050-T7451的裂纹扩展速率最快,而2E12-T42和2E12-T3的裂纹扩展速率接近,说明2E12-T42的裂纹扩展性能最好,7050-T7451的裂纹扩展性能最差,2E12-T42和2E12-T3的裂纹扩展性能相当。

|

| 图 6 不同航空铝合金扩展速率对比 Fig. 6 Comparison of propagation rates among different aeronautical aluminum alloys |

1) 同一腐蚀环境下,2E12-T42的裂纹扩展速率最慢,性能最好;7050-T7451的裂纹扩展速率最快,性能最差;2E12-T3和2E12-T42的裂纹扩展速率接近,性能相当。

2) 在相同应力比和应力强度因子条件下,油箱积水腐蚀环境对航空铝合金材料裂纹扩展性能的影响稍大于3.5wt%NaCl溶液腐蚀环境,随着裂纹尖端应力强度因子的增加,2种腐蚀环境下的裂纹扩展性能逐渐接近,说明腐蚀作用对裂纹扩展性能的影响逐渐减弱,即腐蚀和载荷对裂纹扩展过程存在交互作用。

3) SEM分析表明,腐蚀环境下的裂纹表面会发生电化学反应,其中阳极反应生成大量腐蚀产物,在载荷作用下发生龟裂,阴极反应生成的原子氢对氢脆效应的发生起到促进作用,造成金属晶内和晶界处应力集中使材料变脆,从而降低材料的抗裂性能,使裂纹扩展速率加快;与2E12-T3和2E12-T42相比,7050-T7451强度更高但也更脆,其抗裂性能更差;随着裂纹尖端应力强度因子的增大,腐蚀引起的阳极溶解和氢脆效应对裂纹扩展性能的影响逐渐减弱,导致不同腐蚀环境下的裂纹扩展速率逐渐接近,即腐蚀作用减弱。

| [1] |

王荣.

金属材料的腐蚀疲劳[M]. 西安: 西北工业大学出版社, 2001: 2-6.

WANG R. Corrosion fatigue of metal material[M]. Xi'an: Northwestern Polytechnical University Press, 2001: 2-6. (in Chinese) |

| [2] |

穆志韬, 李旭东, 刘治国.

飞机结构材料环境腐蚀与疲劳分析[M]. 北京: 国防工业出版社, 2014: 3-6.

MU Z T, LI X D, LIU Z G. Environment corrosion and fatigue analysis on aircraft structure material[M]. Beijing: National Defence Industry Press, 2014: 3-6. (in Chinese) |

| [3] | SHEKHTER A, CRAWFORD B R, LOADER C, et al. The effect of pitting corrosion on the safe-life prediction of the royal Australian air force P-3C Orion aircraft[J]. Engineering Failure Analysis, 2015, 55 : 193–207. DOI:10.1016/j.engfailanal.2015.05.020 |

| [4] | LIN C K, YANG S T. Corrosion fatigue behavior of 7050 aluminum alloys in different tempers[J]. Engineering Fracture Mechanics, 1998, 59 (6): 779–795. DOI:10.1016/S0013-7944(97)00173-2 |

| [5] | JONES K, HOEPPNER D W. Prior corrosion and fatigue of 2024-T3 aluminum alloy[J]. Corrosion Science, 2006, 48 (10): 3109–3122. DOI:10.1016/j.corsci.2005.11.008 |

| [6] | MAKHLOUF K, SDHOM H, TRIGUIA I, et al. Corrosion fatigue crack propagation of a duplex stainless steel X6 Cr Ni Mo Cu 25-6 in air and in artificial sea water[J]. International Journal of Fatigue, 2003, 25 (2): 167–179. DOI:10.1016/S0142-1123(02)00046-4 |

| [7] | ZHAO W, WANG Y, ZHANG T, et al. Study on the mechanism of high-cycle corrosion fatigue crack initiation in X80 steel[J]. Corrosion Science, 2012, 57 : 99–103. DOI:10.1016/j.corsci.2011.12.029 |

| [8] | WANG R, ZHENG X. Corrosion fatigue crack propagation of an aluminum alloy under periodic overloads[J]. Fatigue & Fracture of Engineering Materials & Structures, 2012, 35 (5): 389–398. |

| [9] | MENAN F, HENAFF G. Influence of frequency and waveform on corrosion fatigue crack propagation in the 2024-T351 aluminium alloy in the S-L orientation[J]. Materials Science and Engineering, 2009, 519 (1): 70–76. |

| [10] |

黄小光, 王黎明, 曹宇光. LY12CZ铝合金在人工海水中的腐蚀疲劳裂纹扩展行为[J].

机械工程材料, 2015, 39 (6): 95–98.

HUANG X G, WANG L M, CAO Y G. Corrosion fatigue crack growth behavior of LY12CZ aluminum alloy in atificial seawater[J]. Materials for Mechanical Engineering, 2015, 39 (6): 95–98. DOI:10.11973/jxgccl201506019 (in Chinese) |

| [11] | MENG X, LIN Z, WANG F. Investigation on corrosion fatigue crack growth rate in 7075 aluminum alloy[J]. Materials and Design, 2013, 51 : 683–687. DOI:10.1016/j.matdes.2013.04.097 |

| [12] | XIANG Y, LIU Y. EIFS-based crack growth fatigue life prediction of pitting-corroded test specimens[J]. Engineering Fracture Mechanics, 2010, 77 (8): 1314–1324. DOI:10.1016/j.engfracmech.2010.03.018 |

| [13] |

李旭东, 孔光明, 穆志韬. 穿透型疲劳裂纹扩展与铝合金局部点蚀损伤特征参数的依存性分析[J].

腐蚀与防护, 2015, 36 (11): 1049–1052.

LI X D, KONG G M, MU Z T. Dependent analysis of through out crack propagation on localiazed pitting corrosion parameters of aluminum alloy[J]. Corrosion & Protection, 2015, 36 (11): 1049–1052. DOI:10.11973/fsyfh-201511008 (in Chinese) |

| [14] | ASTM International. Standard test method for measurement of fatigue crack propagation rates:ASTM E647-11[S]. West Conshohocken, PA: ASTM International, 2011. |

| [15] |

杨胜, 易丹青, 杨守杰, 等. 腐蚀环境下2E12航空铝合金疲劳裂纹扩展行为研究[J].

材料工程, 2007 (12): 26–29.

YANG S, YI D Q, YANG S J, et al. Effect of corrosive environment on fatigue crack propagation of 2E12 aerospace aluminum alloy[J]. Journal of Materials Engineering, 2007 (12): 26–29. DOI:10.3969/j.issn.1001-4381.2007.12.006 (in Chinese) |

| [16] | PERKINS K M, BACHE M R. Corrosion fatigue of a 12% Cr low pressure turbine blade steel in simulated service environments[J]. International Journal of Fatigue, 2005, 27 (10): 1499–1508. |

| [17] |

邓斌, 易丹青, 杨胜, 等. 2E12铝合金加速腐蚀环境谱下的疲劳裂纹扩展[J].

材料科学与工程学报, 2009, 27 (5): 770–773.

DENG B, YI D Q, YANG S, et al. Effect of accelerated corrosive environment spectrum on fatigue crack growth of 2E12 aluminum alloy[J]. Journal of Materials Science and Engineering, 2009, 27 (5): 770–773. (in Chinese) |

| [18] | YAMABE J, MATSUMOTO T, MATSUOK S, et al. A new mechanism in hydrogen-enhanced fatigue crack growth behavior of a 1900-MPa-class high-strength steel[J]. International Journal of Fracture, 2012, 177 (2): 141–162. DOI:10.1007/s10704-012-9760-9 |

| [19] |

朱绒霞, 杜会玲. 航空燃料系统铝合金的微生物腐蚀[J].

石油化工腐蚀与防护, 2002, 19 (2): 28–29.

ZHU R X, DU H L. Microbial corrosion of aluminum alloy in jet fuel system[J]. Petrochemical Corrosion and Protection, 2002, 19 (2): 28–29. (in Chinese) |

| [20] |

李晨钰, 朱立群, 刘慧丛, 等. 温度对2A12铝合金在模拟油箱积水环境中初期腐蚀行为的影响[J].

航空学报, 2013, 34 (6): 1493–1500.

LI C Y, ZHU L Q, LIU H C, et al. Influence of temperature on initial corrosion behavior of aluminium alloy 2A12 in simulated tank water environment[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34 (6): 1493–1500. (in Chinese) |

| [21] | KIMBERLI J, DAVID W H. The interaction between pitting corrosion, grain boundaries, and constituent particles during corrosion fatigue of 7075-T6 aluminum alloy[J]. International Journal of Fatigue, 2009, 31 (4): 686–692. DOI:10.1016/j.ijfatigue.2008.03.016 |

| [22] |

宫玉辉, 刘铭, 张坤, 等. 不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J].

材料工程, 2010 (9): 71–73.

GONG Y H, LIU M, ZHANG K, et al. Effects of different corrosion environments on fatigue property and crack growth rate in 7475-T7351 aluminum alloy[J]. Journal of Materials Engineering, 2010 (9): 71–73. (in Chinese) |

| [23] | AYDIN M, SAVASKAN T. Fatigue properties of zinc-aluminum alloys in 3.5wt%NaCl and 1%HCl solutions[J]. International Journal of Fatigue, 2004, 26 (1): 103–110. DOI:10.1016/S0142-1123(03)00091-4 |