纤维增强树脂基复合材料具有较高的比强度、比刚度等力学性能,已被大量应用于航空、航天、国防军工以及交通运输等领域。长期以来,对于该类材料在高速冲击条件下的响应特性的研究大多是针对层板结构面内特性,特别是作为力学性能主控材料的碳纤维与玻璃纤维材料的力学性能进行测试,并且发现上述2种纤维在不同应变率载荷作用下,其力学性能的率相关特性不明显[1-2]。

然而随着近年来的深入研究发现,碳纤维增强树脂基材料的某些面内力学性能是由纤维与基体共同决定,且作为基体材料的树脂存在明显的应变率效应,并且对于层板面内、面外力学性能有着较为明显的影响。以目前航空工业常用的T300、T800纤维/环氧树脂材料为例,Gilat等[2]对纯环氧树脂材料在低、中、高应变率条件下的拉伸力学特性进行了实验研究,其研究结果表明:在不同应变率载荷作用下树脂的失效应力水平并没有显著的变化, 但其模量有着明显不同。随着加载速率的提高,材料模量有着较为明显的硬化趋势。在此基础上进一步研究了不同纤维铺设角度T300碳纤维层板在各应变率条件下的强度特性,发现随着应变率的增长,[±45°]s铺层试件的最大拉伸强度较0°、90°铺层试件有着非常明显的增长,并认为这种增长的主要原因是由基体材料的应变率效应导致。而Hosur等[3]采用实验方法研究了不同纤维铺设角度的碳/环氧树脂层板在变应变率条件下的压缩特性,并发现应变率不仅会影响板的强度与刚度,也会改变试件的破坏模式。Jadhav等[4]对碳/环氧树脂层板在500~1 500 s-1应变率载荷下响应进行了压缩实验研究,发现随着应变率的增长,层板结构的最大应力和最大应变都有明显的增长,且高应变率压缩载荷下,层板的最大应力、应变与纤维的铺设角度有关。黄桥平等[5]采用分离式霍普金斯拉杆实验结果对T300/环氧复合材料层板的冲击性能进行了研究,针对材料的率相关问题,提出了一种考虑应变率效应的黏弹性本构模型,基于模型计算结果探讨了考虑应变率效应时复合材料层板在高速冲击有效时间内的应力 (应变) 分布、挠度随冲击速度的变化等动态响应规律。王正浩等[6]则利用MTS实验机以及Hopkinson拉伸杆分别对2种铺设方式的碳纤维/环氧树脂层板进行了准静态拉伸实验 (应变率为10-5~10-4 s-1)、中应变率拉伸实验 (应变率为100~101 s-1) 和高速冲击拉伸实验 (应变率为102~104 s-1)。其研究结果表明:T300/环氧复合材料是具有明显的应变率相关特性;层板的铺设方向对其应变率效应有着显著的影响;随着应变率的增加,材料的强度及弹性模量有较大程度的提高,但破坏应变有所降低。

由以上研究结果可知,目前对于碳纤维增强树脂基复合材料在不同应变率条件下力学性能的研究已经取得一定成果,但研究成果仍大量基于实验方法,所取得的结果难以应用于复合材料结构设计与力学性能、特别是复杂结构在高应变率力学性能的评估中[7-8]。本文将考虑碳纤维增强树脂基复合材料在高应变率条件下的模量、强度变化问题,通过引入应变率修正系数来表述材料在不同方向上的应变率效应,结合Hashin[9-10]损伤判据与连续损伤模型,构建了可考虑材料应变率效应的复合材料单向带损伤本构模型,基于有限元软件ABAQUS-VUMAT完成程序编制,对碳/环氧树脂复合材料试件在不同应变率条件下的破坏行为进行了数值研究,并与文献实验结果进行了对比,验证本文所提出模型的有效性。

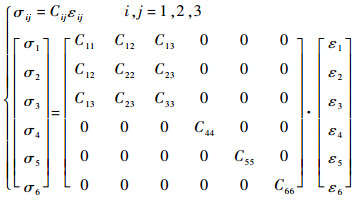

1 材料本构模型建立 1.1 考虑应变率的本构关系典型碳纤维增强树脂基复合材料单向带属于正交各向异性材料,其材料应力应变关系为

|

(1) |

式中:i、j代表 1、2、3方向;σij、σ1~σ6为应力分量;Cij为刚度矩阵分量;εij、ε1~ε6为应变分量。

| 损伤模式 | 等效位移 | 等效应力 |

| 纤维拉伸 |  |

|

| 纤维压缩 |  |

|

| 基体拉伸 |  |

|

| 基体压缩 |  |

|

| 参数 | 数值 |

| E11/GPa | 119.8 |

| E22=E33/GPa | 10.5 |

| ν12=ν13 | 0.297 5 |

| ν23 | 0.48 |

| G12=G13/GPa | 5.2 |

| G23/GPa | 3.7 |

| XT/GPa | 1.805 |

| XC/ GPa | 1.338 |

| YT/ GPa | 0.05 |

| YC/GPa | 0.204 |

| ST=SC/GPa | 0.13 |

| AS | 2.3 |

| BS | 0.2 |

| CS | 3.1 |

| Am | 1.85 |

| Bm | 0.5 |

| Cm | 1.3 |

| 注:AS,BS,CS-强度应变率效应参数值;Am,Bm,Cm-模量应变率效应参数值。 | |

|

(2) |

|

(3) |

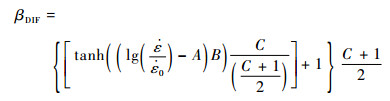

式中:Ei为i方向的材料拉压模量;Gij为ij方向剪切模量;νij为ij方向泊松比。鉴于复合材料层板结构在高速冲击过程中所体现出的应变率效应,需要考虑应变率对材料性能参数的影响,对于材料本构中应变率效应的体现,通常都是在应力应变关系中通过添加修正项来描述,借鉴前人关于应变率效应的研究方法[11-13],本文引入动态增强因子 (Dynamic Increase Factor, DIF),并认为复合材料单层板各方向上模量、强度的应变率效应为

|

(4) |

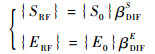

式中:

|

(5) |

式中:ERF和SRF为当前应变率下的模量和强度;E0和S0为参考应变率条件下对应的模量与强度; βDIFE和βDIFS分别为模量和强度动态增强因子。

1.2 损伤判据为了表述材料各方向达到损伤临界值后的损伤过程,本文采用Hashin准则的基本思想,考虑面内拉伸载荷下的典型失效模式,将单向复合材料层板的损伤分为纤维损伤和基体损伤,根据加载方式的不同损伤判据可表示为

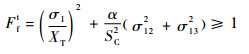

纤维拉伸破坏 (σ1≥0)

|

(6) |

纤维压缩破坏 (σ1 < 0)

|

(7) |

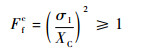

基体拉伸破坏 (σ2+σ3≥0)

|

(8) |

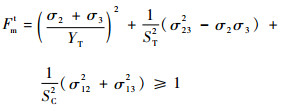

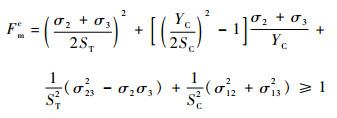

基体压缩破坏 (σ2+σ3 < 0)

|

(9) |

式中:Fft、Ffc、Fmt和Fmc分别为纤维拉伸损伤变量、纤维压缩损伤变量、基体拉伸损伤变量、基体压缩损伤变量;XT、XC、YT、YC、ST和SC分别为轴向拉伸、轴向压缩、横向拉伸、横向压缩、横向剪切和轴向剪切强度;α为剪切修正因子。通过Hashin准则,可以判断材料是否发生某相损伤,并进而产生损伤演化与积累。

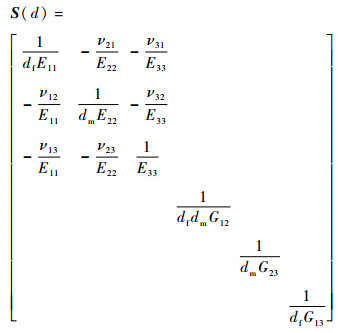

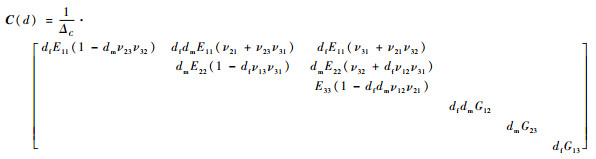

1.3 损伤模型考虑到树脂基复合材料结构在初始损伤后直至完全破坏之前存在累积损伤的过程,单纯使用Hashin损伤判据并不能很好地预测结构的最终失效,因此本文采用了连续损伤模型 (continuum damage model) 来描述复合材料结构的渐进破坏过程。对于连续损伤模型,通常可以通过引入标量或者矢量以较为全面的描述复合材料从初始损坏到完全破坏的发展过程。借鉴Matzenmiller等[14]的研究成果建立了描述纤维增强复合材料脆性损伤行为的损伤模型,通过引入损伤算子,实现了有效应力和真应力的连接。该模型属于应变控制材料模型,适合在商用有限元程序中实施。在本模型中,通过定义一个二阶对称张量来描述纤维束的损伤状态,其三维损伤柔度矩阵形式如下:

|

(10) |

相应的损伤刚度矩阵C(d) 则可表述为

|

式中:

|

df=(1-dft)(1-dfc) 为纤维断裂的全局损伤变量, dft、dfc分别为纤维拉伸、压缩对应的损伤演化变量;dm= (1-dmt)(1-dmc) 为基体破坏的全局损伤变量,dmt和dmc分别为基体拉伸、压缩相对应的损伤演化变量。

上述材料本构模型通过采用ABAQUS-VUMAT子程序实现。

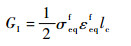

一旦上述Hashin准则中某一损伤准则满足,则相应的刚度系数将被削减。为了避免材料模型软化过程中所产生的损伤局部化特性,本文借鉴了文献[15-16]研究成果,将单元特征长度引入到损伤演化表达式,则单元耗散能可以表示为

|

(11) |

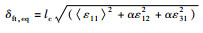

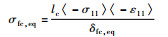

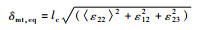

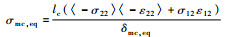

式中:lc为单元特征长度;GI为材料的Ⅰ型断裂能;σeqf与εeqf为材料的等效最大应力与等效失效应变。而不同失效模式下的损伤变量的演化,则采用式 (12) 表示:

|

(12) |

式中:dI为损伤演化变量, I为不同失效模式,本文结合Hashin失效判据采用了4种失效模式,δI, eq为全局等效位移;δI, eqf为对应失效模式下的损伤等效位移; δI, eq0为损伤起始时的等效位移。各损伤模式下的等效位移与等效应力公式如表 1所示,δI, eqf与δI, eq0则可由式 (13) 与式 (14) 得到:

|

(13) |

|

(14) |

式中:σI, eq0为初始损伤应力;eI为损伤模式所对应的权值。

根据上述理论编写VUMAT子程序程序流程图如图 1所示。

|

| 图 1 VUMAT子程序流程图 Fig. 1 Flowchart of VUMAT subroutine |

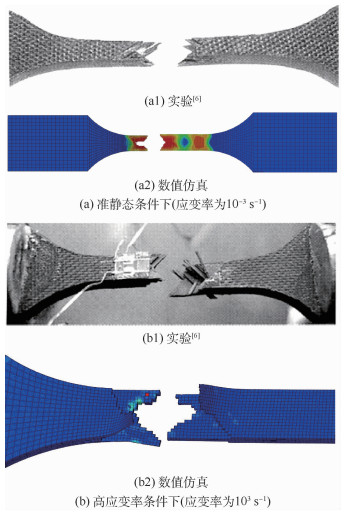

为了验证上述材料模型的有效性,文献[6]选择T700/Epoxy [(45/-45)4]s铺层层板试件,对准静态/高应变率2种条件下层板结构的破坏特性进行了研究,其中准静态拉伸取应变率为10-3 s-1、高速冲击拉伸应变率取103 s-1。图 2(a)为试件尺寸[6],厚度2.4 mm,数值仿真平台采用ABAQUS Explicit, 有限元模型如图 2(b)所示,模型层内模型采用8节点缩减积分实体单元C3D8R,而层间则加入内聚力单元COH3D,用以描述不同角度铺层间的界面损伤情况,层板材料与模型本构参数见表 2,材料模型则通过ABAQUS-VUMAT子程序导入。界面层材料等效参数及破坏强度如表 3和表 4所示。

| MPa | |||

| 等效参数 | Knn | Kss | Ktt |

| 数值 | 250 000 | 121 100 | 121 100 |

| 注:Knn-法向刚度;Kss-1方向刚度;Ktt-2方向刚度。 | |||

| MPa | |||

| 破坏模式 | 法向 | 1方向 | 2方向 |

| 界面强度 | 102 | 50 | 50 |

图 3所示为铺设方向为[(45/-45)4]s的试件在准静态和高应变率加载条件下拉伸断裂后的的破坏形貌,可以看到试件在载荷作用下,沿±45°方向出现断裂,且在图 3(a)所示的低应变率加载条件下,各层断口基本处于同一位置,未产生明显的层间损伤;而在图 3(b)所示的高应变率加载条件下,各层断口虽仍然延沿±45°方向断裂,但是断口位置出现偏移,且出现了明显层间分层损伤。而由数值仿真结果可知:数值模型可以较好地描述试件在不同加载条件下的断口破坏特点,特别是对于高应变率载荷,数值模型无论断口特点还是分层损伤的描述,均与实验结果一致。

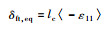

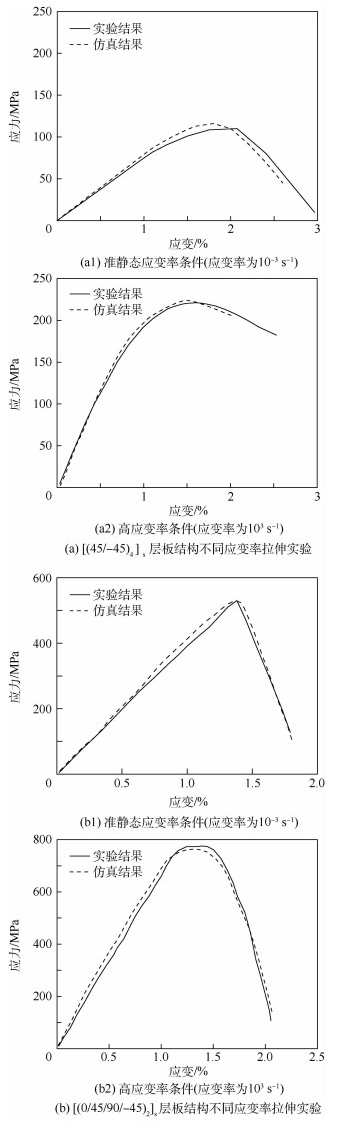

图 4所示为不同应变率条件下,由实验与数值仿真得到的2组不同铺层试件的拉伸应力-应变响应曲线,对比低应变率结果可知:2类试件在高应变率条件下出现了较为明显的模量与强度提升,即硬化现象,但不同应变率条件下材料的断裂能释放率变化则较小;对于2组不同铺层的试件,其应力-应变响应曲线也有所不同,对于±45°铺层主导的试件,当试件材料一旦出现损伤,无论在常应变率条件还是高应变率条件,均表现出了较为明显的非线性损伤特性,而当0°、90°铺层加入后,由于试件力学性能由其主导,因此在常应变条件下,其损伤特性近似为线性,而高应变条件下,非线性损伤特性又逐步体现出来;对比实验与数值仿真结果可知,数值仿真结果所得到各应变率条件下的材料模量及极限强度与实验结果相近,但高应变率条件下数值模型所得到的损伤起始及扩展过程与实验结果有一定差距,造成该问题的主要原因是:复合材料各铺层间的破坏模式不相同,并且各层间的破坏会相互影响,导致层板处于混合破坏模式,且各破坏模式下的断裂能计算误差相对较大,因此影响了数值模型对于材料损伤扩展过程的预测精度。

|

| 图 4 不同应变率条件下试件实验与数值仿真结果 Fig. 4 Results of experiment and numerical simulation of specimens under different strain rates |

本文针对高应变率条件下复合材料层板结构的面内损伤问题,构建了含应变率修正条件下的各向异性材料力学本构,采用数值方法研究了不同应变率条件下的层板结构变形损伤情况,并对比实验结果验证了数值模型的准确性,通过本文研究可以得到:

1) 纤维增强树脂基复合材料在不同应变率载荷作用下,其力学性能,特别是横向、剪切力学性能存在有明显应变率效应。

2) 本文以应变率作为修正因子,对材料刚度与极限强度进行修正,并结合Hashin准则与连续损伤模型,构建了考虑应变率效应的复合材料各向异性力学模型;该模型可准确描述层板结构在不同应变率条件下的破坏特征,并在材料刚度与最大应力计算中表现出较高精度。

3) 由于复合材料断裂应力水平由材料破坏模式与各模式下材料断裂能联合控制,因此本文所提出模型在材料损伤过程的预测中仍存在一定误差。

| [1] |

周元鑫, 江大志, 夏源明. 炭纤维静、动态加载下拉伸力学性能的试验研究[J].

材料科学与工艺, 2000, 8 (1): 12–15.

ZHOU Y X, JIANG D Z, XIA Y M. Static and dynamic tensile behavior of carbon fiber[J]. Material Science and Technology, 2000, 8 (1): 12–15. (in Chinese) |

| [2] | GILAT A, GOLDBERG R K, ROBERTS G D. Experimental study of strain-rate-dependent behavior of carbon/epoxy composite[J]. Composites Science and Technology, 2002, 62 (10-11): 1469–1476. DOI:10.1016/S0266-3538(02)00100-8 |

| [3] | HOSUR M V, ALEXANDER J, VAIDYA U K, et al. High strain rate compression response of carbon/epoxy laminate composites[J]. Composite Structures, 2001, 52 (3-4): 405–417. DOI:10.1016/S0263-8223(01)00031-9 |

| [4] | JADHAV A, WOLDESENBET E, PANG S S. High strain rate properties of balanced angle-ply graphite/epoxy composites[J]. Composites Part B:Engineering, 2003, 34 (4): 339–346. DOI:10.1016/S1359-8368(03)00003-9 |

| [5] |

黄桥平, 赵桂平, 卢天健. 考虑应变率效应的复合材料层板冲击动态响应[J].

西安交通大学学报, 2009, 43 (1): 72–76.

HUANG Q P, ZHAO G P, LU T J. Dynamic response with strain rate dependence of composite laminates[J]. Journal of Xi'an Jiaotong University, 2009, 43 (1): 72–76. DOI:10.7652/xjtuxb200901016 (in Chinese) |

| [6] |

王正浩, 赵桂平, 马君峰, 等. 碳/环氧树脂复合材料应变率效应的实验研究[J].

复合材料学报, 2007, 24 (2): 113–119.

WANG Z H, ZHAO G P, MA J F, et al. Experiment study on the strain rate behavior of carbon/epoxy composite materials[J]. Acta Materiae Compositae Sinica, 2007, 24 (2): 113–119. (in Chinese) |

| [7] | HARDING J, WELSH L M. A tensile testing technique for fibre-reinforced composites at impact rates of strain[J]. Journal of Materials Science, 1983, 18 (6): 1810–1826. DOI:10.1007/BF00542078 |

| [8] | CANTWELL W J, MORTON J. Geometrical effects on the high velocity impact response of CFRP[J]. Composite Structures, 1988, 10 (3): 247–265. DOI:10.1016/0263-8223(88)90022-0 |

| [9] | HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47 (2): 329–334. DOI:10.1115/1.3153664 |

| [10] | HASHIN Z. Analysis of stiffness reduction of cracked cross-ply laminates[J]. Engineering Fracture Mechanics, 1986, 25 (5): 771–778. |

| [11] | ALHASSANI S T S, KADDOUR A S. Strain rate effects on GRP, KRP and CFRP composite laminates[J]. Key Engineering Materials, 1998, 141-143 : 427–452. DOI:10.4028/www.scientific.net/KEM.141-143 |

| [12] | GUDEN M, YILDIRIM U, HALL I W. Effect of strain rate on the compression behavior of a woven glass fiber/SC-15 composite[J]. Polymer Testing, 2004, 23 (6): 719–725. DOI:10.1016/j.polymertesting.2004.01.004 |

| [13] | JOHNSON W S, MASTERS J E, WILSON D W, et al. High strain rate characterization of a glass/epoxy composite[J]. Journal of Composites Technology & Research, 2000, 22 (1): 3–11. |

| [14] | MATZENMILLER A, LUBLINER J, TAYLOR R L. A constitutive model for anisotropic damage in fiber-composites[J]. Mechanics of Materials, 1995, 20 (2): 125–152. DOI:10.1016/0167-6636(94)00053-0 |

| [15] | ULVEN C, VAIDYA U K, HOSUR M V. Effect of projectile shape during ballistic perforation of VARTM carbon/epoxy composite panels[J]. Composite Structures, 2003, 61 (1-2): 143–150. DOI:10.1016/S0263-8223(03)00037-0 |

| [16] | LAPCZYK I, HURTADO J A. Progressive damage modeling in fiber-reinforced materials[J]. Composites Part A:Applied Science and Manufacturing, 2007, 38 (11): 2333–2341. DOI:10.1016/j.compositesa.2007.01.017 |