目前,汽车液压制动系统大多采用真空助力,少数汽车采用电动助力 (如日产汽车公司的e-ACT制动系统[1]) 等其他形式的助力装置。采用真空助力制动的汽车需要发动机提供真空源,对于新能源车辆而言,需要另设相应的电机及真空泵来提供真空源,导致制动系统体积庞大、成本增加;采用电动助力制动的汽车在制动时无法切断制动器与人力操作的联系,因此在一定程度上影响了制动能量的回收效果[2-6]。同时,随着底盘主动安全技术的发展,对制动系统提出了主动制动的功能需求 (主动制动指在制动踏板未被踩下的情况下对全部或部分车轮施加的制动)[7]。

近年来,以电液制动 (EHB) 系统[8]和电子机械制动 (EMB) 系统[9]为代表的线控制动系统得到了很大的发展,其满足新能源车辆及未来主动安全技术对制动系统的要求。在线控制动系统中,踏板与主缸完全解耦,人力踩制动踏板仅提供制动信号,制动能量常由人力以外的其他供能装置供给。例如,EHB一般采用高压储液罐作为供能装置,其压力由电动液压泵产生,必要时可以实施主动制动;EMB在4个制动器上分别安装电机,并控制电机带动传动机构,直接将制动块压靠在制动盘上产生制动力。EHB因需要高压储液罐及额外的备份液压系统,系统结构不是很紧凑,且用于高压储液罐的泵及其驱动电机即使在未制动时也需频繁工作,使用寿命受到影响;EMB不需要制动液及液压管路,其制动响应速度快,但失效防护能力难以获得汽车制造商的信赖,且EMB无法继续使用传统的制动器,需要重新开发新式制动器及使用高性能电源,制造成本较高。

为解决上述问题,本文开发了一种集成电液制动 (IEHB) 系统,其兼有非线控制动系统的高可靠性、线控制动系统的主动制动功能、制动踏板感觉可设计等优点,集成制动助力、线控制动、再生制动及失效备份等功能。本文主要集中于对集成电液制动系统制动助力性能的研究。

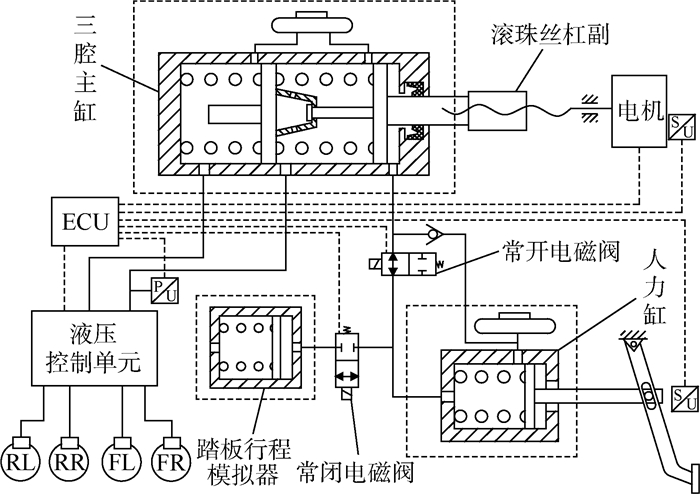

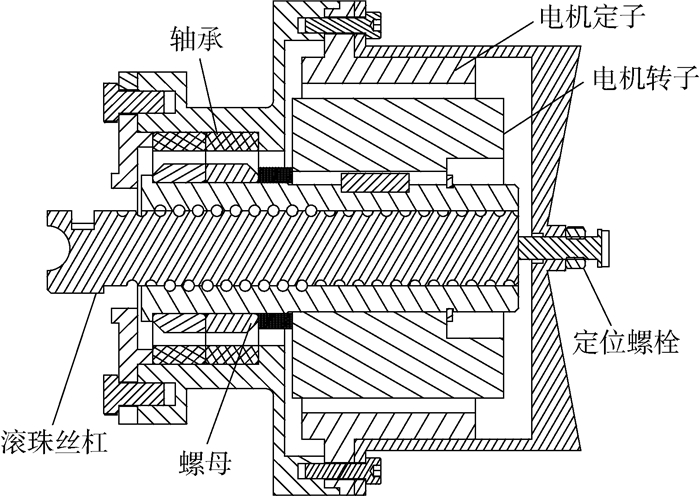

1 集成电液制动系统样机集成电液制动系统结构原理如图 1所示。

|

| 图 1 集成电液制动系统结构原理图 Fig. 1 Structural diagram of integrated electro-hydraulic brake system |

当制动踏板被踩下时,人力缸的制动液进入三腔主缸的低压腔,同时电子控制单元 (ECU) 根据踏板行程及电机转角信号控制电机促动三腔主缸产生液压,人力与电机力在三腔主缸第一活塞完成叠加,并推动活塞产生制动力,实现制动助力功能;若系统工作于线控模式,ECU控制常开电磁阀通电关闭、常闭电磁阀通电打开,人力缸内的制动液全部进入踏板行程模拟器,ECU通过控制电机单独促动三腔主缸产生制动力,制动踏板感觉由踏板行程模拟器提供。

当制动踏板未被踩下但ECU判断需实施主动制动或者其他控制装置发出主动制动请求时,制动系统工作于主动制动模式。类似于线控模式,此模式下ECU控制电机单独输出力矩推动三腔主缸2个高压腔建立压力,并且可以通过液压控制单元选择全部车轮或部分车轮实施制动并在必要时调整各轮缸制动压力。由于此模式下制动踏板未被踩下,电机通过传动装置驱动第一活塞时使得三腔主缸的低压腔容积增加,但可以通过单向阀进行补液,因此制动踏板不会因主动制动而产生不必要的运动。

对于装有再生制动装置的汽车,制动系统可工作于再生制动模式。其工作过程是:驾驶员踩下制动踏板,在汽车能源系统的储能装置 (如电池) 允许储能 (对电池来说即充电) 且仅依靠再生制动即足以产生所期望制动减速度的情况下,可采用纯再生制动模式,此时常开电磁阀通电关闭、常闭电磁阀通电打开,摩擦制动不介入,由再生制动力实现期望制动减速度,制动踏板感觉由踏板行程模拟器提供;若仅依靠再生制动不足以产生所期望制动减速度,可采用摩擦制动与再生制动同时工作的混合制动模式,即在进行再生制动的同时令三腔主缸输出压力至轮缸施加摩擦制动;如果汽车能源系统的储能装置不允许储能,则仍应选择制动助力模式。

当制动系统的电子控制装置、执行机构或传感器发生故障时,可通过人力缸将驾驶员踩踏板力传递到三腔主缸低压腔内,从而促动三腔主缸产生制动力实施失效备份制动。

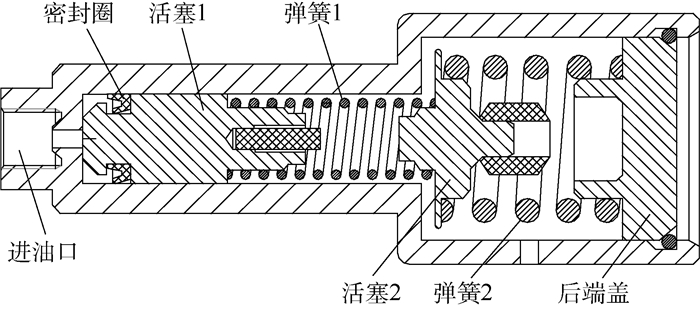

1.1 人力缸人力缸直接与制动踏板连接,并通过液压将人力传递至三腔主缸低压腔。如图 2所示,人力缸的结构与单活塞主缸结构类似。弹簧1为活塞回位弹簧;当人力缸发生液压泄露时,为防止驾驶员出现恐慌心理,在缸体内加入刚度较大的弹簧2提供脚感;为便于测试,在缸体上增加了液压传感器接口。根据汽车行业标准QC/T 311—2008[10],选取人力缸直径Dh=20.64 mm,人力缸活塞有效最大工作行程为36 mm。

|

| 图 2 人力缸剖面图 Fig. 2 Cross-sectional diagram of pedal cylinder |

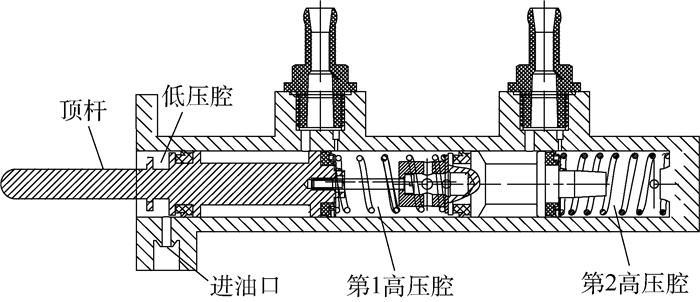

三腔主缸是集成电液制动系统的核心部件,实现了人力和电机力的叠加。在串联双腔主缸的基础上,设计了三腔主缸,如图 3所示。2个高压腔与传统双腔主缸相同,低压腔连接人力缸,从而将人力传递至高压腔。当主缸活塞位于初始位置时,2个高压腔活塞皮碗正好位于各自腔内的旁通孔与补偿孔之间;当制动踏板被踩下时,踏板传动机构通过推杆推动人力缸活塞,人力缸的制动液进入低压腔并推动三腔主缸第1高压腔活塞前移,直至皮碗完全掩盖住旁通孔后,第1高压腔内液压升高,在液压和弹簧力的作用下,继而推动第2高压腔活塞前移,第2高压腔内液压随之升高,液压最终被传递至制动器并产生制动力;当制动解除时,制动踏板、人力缸活塞、三腔主缸活塞及轮缸活塞在各自的回位弹簧力的作用下回位。

|

| 图 3 三腔主缸剖面图 Fig. 3 Cross-sectional diagram of 3-chamber master cylinder |

根据QC/T 311—2008[10],选取三腔主缸的直径Dm=22.22 mm,工作行程为 (18+18) mm,即活塞1工作行程为36 mm,活塞2工作行程为18 mm;为使得三腔主缸行程与人力缸行程一致,顶杆的直径Dp=8.2 mm。

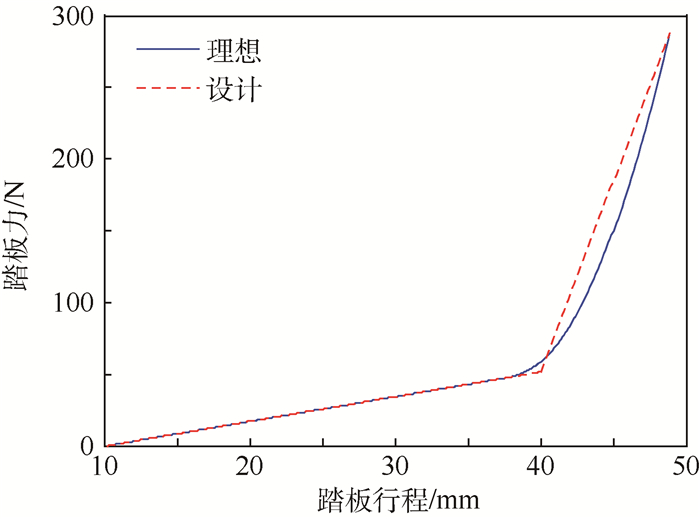

1.3 踏板行程模拟器当系统工作于线控及再生制动模式时,制动踏板与三腔主缸是解耦的。因此,需要踏板行程模拟器来提供踏板感觉,给驾驶员传递制动反馈信息,而踏板行程模拟器提供的脚感应尽量与传统真空助力制动系统相同,如图 4所示。

|

| 图 4 踏板行程-踏板力曲线 Fig. 4 Curves between pedal stroke and pedal force |

为提供良好的踏板感觉,将理想踏板力曲线简化成2条直线,并用2个不同刚度的弹簧分别模拟这2条直线[11]。踏板行程模拟器的结构如图 5所示。制动液进入踏板行程模拟器后,推动活塞1前移,刚度较小的弹簧1被压缩,同时产生回位力及脚感;当活塞行程走到8 mm时 (制动踏板杠杆比为5),弹簧1达到最大压缩行程,制动液进而推动活塞2并使弹簧2产生形变,提供脚感。由图 4可知,所设计的踏板力曲线可以较好地跟随理想踏板力曲线。

|

| 图 5 踏板行程模拟器剖面图 Fig. 5 Cross-sectional diagram of pedal stroke simulator |

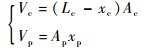

助力总成的结构如图 6所示。为减小系统的轴向尺寸,选择中空无刷直流电机,滚珠丝杠副将电机的旋转运动转化为直线运动,通过滚珠丝杠推动三腔主缸顶杆在主缸内建立液压。为提高液压建立速率,省去了减速机构,中空电机的转子通过花键与滚珠丝杠副的螺母直接连接,定位螺栓用于调整丝杠与顶杆之见的间隙 (即空行程)。

|

| 图 6 助力总成剖面图 Fig. 6 Cross-sectional diagram of booster actuator |

系统主要由电子、机械及液压3个子系统组成,为分析系统的液压建立特性,分别对3个子系统进行动力学建模。

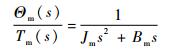

2.1 电机及传动子系统模型电机及传动机构的传递函数可以表示为

|

(1) |

式中:Θm(s) 为电机转子转角;Tm(s) 为电机输出扭矩;Jm为电机转子转动惯量;Bm为电机阻尼系数。

系统结构图如图 7所示。图中:θp为踏板转角。可得系统运动方程为

|

| 图 7 系统结构图 Fig. 7 Diagram of system structure |

|

(2) |

式中:θm为电机转角;f(t) 为三腔主缸反馈及系统损失力矩总和。

由式 (2) 可得集成电液制动系统的动力学模型如下:

|

(3) |

式中:x1和x2分别为电机转子的转角及角速度。

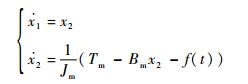

2.2 液压子系统模型Dardanelli等[12]指出,制动主缸与轮缸之间的液压动力学可以用连续方程[13]来描述:

|

(4) |

|

(5) |

式中:Qc和Qp分别为制动液流出主缸与流入轮缸的体积流率;pc和pp分别为主缸和轮缸的液压;Vc和Vp分别为主缸和轮缸的体积;Ac和Ap分别为主缸及轮缸的活塞截面积;Lc为主缸活塞最大行程;xc为主缸活塞行程;xp为轮缸活塞行程;β为制动液的体积模量。

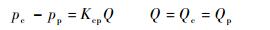

假设制动液流动是层流的,则制动液在主缸与轮缸间的流动过程可表示为[14]

|

(6) |

|

(7) |

式中:Kcp为制动液层流系数;Q为制动液体积流量;mp为活塞和卡钳的总质量;kp为活塞和卡钳等效刚度;Fc为夹紧力;xgap为卡钳与制动盘之间的间隙。

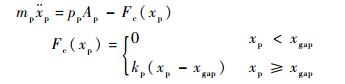

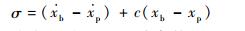

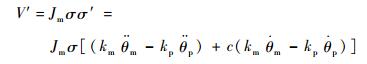

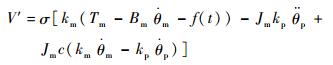

3 制动助力控制算法与PID控制相比,滑模控制能够克服系统的不确定性,对干扰和未建模动态具有较强的鲁棒性,并被广泛应用于电控驱动、汽车动力学控制等领域[15]。系统工作于制动助力模式时,为保障良好的脚感[16],需控制滚珠丝杠跟随踏板推杆运动,包括行程及速度。因此,本文提出了一种滑模控制算法。在D域定义滑模面为

|

(8) |

式中:c为正的设计参数;xb=kmθm为滚珠丝杠的行程;xp=kpθp为人力缸活塞行程;θm和θp可由传感器测量得到。

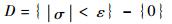

D域可表示为

|

式中:ε为整数。

将Lyapunov方程定义为

|

(9) |

对其求导,可得

|

(10) |

将式 (2) 代入式 (10),可得

|

(11) |

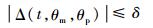

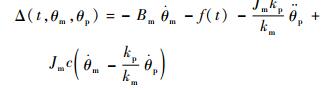

假设σ在D域内满足下列不等式:

|

其中:δ为已知的正数。

|

(12) |

将式 (12) 代入式 (11),可得

|

(13) |

令

|

式中:K为正的设计参数。将Tm代入式 (13),得

|

(14) |

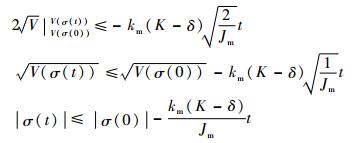

由式 (9) 和式 (14) 得

|

(15) |

或

|

(16) |

合并式 (15) 和式 (16) 得

|

因此,σ可以在有限时间内达到滑模面σ=0,同时由式 (14) 可知本文算法是稳定的。

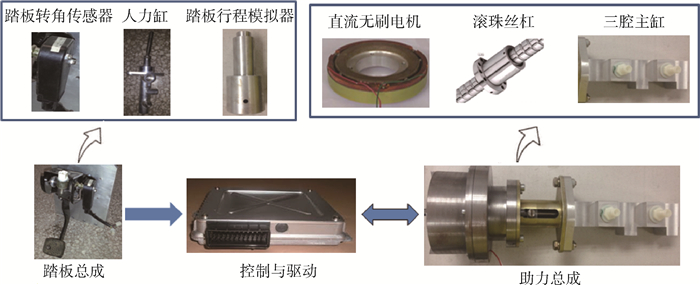

4 实车验证为验证本文算法及系统其他功能,对集成电液制动系统进行了实车验证 (系统样机组成见图 8),并将样机安装于电动试验车上。人力缸通过加工的零部件安装于防火墙上,替换原有制动主缸,踏板转角传感器通过2个螺栓安装于制动踏板支架侧面,助力总成及电磁阀块安装于前舱,三腔主缸低压腔与人力缸出油口相连,三腔主缸2个高压腔与原车制动管路连接。因试验车辆暂不支持能量回收,故未作再生制动功能的实车验证。

|

| 图 8 集成电液制动系统样机 Fig. 8 Physical prototype of IEHB system |

图 9为本文算法实车测试结果。从图 9(a)可以看出,因为本文算法的介入,制动踏板力显著减小,且踏板力曲线连续平滑,踏板感觉良好。图 9(b)为三腔主缸低压腔及高压腔液压的曲线图。图 9(c)为电机输出力矩,制动踏板松开时,由于主缸液压的回位冲击,此时电机力矩显著减小,主缸完全泄压后,电机输出反向力矩控制滚珠丝杠回到初始位置。图 9(d)表征了σ以及推杆 (与人力缸活塞固连) 和滚珠丝杠的行程及速度,在制动初始阶段,由于滚珠丝杠与三腔主缸顶杆之间存在间隙,σ>0;当本文算法介入后,σ迅速减小至0,整个制动过程中,滚珠丝杠始终跟随推杆运动,包括行程和速度。

|

| 图 9 制动助力功能测试结果 Fig. 9 Test results for brake booster function |

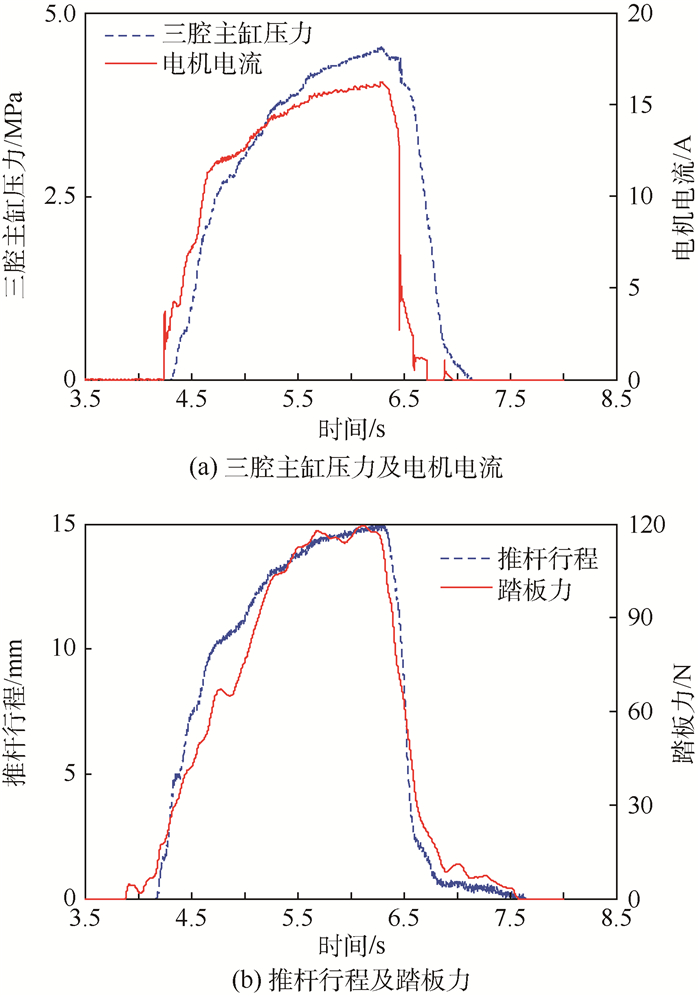

线控制动时,控制器给2个电磁阀通电,常开电磁阀关闭,常闭电磁阀打开,此时人力缸的制动液进入踏板行程模拟器内,三腔主缸由电机单独推动,线控制动实车测试结果如图 10所示。在4.25 s,制动踏板被踩下,电机电流突增至4 A左右,用以补偿系统惯性及静摩擦等干扰因素,当滚珠丝杠被推动后,电机电流迅速降低;在6.30 s,制动踏板松开,电机电流迅速降低,使得三腔主缸活塞在液压作用下迅速回位实现减压;在6.45 s和6.60 s,电机电流2次增高,以防止因活塞回位太快而在主缸内形成负压。推杆行至8 mm时,由于此时踏板行程模拟器内两段弹簧之间的切换,踏板力有一段微小的卡顿,但总体而言,整个制动过程中,踏板感觉连续且平滑。

|

| 图 10 线控制动功能测试结果 Fig. 10 Test results for brake-by-wire function |

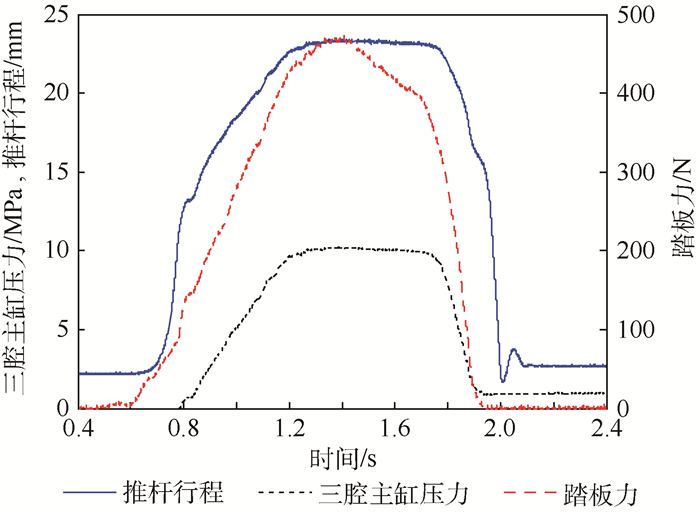

当系统出现电失效时,人力缸制动液进入三腔主缸低压腔,并单独推动主缸活塞前移产生制动力。根据计算,当试验车行驶于理想附着路面时,制动减速度与主缸液压近似相等。从图 11可以看出,制动响应时间小于0.6 s;主缸最大建立液压大于10 MPa;最大踏板力小于500 N。制动响应时间、制动强度及踏板力均满足GB 21670—2008[17]关于行车制动的技术要求。因此,系统人力备份制动功能符合法规要求。

|

| 图 11 人力备份制动功能测试结果 Fig. 11 Test results for manpower backup brake function |

1) 研究开发了一种集成电液制动系统,系统集成制动助力、线控制动及人力备份制动等功能。

2) 为研究集成电液制动系统的制动助力性能,提出了滑模控制算法,并用Lyapunov方程证明了本文算法的稳定性。

3) 对试验电动车进行改装并安装系统样机,通过实车试验验证了本文算法对系统制动助力性能的改善,且制动踏板脚感连续平滑,同时验证了系统可以实现线控制动及人力备份制动功能,满足制动法规要求。

下一步研究将侧重于集成电液制动系统与底盘主动安全技术及再生制动系统之间的协调工作。

| [1] | OSHIMA T, FUJIKI N, NAKAO S, et al. Development of an electrically intelligent brake system[J]. SAE International Journal of Passenger Cars-Mechanical Systems, 2011, 4 (1): 399–405. DOI:10.4271/2011-01-0568 |

| [2] | AHN J K, JUNG K H, KIM D H, et al. Analysis of a regenerative braking system for hybrid electric vehicles using an electro-mechanical brake[J]. International Journal of Automotive Technology, 2009, 10 (2): 229–234. DOI:10.1007/s12239-009-0027-z |

| [3] | 姬芬竹, 杜发荣, 朱文博. 基于制动意图识别的电动汽车能量经济性[J]. 北京航空航天大学学报, 2016, 42 (1): 21–27. JI F Z, DU F R, ZHU W B. Electric vehicle energy economy based on braking intention identification[J]. Journal of Beijing University of Aeronautics and Astronautics, 2016, 42 (1): 21–27. (in Chinese) |

| [4] | 姬芬竹, 周晓旭, 朱文博. 线控制动系统踏板模拟器与制动感觉评价[J]. 北京航空航天大学学报, 2015, 41 (6): 989–994. JI F Z, ZHOU X X, ZHU W B. Pedal simulator and braking feel evaluation in brake by wire system[J]. Journal of Beijing University of Aeronautics and Astronautics, 2015, 41 (6): 989–994. (in Chinese) |

| [5] | 刘丽君, 姬芬竹, 杨世春, 等. 基于ECE法规和I曲线的机电复合制动控制策略[J]. 北京航空航天大学学报, 2013, 39 (1): 138–142. LIU L J, JI F Z, YANG S C, et al. Control strategy for lector-mechanical braking based on curves of ECE regulations and ideal braking force[J]. Journal of Beijing University of Aeronautics and Astronautics, 2013, 39 (1): 138–142. (in Chinese) |

| [6] | 董晗, 刘昕晖, 王昕, 等. 并联式液压混合动力系统制动能量回收特性[J]. 吉林大学学报 (工学版), 2014, 44 (6): 1655–1663. DONG H, LIU X H, WANG X, et al. Parallel hydraulic braking regenerative characteristics[J]. Journal of Jilin University (Engineering and Technology Edition), 2014, 44 (6): 1655–1663. (in Chinese) |

| [7] | 邓伟文, 丁能根, 吴坚. 具有电动制动助力和线控制动功能的电液复合制动系统: 201310576356. 5[ P].2014-02-05.DENG W W, DING N G, WU J.Electro-hydraulic braking system with electric brake booster and brake-by-wire functions:201310576356.5[P].2014-02-05(in Chinese). |

| [8] | MILANES V, GONZALEZ C, NARANJO J E, et al. Electro-hydraulic braking system for autonomous vehicles[J]. International Journal of Automotive Technology, 2010, 11 (1): 89–95. DOI:10.1007/s12239-010-0012-6 |

| [9] | LEE K J, KI Y H, CHEON J S, et al. Approach to functional safety-compliant ECU design for electro-mechanical brake systems[J]. International Journal of Automotive Technology, 2014, 15 (2): 325–332. DOI:10.1007/s12239-014-0033-7 |

| [10] | 全国汽车标准化技术委员会. 汽车液压制动主缸性能要求及台架试验方法: QC/T 311-2008[S]. 北京: 中国计划出版社, 2008. National Technical Committee of Auto Standardization.Performance requirements and bench test methods of automobile brake master cylinder:QC/T 311-2008[S].Beijing:China Planning Press, 2008(in Chinese). |

| [11] | 雍加望, 高峰, 丁能根, 等. 压力顺序调节制动系统及其硬件在环试验[J]. 吉林大学学报 (工学版), 2016, 46 (4): 1070–1075. YONG J W, GAO F, DING N G, et al. Hardware-in-the-loop test for a braking system of pressure regulation individually[J]. Journal of Jilin University (Engineering and Technology Edition), 2016, 46 (4): 1070–1075. (in Chinese) |

| [12] | DARDANELLI A, ALLI G, SAVARESI S M.Modeling and control of an electro-mechanical brake-by-wire actuator for a sport motorbike[C]//5th IFAC Symposium on Mechatronic Systems.Boston:IFAC Press, 2010:524-531. |

| [13] | MERRITT H E. Hydraulic control systems[M]. London: Wiley, 1967: 187. |

| [14] | CASTRO R D, TODESCHINI F, ARAUJO R E, et al. Adaptive-robust friction compensation in a hybrid brake-by-wire actuator[J]. Journal of Systems and Control Engineering, 2014, 228 (10): 769–786. |

| [15] | VADIM I U. Nonlinear and optimal control theory[M]. Berlin: Springer, 2008: 126. |

| [16] | DALFIO N, MORGANDO A, SORNIOTTI A. Electro-hydraulic brake systems:Design and test through hardware-in-the-loop simulation[J]. International Journal of Vehicle Mechanics and Mobility, 2006, 44 (s1): 378–392. |

| [17] | 全国汽车标准化技术委员会. 乘用车制动系统技术要求及试验方法:GB 21670-2008[M]. 北京: 中国标准出版社, 2008: 16-18. |