液体姿轨控发动机燃气自增压系统是利用可贮存的增压介质(通常为单组元液体工质)分解产生热气对推进剂贮箱进行增压的系统。其增压介质分解后生成的燃气大部分流向系统外部,对外部推进剂贮箱增压,而剩余的小部分燃气流回系统的自身工质贮箱实现对增压介质的增压,从而保证系统连续循环地工作。这样,动力系统中不再使用高压气瓶,增压介质以可存贮的低压液体形式存在,有效地减小了推进系统的重量,节省了体积。因此,研究燃气自增压系统对小型化、轻质化和预包装长期在轨的推进系统,以满足航天器轨道调节、姿态控制等小推力任务要求具有十分重要的现实意义和发展空间。

燃气自增压系统主要包括往复活塞泵燃气自增压系统和差动活塞式燃气自增压系统。20世纪70年代早期,Pearson[1]就对以单组元MMH为推进剂的燃气自增压系统进行了研究。从1989年开始,美国劳伦斯利弗莫尔国家实验室(Lawrence Livermore National Laboratory,LLNL)开始了对往复活塞泵燃气自增压系统的系列研究[2],其分别在1993年和1994年进行了单组元肼往复活塞泵燃气自增压系统的地面试验[3-4],并且在1994年成功完成了火箭飞行试验[5]。20世纪后期到21世纪初,LLNL又对采用过氧化氢的往复活塞泵燃气自增压系统进行了研究[6]。同一时期,LLNL在比较成熟的单组元往复活塞泵燃气自增压系统的基础上,进行了往复活塞泵燃气自增压动力系统的研究,其研究目标是为火星探测的地质标本返回飞行器提供上升及姿轨控动力[7-9]。1998年,普瑞梅克斯航空公司(Primex Aerospace Company)对采用单组元MMH的差动活塞式燃气自增压系统进行了原理及试验研究[10]。国内,邹宇和李平[11]于2010年对燃气自增压系统在姿轨控动力系统中的应用进行了概括。李淑艳等[12]于2012年提出了一种新型的活塞泵燃气增压姿轨控发动机系统方案。刘洌和梁国柱[13]于2015年在液体姿轨控发动机增压系统方案优化选择研究中对差动活塞式燃气自增压系统进行了性能研究。

对于差动活塞式燃气自增压系统,目前国内外还很少见到相关的设计方法,因此有必要建立起系统的设计方法,为工程应用打下基础。针对基于单组元肼类工质的液体姿轨控发动机差动活塞式燃气自增压系统,本文将分析系统的工作原理,提出系统的参数设计方法和流程,给出系统的起动压力计算模型和自锁状态计算方法,并进行实例研究。

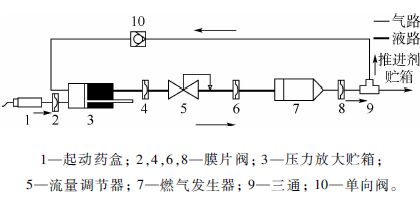

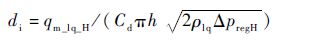

1 工作原理差动活塞式燃气自增压系统由压力放大贮箱、流量调节器、燃气发生器、单向阀、起动药盒、膜片阀和连接液气管道等组成。系统原理如图 1所示。

|

| 图 1 差动活塞式燃气自增压系统原理简图 Fig. 1 Schematic of differential piston warm gas self-pressurization system |

燃气自增压系统接到工作指令后,系统即进入起动充填状态。先起动起动药盒,固体药剂点火燃烧,产生高温高压燃气,热燃气冲破膜片阀充入压力放大贮箱的气体腔,并通过压力放大活塞挤压贮箱内的单组元肼类工质,当工质达到一定压力之后,冲破膜片阀并流经流量调节器进入燃气发生器。肼类工质在燃气发生器中经催化剂床催化分解,产生高温高压燃气,燃气达到一定压力后即冲破膜片阀填充下游气体管路及下游发动机推进剂贮箱。充填过程中,气体管路和推进剂贮箱中的压力均逐渐升高,而活塞上游固体药剂燃烧后产生的燃气从最初的高压逐渐开始降低;当气体管路压力大于压力放大贮箱气体腔压力时,单向阀打开,管路中气体流入压力放大贮箱对其气体腔进行增压,使气体腔压力增大,而液体腔压力在活塞的放大作用下同步增大,从而使压力放大贮箱液体腔中单组元工质持续向下游流动,致使气体管路和推进剂贮箱压力进一步增大,气体管路中气体继续流入压力放大贮箱气体腔对其增压,因而再次使液体腔压力升高、气体管路压力升高,即在此正反馈机制的作用下,系统压力加速上升直至流量调节器出口腔压力达到设定的关闭压力,流量调节器关闭、自锁,则燃气发生器停止工作,燃气自增压系统起动充填过程完成,进入发动机工作待命状态。

下游发动机接到工作指令后,头部电磁阀打开推进剂流入,开始进入工作状态(发动机起动或再起动)。推进剂贮箱因推进剂的流出导致贮箱气垫体积增大、压力降低,压力的降低传导至上游流量调节器出口腔,流量调节器打开,单组元工质从压力放大贮箱通过流量调节器流入燃气发生器产生燃气对下游补压,而压力放大贮箱因单组元工质流出造成气体腔体积增大、压力降低,当气体腔压力小于单向阀上游气体管路压力时,单向阀打开,燃气自增压系统进入正反馈的工作状态。

燃气自增压系统中压力的稳定靠流量调节器和单向阀配合实现。流量调节器是一个自维持元件,通过内部弹簧设定点与流量调节器出口腔压力之间的比较来控制压力。当流量调节器出口腔压力低于内部弹簧设定点时,流量调节器打开;反之,则关闭。单向阀的作用是阻止压力放大贮箱中燃气通过单向阀逆向流出。工作过程中,当单向阀上下游压力差超过其设计压差后,上游肼类工质分解的燃气可以通过单向阀流向压力放大贮箱,填充气体腔并通过压力放大活塞对肼类工质贮箱增压,实现对系统中工质贮箱的自增压过程。系统的正常工作过程是通过流量调节器开、闭循环调节流量(不致因系统正反馈作用导致系统压力无限升高)以及不断经单向阀向压力放大贮箱气体腔补充燃气,以实现下游发动机推进剂贮箱增压压力在设计值附近允许范围内上下小幅波动保持动态稳定的过程。

2 参数设计模型在给定系统下游发动机推进剂贮箱工作时所需额定增压压力、最大增压气体流量,以及增压气体温度、推进剂贮箱初始气垫体积等参数后,即可对系统主要部件重要参数进行设计计算。本文的系统参数设计方法是根据系统环路特性以压力平衡和流量平衡为主线的闭环式设计方法。

2.1 系统平衡方程燃气自增压系统设计的关键问题之一是满足推进剂贮箱增压所需的燃气流量和控制好系统各组件的流阻。

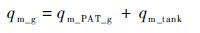

压力平衡方程:

|

(1) |

|

(2) |

流量平衡方程:

|

(3) |

|

(4) |

式中:plq为压力放大贮箱液体腔压力;pg为压力放大贮箱气体腔压力;∑Δpj为燃气自增压系统自身回路流阻;pthree为三通管道中气体压力;ptankH为推进剂贮箱所需增压压力(一般状态下为ptank);Δpthree-tank为三通和推进剂贮箱间管路流阻;qm_lq为液路流量;qm_g、qm_PAT_g和qm_tank分别为三通的入口质量流量、三通流往压力放大贮箱气体腔质量流量和三通流往推进剂贮箱质量流量。

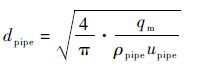

2.2 管道计算模型管道直径计算如下:

|

(5) |

式中:qm和ρpipe分别为流体(液体或气体)质量流量和密度;upipe为管道设计流速(工程上,液体管道和气体管道的最大设计流速可分别取为8 m/s和50 m/s)。

此处管道压力损失主要是沿程压力损失,局部压力损失主要体现在管道之间连接的阀门等组件上,分别在各组件模型中进行处理。管道压降为

|

(6) |

式中:lpipe为管道长度;λ为流阻系数,其值由试验确定,对于光滑管道,由莫迪图可以拟合:

|

(7) |

式中:Re为管道雷诺数。

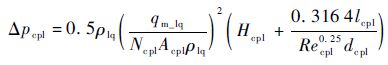

2.3 燃气发生器计算模型燃气发生器由毛细管喷注器和前后双床结构催化剂床组成。单组元肼类工质作为增压介质。

对于肼、水组成的肼类工质,工作过程中,其进入燃气发生器后,经喷注器的分配,均匀地、大面积地进入催化剂床,催化分解成高温、高压的氨、氮、氢、水气体混合物。该肼类工质催化分解式为

|

(8) |

式中:a和c分别为肼和水的摩尔数;y为氨的解离度。以已知的燃烧室压力、工质中肼和水的质量分数以及氨的解离度,依据式(8)可进行热力计算,得出生成气体的热力学参数。

燃气发生器需设计计算的主要参数有催化剂床床径、床长、粗颗粒催化剂床床长、催化剂床压降、毛细管内径、毛细管长度、毛细管数量、毛细管压降、燃气发生器压降等。

毛细管压降:

|

(9) |

式中:ρlq为单组元工质密度;dcpl、lcpl、Ncpl、Acpl、Recpl和Hcpl分别为毛细管内径、长度、根数、单根截面积、雷诺数和流阻系数(喷入催化剂床内取1.5[14])。

催化剂床压降可用选定的催化剂床载荷、比表面积、孔隙率,以及设计计算所得的催化剂床床长、床内分解气体比容、床出口处气体压力等参数,根据双床结构的床流阻经验公式进行计算,具体见文献[14]。燃气发生器其他参数设计和计算的具体方法在文献[14]中也均已给出。

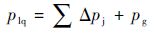

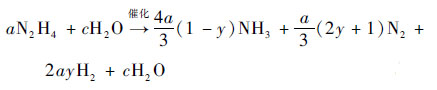

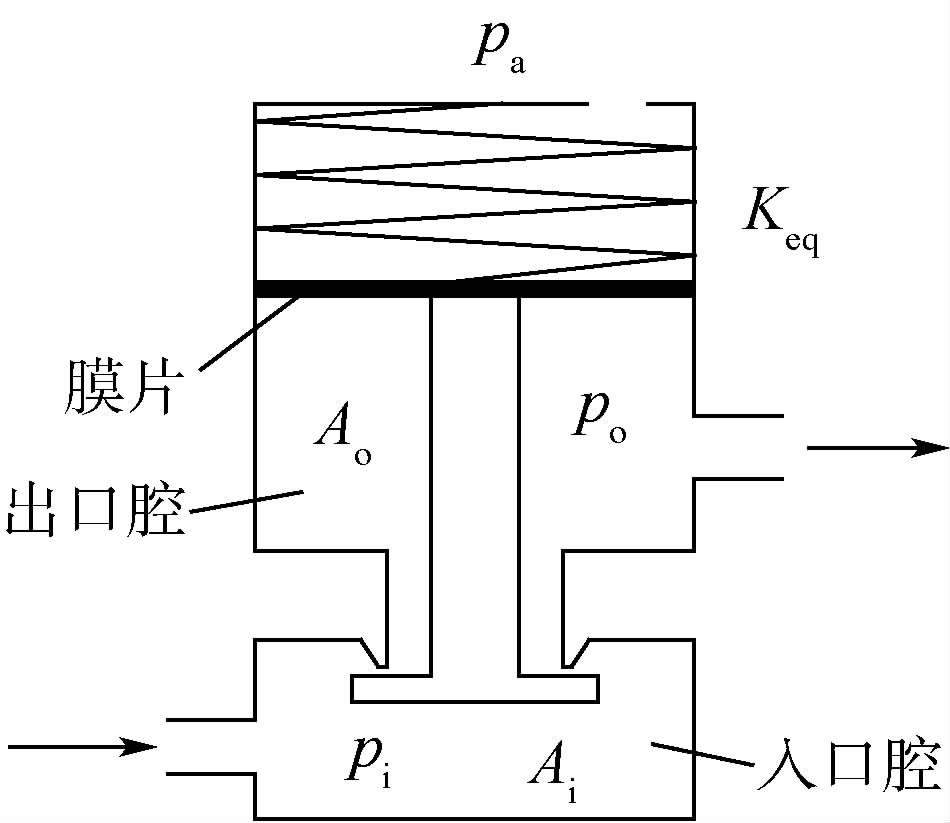

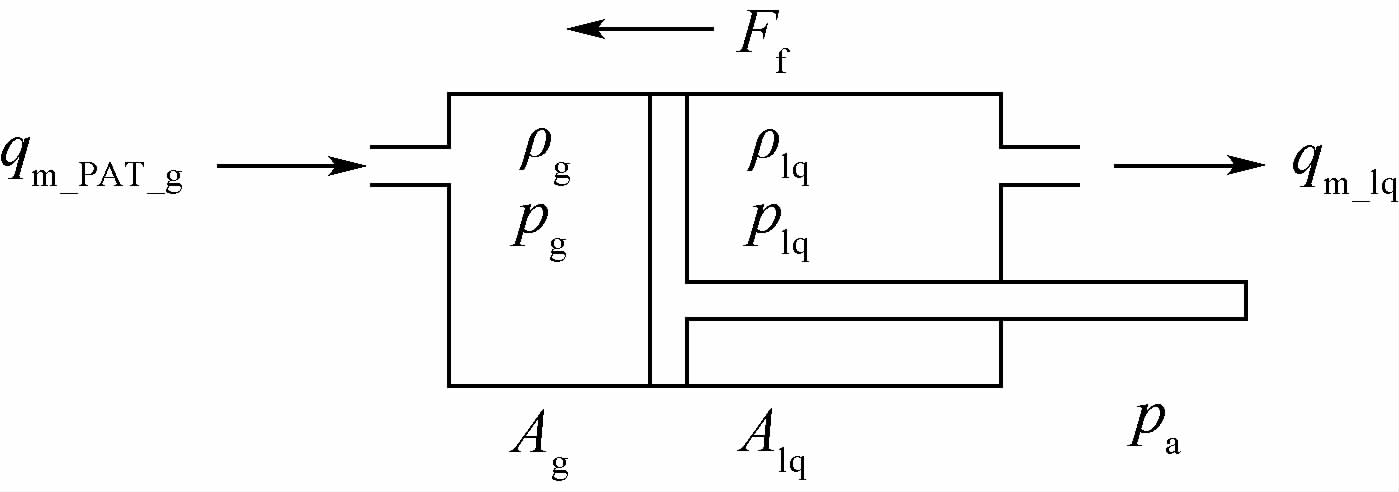

2.4 流量调节器计算模型为满足小型化和轻质化要求,流量调节器选用空间要求小、刚度大的蝶簧作为其弹性元件,根据流量调节器的阀芯受力可计算选定蝶簧类型及组合型式[15],并结合膜片计算出等效弹簧刚度Keq。流量调节器原理如图 2所示。

|

| 图 2 流量调节器原理简图 Fig. 2 Schematic of liquid regulator |

流量调节器出口腔和入口腔在某一压力状态下阀芯达到关闭的临界状态,设定此时的出、入口腔压力分别为出、入口腔关闭压力po_off和pi_off;设定下游推进剂贮箱所需最大增压气体流量为系统的额定流量,则处于此流量下的工况为系统的额定工况。

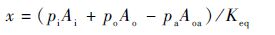

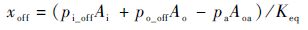

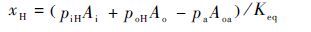

流量调节器一般工作状态时阀芯位移x、关闭时(临界关闭状态时)阀芯位移xoff和额定工作时阀芯位移xH分别为

|

(10) |

|

(11) |

|

(12) |

式中:pi和po分别为阀芯一般工作状态时入口和出口压力;pa为环境压力;Ai和Ao分别为入口腔受力面积和出口腔等效受力面积;Aoa为膜片受环境压力作用的等效面积;piH和poH分别为额定工作时入口腔和出口腔压力。

式(11)减去式(12)可得额定工作时阀门开度为

|

(13) |

由于Ai<<Ao,因此在初步设计时可忽略(pi_off-piH)Ai项的影响。流量调节器出口腔临界关闭压力与额定工作压力的差值需设计时给定,即po_off-poH需给定,实例中取为0.2 MPa。

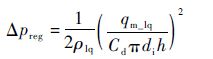

流量调节器压降为

|

(14) |

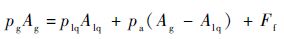

式中:Cd为流量系数;di为阀芯入口受力面直径,依据流量调节器设计给定的额定压降ΔpregH(ΔpregH=piH-poH)和液路额定设计流量qm_lq_H可得阀芯入口受力面直径,计算如下:

|

(15) |

较大的流量调节器额定压降ΔpregH可以获得较高的流量调节器响应速率和调节能力,但较高的流量调节器额定压降会使流量调节器上游的压力较高,造成系统承压能力要求提高、系统质量增大,因此应该选取合适的ΔpregH,实例取为1.0 MPa。

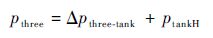

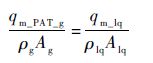

2.5 压力放大贮箱计算模型压力放大贮箱采用差动活塞式结构,其可划分为气体腔、液体腔和活塞等3部分,如图 3所示。

|

| 图 3 压力放大贮箱原理简图 Fig. 3 Schematic of pressure amplified tank |

活塞移动时,满足位移量平衡,即气体腔增大长度等于液体腔减小长度:

|

(16) |

式中:Ag和Alq分别为活塞气和液端受力面积;ρg为气体密度。

当处于稳态或准稳态工作状态时,活塞匀速向液腔移动,其两端受力平衡,则

|

(17) |

式中:Ff为活塞所受摩擦力。

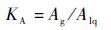

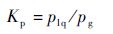

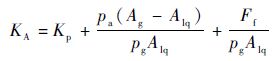

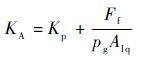

压力放大贮箱活塞面积比KA和压力放大比Kp分别定义如下:

|

(18) |

|

(19) |

式(17)两端同除以pgAlq,可得

|

(20) |

式中:pa(Ag-Alq)<<pgAlq,故初步设计时等式右端第2项可忽略,则得KA与Kp的近似关系为

|

(21) |

Kp由系统自身回路管路压力设计情况决定,由式(1)和式(19)即知

|

(22) |

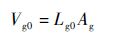

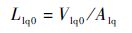

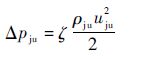

气体腔初始体积为

|

(23) |

液体腔初始体积和长度分别为

|

(24) |

|

(25) |

式中:Lg0为气体腔初始长度;Mp为初始单组元工质质量。

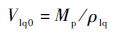

2.6 其他局部压力损失组件模型对于系统中单向阀、膜片阀、三通等长径比小或流体流动方向面积变化大的组件,忽略沿程摩擦损失,认定为局部压力损失组件,其压力损失为

|

(26) |

式中:ζ为组件局部压力损失系数;ρju和uju分别为组件中流体密度和速度。

2.7 起动药盒及起动压力计算模型将系统起动充填过程中起动药盒点火到单向阀打开前的工作过程称为前起动过程,将单向阀打开后到流量调节器关闭自锁的工作过程称为后起动过程。系统后起动过程是正反馈工作过程(再起动或正常工作过程也是正反馈工作过程),因此只需满足前起动过程的顺利进行,即可实现系统的顺利起动。对于系统起动充填过程,作如下假设:①压力放大贮箱工作过程是准稳态过程;②系统是绝热的;③燃气发生器产生的燃气在流动过程中是不可压缩的冻结流;④不考虑起动药盒中固体药剂的点火和燃烧时间,认为该过程瞬间完成;⑤不考虑固体药剂起动燃气进入压力放大贮箱的建压时间;⑥热燃气是理想气体;⑦不考虑膜片阀打开后的压降;⑧不考虑单向阀的打开压力差及其打开后的压降,其打开压力差的影响在系统动态特性的研究中加以考虑。

系统顺利起动需满足如下3个条件:

1) 起动压力能克服活塞最大静摩擦力推动活塞运动。

2) 膜片阀能被顺利冲破打开。

3) 前起动过程中,压力放大贮箱气体腔压力降低,下游气体管道压力升高,起动进行到两压力初次相等的状态时(称为初始平衡状态,即单向阀即将打开或刚打开状态),压力放大活塞具有向液体腔的运动速度或运动趋势。

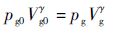

前起动过程中,压力放大贮箱气体腔气体质量不变(单向阀未开启无增压液体工质分解燃气补充),由绝热方程可知

|

(27) |

|

(28) |

式中:pg0为压力放大贮箱气体腔起动压力;γ为固体药剂生成燃气的比热比;Vg为气体腔体积;ΔVg为气体腔增大的体积。

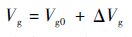

压力放大贮箱液体腔减小的体积为

|

(29) |

式中:V1为压力放大贮箱液体腔出口到燃气发生器催化剂床进口间液体占据的体积;V2为燃气发生器及其出口与单向阀间以及与推进剂贮箱入口间(主要是气体管道和三通)气体占据的体积;Vgc为推进剂贮箱初始气垫体积;pgp、Rgp和Tgp分别为气体管路和推进剂贮箱气垫气体压力、气体常数和温度。

压力放大贮箱气液两端长度变化关系为

|

(30) |

前起动过程的终点,即当气体腔压力初次与下游气体压力相等时(单向阀已打开),取此初始平衡压力为peq,则有

|

(31) |

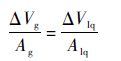

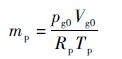

起动药盒固体药剂质量为

|

(32) |

式中:Rp和Tp分别为起动药盒燃烧生成燃气的气体常数和气体温度。

2.7.1 起动压力第2.7节所述系统顺利起动需满足的3个条件可具体用方程表达如下:

|

(33) |

|

(34) |

|

(35) |

式中:Fs、pdia和plq0分别为活塞最大静摩擦力、膜片阀破裂压力和压力放大贮箱液体腔初始压力。

若气体腔压力初次与下游气体压力相等时的压力值为系统下游推进剂贮箱所要求的增压压力ptankH时,即

|

(36) |

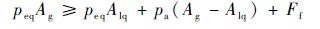

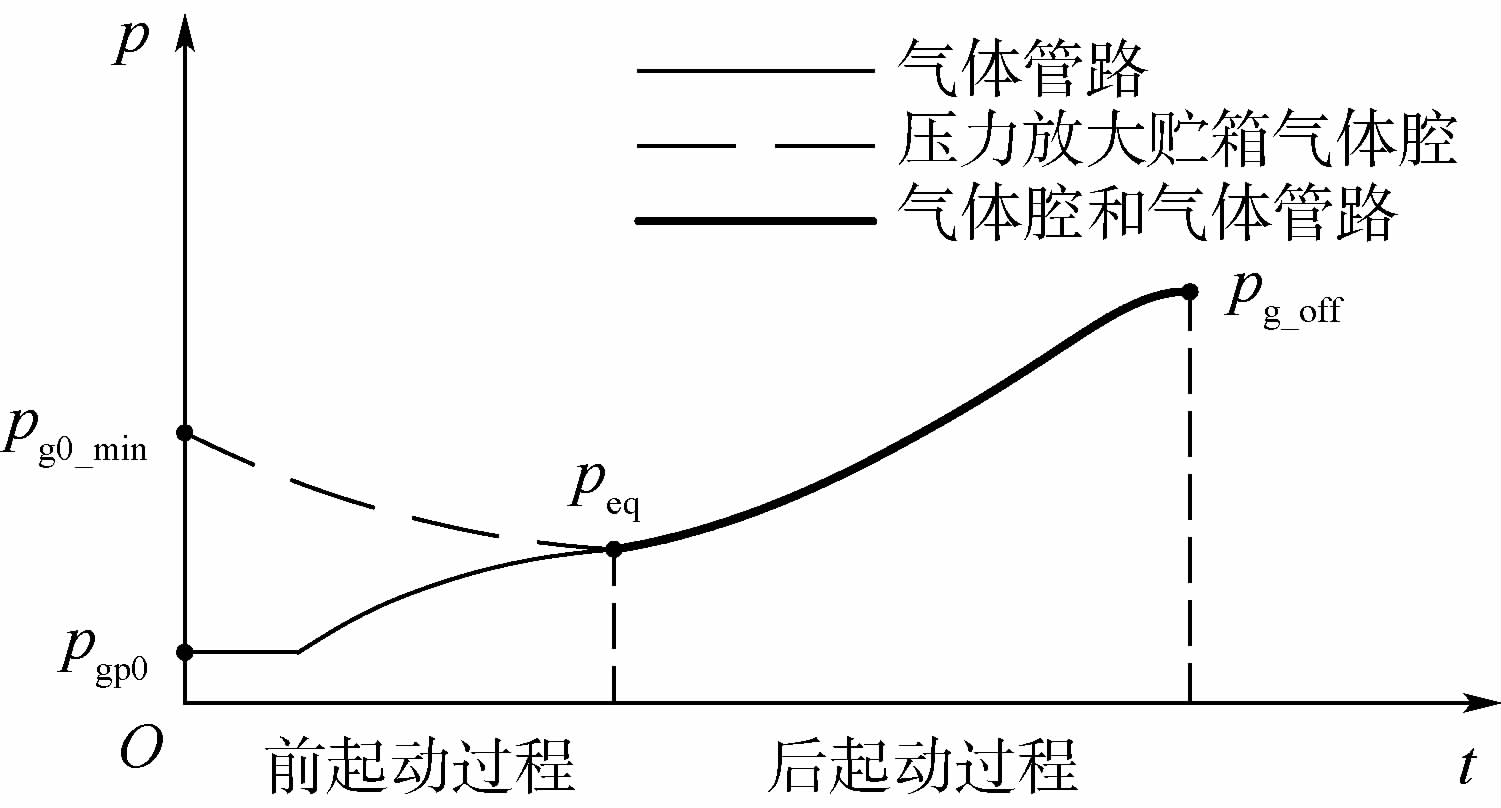

则取此状态下的起动压力和起动药盒固体药剂质量为系统的目标设计参数。在此状态下,系统的起动时间较短,起动药盒的固体药剂需求量适中。根据式(36),结合式(31)、式(32)可计算系统目标起动压力和起动药盒固体药剂质量,并以式(33)~式(35)对结果进行验证。图 4给出了系统起动过程压力变化曲线。起动过程以气体管路和推进剂贮箱气垫压力达到流量调节器出口腔自锁压力(系统自锁)为结束标志。图中:pgp0为气体管路初始压力;pg_off为自锁气体压力,其定义见2.8节。前起动过程开始时的水平段表示燃气发生器上游液体管路充填过程对应的气体管路的压力变化。

|

| 图 4 起动过程压力变化示意图(Ⅰ) Fig. 4 Schematic of pressure changes in start-up process(Ⅰ) |

为弥补因忽略单向阀打开压力差造成的误差,可对求得的起动压力进行一定量的增大修正,以保证在此简化模型中计算所得的起动压力具有较高的可靠性。

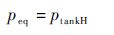

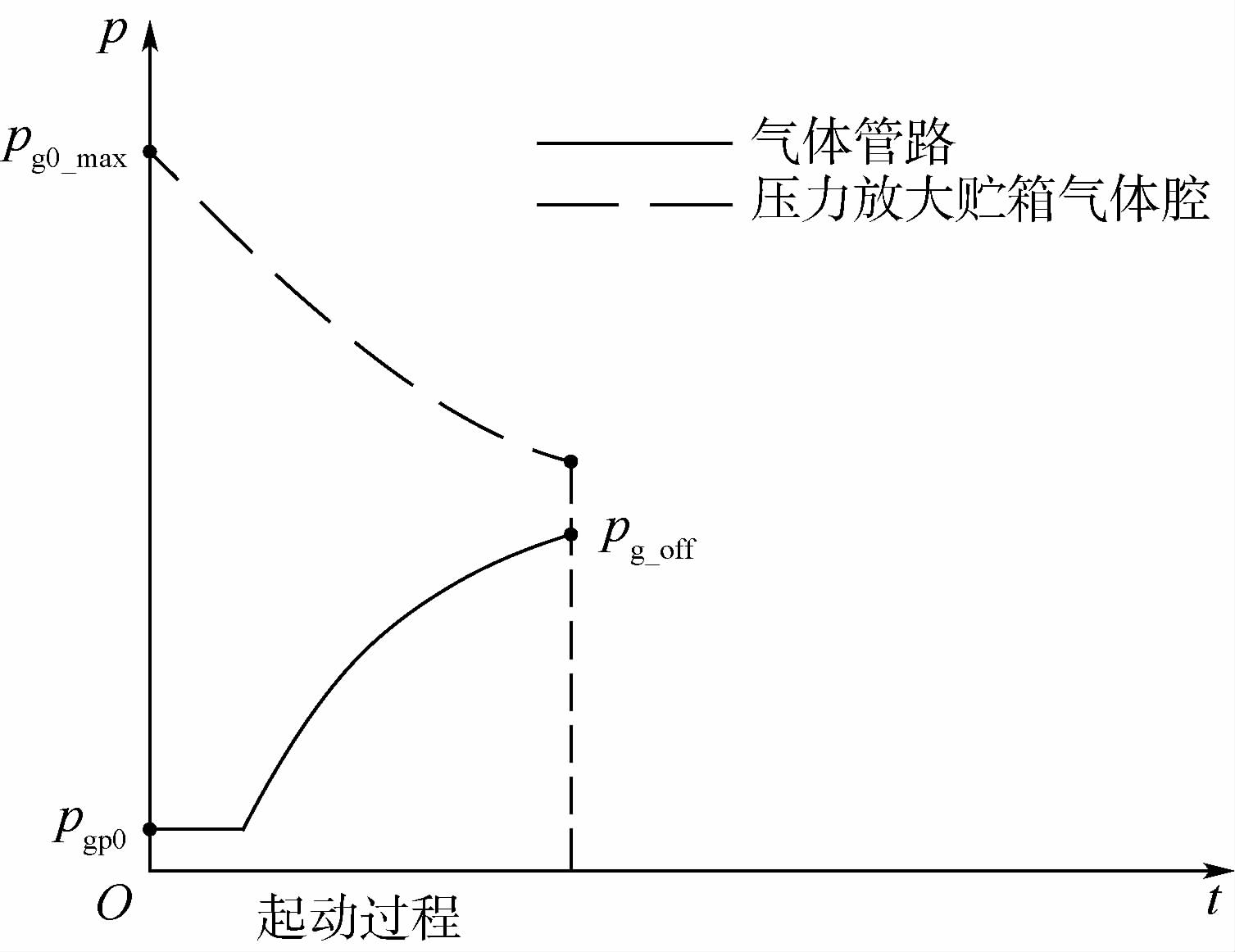

2.7.2 最低起动压力系统存在最低起动压力pg0_min,即起动压力需大于或等于此压力时系统才能顺利起动。研究最低起动压力对系统的设计具有重要意义。最低起动压力下系统起动过程的压力变化情况如图 5所示。

|

| 图 5 起动过程压力变化示意图(Ⅱ) Fig. 5 Schematic of pressure changes in start-up process(Ⅱ) |

当不等式(35)取等号时,即为最低起动压力需满足的条件,结合式(31)、式(32),即可计算系统最低起动压力和最小起动药盒固体药剂质量,并以式(33)、式(34)对结果进行验证。

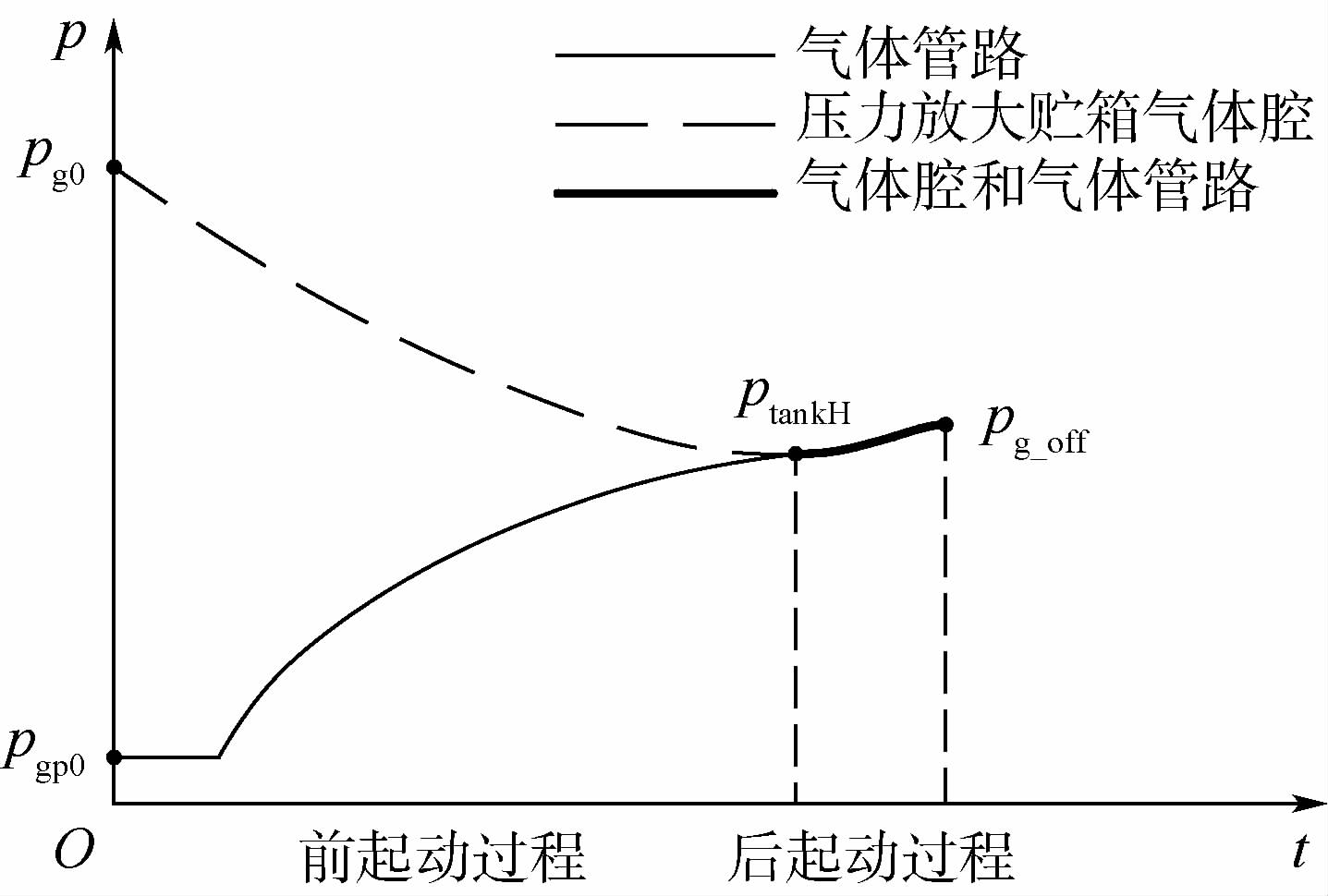

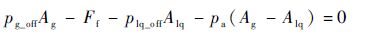

2.7.3 最高起动压力起动压力越高,系统响应越快,但是起动压力过高会造成系统起动过程中没有初始平衡压力点的形成,即当气体管路和推进剂贮箱气垫压力达到流量调节器自锁压力时,压力放大贮箱气体腔压力还高于此压力,此时系统已自锁,系统起动完毕,如图 6所示。此时单向阀不打开(即无初始平衡压力点的形成),故其起动不分前、后起动过程。理论上系统起动压力越高,响应越快,但是起动压力存在上限,即存在最高起动压力,在此压力下系统承受能力最薄弱的地方在起动过程中达到承受极限。因此,系统起动压力不能大于最高起动压力pg0_max。

|

| 图 6 起动过程压力变化示意图(Ⅲ) Fig. 6 Schematic of pressure changes in start-up process(Ⅲ) |

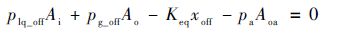

下游发动机正常额定工作时,系统也正常额定工作。当系统起动充填完毕或下游发动机工作一段时间关闭后,系统连同推进剂贮箱会在一定时间内达到某一状态,在此状态下流量调节器关闭,系统不再有流动产生,也没有流阻产生,从流量调节器出口腔到燃气发生器再到气体管道以及压力放大贮箱气体腔和下游推进剂贮箱均稳定在同一压力下,这一压力可称为自锁气体压力pg_off;压力放大贮箱液体腔和流量调节器入口腔也稳定在同一压力下,此压力称为自锁液体压力plq_off;系统此种状态称为自锁状态。需要注意的是,pg_off和plq_off是表征自锁状态的2个常值压力。

系统自锁状态不同于流量调节器的临界关闭状态,两者存在先后顺序。系统先达到流量调节器临界关闭状态,导致流量调节器出口腔至下游推进剂贮箱间由于流量的减小流阻降低,造成流量调节器出口腔压力降低阀芯又打开,向下游补充工质,阀芯如此不断反复开闭,逐渐使下游燃气发生器、气体管路、压力放大贮箱气体腔和推进剂贮箱压力升高而且趋于一致,最终稳定为自锁气体压力,系统中流动停止,流量调节器自锁,即达到系统自锁状态。

假定达到流量调节器临界关闭状态后趋于系统自锁状态的工作过程是准稳态趋于稳定的变化过程,应用压力放大贮箱活塞和流量调节器阀芯的受力平衡方程即可对最终稳定状态的自锁气体压力和自锁液体压力进行求解。

压力放大贮箱活塞受力平衡方程:

|

(37) |

流量调节器阀芯受力平衡方程:

|

(38) |

pg_off即为推进剂贮箱可能达到的最大工作压力ptank_max,需要注意的是,ptank_max是与工作过程中系统再起动的次数和推进剂贮箱内气垫体积的变化无关的。

3 设计目标参数及设计流程系统参数可以分为选定参数和设计目标参数。选定参数是需要根据设计要求或查阅资料自行选取的参数,设计目标参数是根据设计要求以选定参数作为已知条件计算所得的参数。表 1分类给出了系统的主要设计目标参数(初步设计时将单向阀、膜片阀、三通等组件压降作为已知值加入系统,不进行其详细参数设计)。

| 部件 | 设计目标参数 |

| 压力放大 贮箱 |

气体腔内径、初始长度、初始体积;液体腔内径、 初始长度;压力放大比、活塞面积比、活塞摩擦 力、气体腔额定流入质量流量 |

| 流量 调节器 |

弹簧刚度、阀芯入口腔受力面直径、阀芯出口腔 受力面直径、额定工作阀芯位移、阀门关闭阀芯 位移、阀门额定开度、入口腔关闭压力、出口腔关闭压力 |

| 燃气 发生器 |

催化剂床床径、床长,粗颗粒催化剂床床长、催化 剂床压降;毛细管内径、毛细管长度、毛细管数 量、毛细管压降;集液腔直径、集液腔长度、集液 腔压降;燃气发生器压降 |

| 管道 | 直径、压降 |

| 起动药盒 | 固体药剂质量、起动压力、最低起动压力 |

按照压力平衡方程和流量平衡方程,图 7给出了系统参数设计的具体计算方法和流程。首先,根据下游推进剂贮箱所需增压压力和最大流量,估算流量调节器压力大小,选定弹簧并计算其刚度;然后,进行燃气发生器热力学计算和燃气发生器与推进剂贮箱间气体管道设计计算,直至相关参数相互吻合;其次,进行燃气发生器催化剂床、喷注器、流量调节器、压力放大贮箱(为满足系统压力平衡,根据压力放大比计算活塞面积比)以及相互间液体管道或气体管道等部件设计目标参数的循环设计计算,直至流量满足平衡方程;最后,根据选定的固体药剂及已设计所得的系统参数对起动压力、起动药盒固体药剂质量等参数进行计算。最终得到了满足系统设计要求的全部设计目标参数。图 7中:dppipe为燃气发生器与下游推进剂贮箱间管道压降;EPS1和EPS2分别为燃气发生器燃烧室室压收敛精度和液路流量收敛精度。

|

| 图 7 差动活塞式燃气自增压系统参数设计流程图 Fig. 7 Flowchart of parameter design for differential piston warm gas self-pressurization system |

本节对某差动活塞式燃气自增压系统进行设计计算和分析。已知燃气自增压系统下游发动机推进剂贮箱额定工作压力为6.9 MPa;推进剂贮箱初始气垫体积为1.500 L,所需最大增压热气质量流量为0.030 kg/s,推进剂贮箱增压热气温度低于450 K;单组元工质选定为肼70,其初始质量为0.5 kg;起动药盒所用固体药剂为硝酸铵型燃气发生剂。

4.1 参数设计按照图 7所示的参数设计流程进行设计计算,可以得到系统主要元件(压力放大贮箱、流量调节器、燃气发生器、管道、起动药盒等)主要结构和性能参数的设计结果,如表 2所示。

| 部件 | 设计参数 | 压降/MPa | |

| 压力放大贮箱 | 气体腔内径/mm | 70.0 | |

| 液体腔内径/mm | 60.6 | ||

| 活塞面积比 | 1.333 | ||

| 气体腔额定流入 质量流量/(g·s-1) |

0.70 | ||

| 气体腔初始体积/L | 0.115 | ||

| 气体腔初始长度/mm | 30.0 | ||

| 液体腔初始长度/mm | 172.0 | ||

| 压力放大比 | 1.228 | ||

| 活塞摩擦力/N | 2 000 | ||

| 流量调节器 | 弹簧刚度/(N·m) | 4 424 075.1 | 1.000 0 |

| 阀门关闭阀芯位移/mm | 1.255 | ||

| 额定工作阀芯位移/mm | 1.222 | ||

| 入口腔关闭压力/MPa | 8.672 | ||

| 入口腔受力面直径/m | 0.010 | ||

| 出口腔受力面直径/m | 0.020 | ||

| 阀门额定开度/mm | 0.033 | ||

| 出口腔关闭压力/MPa | 7.672 | ||

| 燃气发生器 | 催化剂床床径/cm | 3.39 | 0.4702 |

| 粗颗粒催化剂床床长/cm | 2.04 | ||

| 毛细管内径/mm | 0.5 | ||

| 集液腔直径/m | 0.017 | ||

| 催化剂床床长/cm | 2.54 | ||

| 毛细管长度/m | 0.021 | ||

| 毛细管数量 | 9 | ||

| 集液腔长度/m | 0.002 5 | ||

| 管道 | 管径1(压力放大贮箱与 流量调节器间)/m |

0.004 | 0.002 3 |

| 管长1(压力放大贮箱与 流量调节器间)/m |

0.1 | ||

| 管径2(流量调节器与 燃气发生器间)/m |

0.004 | 0.002 3 | |

| 管长2(流量调节器与 燃气发生器间)/m |

0.1 | ||

| 管径3(燃气发生器与 压力放大贮箱间)/m |

0.004 | 0.097 6 | |

| 管长3(燃气发生器与 压力放大贮 箱间)/m |

0.8 | ||

| 管径4(燃气发生器与 外部贮箱间)/m |

0.006 | 0.099 2 | |

| 管长4(燃气发生器与 外部贮箱间)/m |

1.2 | ||

| 起动药盒 | 起动压力/MPa | 11.27 | |

| 固体药剂质量/g | 2.94 | ||

4.2 最低起动压力计算与分析

以表 2中计算所得系统参数,计算最低起动压力,如表 3所示。取活塞最大静摩擦力为其滑动摩擦力的1.5倍,膜片阀破裂压力为0.70 MPa。将计算所得初始平衡压力、克服活塞静摩擦力所需等效压力pfeq以及给定的膜片阀破裂压力pdia均列于表 3。

| MPa | ||||

| 参数 | pg0_min | peq | pfeq | pdia |

| 数值 | 2.74 | 2.06 | 0.86 | 0.70 |

从表 3中可知,对于此燃气自增压系统,最小只需2.74 MPa的压力放大贮箱气体腔起动压力就可以将其成功地起动起来。在起动过程中,压力放大贮箱气体腔压力与下游气体管道(或推进剂贮箱)压力在2.06 MPa时达到相等,此后下游压力不断增大,并不断向压力放大贮箱气体腔补充燃气实现其压力同步增大,从而实现系统的持续起动建压。因此,系统在没有严格的起动响应时间要求时,为减小系统质量,可以采用更小的起动压力,只需满足大于或等于最低起动压力的条件即可。

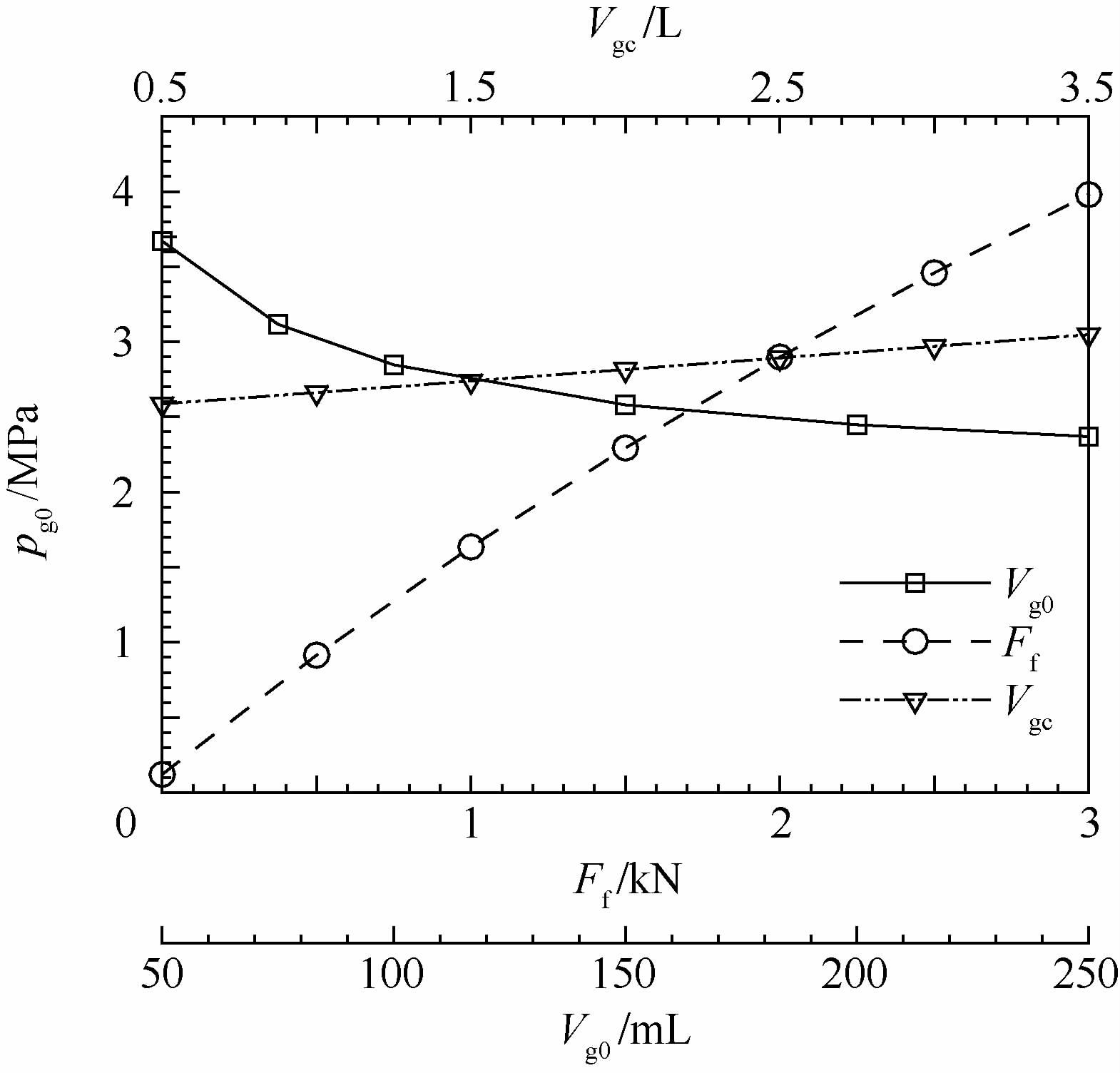

图 8给出了压力放大贮箱活塞摩擦力、气体腔初始体积以及推进剂贮箱初始气垫体积3个参数对最低起动压力的影响规律。可以看出,最低起动压力与活塞摩擦力成正相关关系,在没有摩擦力的情况下,很小的起动压力即可对系统进行起动(克服活塞所受环境压力的阻碍作用即可),活塞摩擦力越大所需要的起动压力也越大。最低起动压力随压力放大,贮箱气体腔初始体积增大而减小,气体腔初始体积越小,最低起动压力受其变化的影响越大,气体腔初始体积越大,最低起动压力受其变化的影响越小。最低起动压力与推进剂贮箱初始气垫体积成正相关的近似线性关系,推进剂贮箱气垫体积越大,所需的最低起动压力也越大,但并不显著,因为推进剂贮箱气垫体积越大,所需的填充燃气越多,消耗的液体单组元工质越多,则压力放大贮箱液体腔和气体腔体积变化量也越大,为抵消气体腔体积增大造成的压力降低,其所需的最低起动压力也就越大;单位体积液体单组元工质可生成其数倍体积的燃气,故推进剂贮箱气垫体积的变化对所需液体单组元工质体积的影响不大,即对压力放大贮箱气体腔体积变化影响也不大,故对最低起动压力影响并不显著。

|

| 图 8 不同参数对最低起动压力的影响 Fig. 8 Influence of different parameters onminimum starting pressure |

表 4给出了系统额定工作时和系统自锁后所处的压力状态。

| MPa | ||||

| 工作阶段 | pi | po | ptank | |

| 额定工作 | 8.47 | 7.47 | 6.90 | |

| 自锁后 | 9.55 | 7.56 | 7.56 | |

系统自锁后,即流量调节器阀芯关闭后,入口腔液体压力为9.55 MPa,大于流量调节器额定工作时入口端的压力;出口压力为7.56MPa,略大于流量调节器出口端的额定工作压力;推进剂贮箱中气体压力等于流量调节器出口压力。从表 4中可以看出,系统自锁后,推进剂贮箱压力近似等于额定工作状态下流量调节器、推进剂贮箱间的压降与贮箱压力之和。因此,系统自锁后,推进剂贮箱压力与额定工作时压力之差决定于流量调节器与推进剂贮箱间的设计压降,此压降应小于下游推进剂贮箱压力所允许压力上偏差。

可以看到,系统自锁前后推进剂贮箱压力增加0.66 MPa,使额定工作压力的上偏差达到9.57%(满足通常10%的要求)。系统自锁后,推进剂贮箱在下游发动机非满额(仅部分发动机工作)点火后会由于推进剂的流出而导致其压力降低,如果假定流量调节器可以瞬时响应,贮箱压力会在还未达到额定工作压力时即被上游燃气的流入增压而上升或稳定,最终工作压力将稳定在贮箱额定工作压力与系统自锁时贮箱压力之间某一值;若下游发动机处于满额工作状态(相关发动机均工作),即前述所设定的额定工作状态,则推进剂贮箱最终稳定工作压力为其额定工作压力,故推进剂贮箱最低工作压力为其额定工作压力(工作过程为初次点火起动自锁后的过程)。因此,推进剂贮箱将在上述最低和最高工作压力范围内工作,该工作压力范围是可以根据需要通过系统的设计来保证的。当然,由于流量调节器、燃气发生器等组件均有一定的响应时间,这会导致贮箱的最低工作压力(对应于第一次点火即是满额工作状态)可能低至贮箱额定工作压力以下,不过这需要通过系统的动态仿真来实现。

5 结 论本文分析了液体姿轨控发动机差动活塞式燃气自增压系统的工作原理,提出了系统的参数设计方法与设计流程,并进行了实例研究。

1) 针对具有闭环特点的差动活塞式燃气自增压系统采用闭环式参数设计方法是可行的,可对系统的主要结构和性能参数进行设计计算。

2) 系统最低起动压力与压力放大贮箱活塞摩擦力和推进剂贮箱气垫体积2个因素均近似成正相关线性关系;最低起动压力随压力放大贮箱气体腔初始体积增大而减小,气体腔初始体积越小对起动压力的影响越大。

3) 系统自锁后,下游推进剂贮箱压力近似等于额定工作状态下流量调节器至推进剂贮箱间的压降与推进剂贮箱压力之和,因此额定工作状态下流量调节器与推进剂贮箱间的压降应小于推进剂贮箱压力所允许的最大压力上偏差。

4) 推进剂贮箱最大工作压力为系统自锁期间(初次或多次起动以后)推进剂贮箱压力,推进剂贮箱最小工作压力为推进剂贮箱额定工作压力。推进剂贮箱的工作压力范围是可以根据需要通过增压系统的设计来保证的。

| [1] | PEARSON W E.Demonstration of a combined MMH hot gas pressurization and expulsion subsystem:AIAA-1973-1200[R].Reston:AIAA,1973. |

| [2] | WHITEHEAD J C,SWINK D G,TOEWS H G.Pumped hydrazine miniaturized propulsion system:AIAA-1989-2958[R].Reston:AIAA,1989. |

| [3] | WHITEHEAD J C.Bipropellant propulsion with reciprocating pumps:AIAA-1993-2121[R].Reston:AIAA,1993. |

| [4] | WHITEHEAD J C,PITTENGER L C,COLELLA N J.Design and flight testing of a reciprocating pump fed rocket:AIAA-1994-3031[R].Reston:AIAA,1994. |

| [5] | FREI T E,MAYBEE J C,WHITEHEAD J C.Recent test results of a warm gas pumped monopropellant propulsion system:AIAA-1994-3393[R].Reston:AIAA,1994. |

| [6] | WHITEHEAD J C.Test results for a reciprocating pump powered by decomposed hydrogen peroxide:AIAA-2001-3839[R].Reston:AIAA,2001. |

| [7] | WHITEHEAD J C.Mars ascent propulsion options for small return vehicles:AIAA-1997-2950[R].Reston:AIAA,1997. |

| [8] | WHITEHEAD J C, BREWSTER G T. High pressure pumped hydrazine for mars sample return[J]. Journal of Spacecraft and Rockets, 2000, 37 (4) : 532 –538. DOI:10.2514/2.3596 |

| [9] | WHITEHEAD J C.Performance of a new lightweight reciprocating pump:AIAA-2005-3921[R].Reston:AIAA,2005. |

| [10] | MAYBEE J C,KRISME D J.A novel design warm gas pressurization system:AIAA-1998-4014[R].Reston:AIAA,1998. |

| [11] | 邹宇, 李平. 自增压系统在姿轨控动力系统中的应用[J]. 火箭推进, 2010, 36 (2) : 15 –19. ZOU Y, LI P. Applications of self-pressurization in divert and attitude control system[J]. Journal of Rocket Propulsion, 2010, 36 (2) : 15 –19. (in Chinese) |

| [12] | 李淑艳, 肖明杰, 李晓瑾, 等. 新型活塞泵增压轨/姿控发动机系统方案研究[J]. 火箭推进, 2012, 38 (1) : 12 –16. LI S Y, XIAO M J, LI X J, et al. Scheme study on divert and attitude control engines with piston pump pressurized system[J]. Journal of Rocket Propulsion, 2012, 38 (1) : 12 –16. (in Chinese) |

| [13] | LIU L,LIANG G Z.Optimization selection of regulated pressurization system schemes for liquid attitude and divert propulsion systems[C]//2014 Asia-Pacific International Symposium on Aerospace Technology.Berlin:Springer,2015:1247-1251. |

| [14] | 周汉申. 单组元液体火箭发动机设计与研究[M]. 北京: 中国宇航出版社, 2009 . ZHOU H S. Design and research of monopropellant liquid rocket engine[M]. Beijing: China Aerospace Press, 2009 . (in Chinese) |

| [15] | 成大先. 机械设计手册:弹簧·起重运输件·五金件[M]. 北京: 化学工业出版社, 2004 . CHENG D X. Machine design handbook:Spring,lifting and transporting part,hardware part[M]. Beijing: Chemical Industry Press, 2004 . (in Chinese) |