面齿轮具有重量轻、结构紧凑、低振动及噪声、分流效果好等优势,在航空工业领域具有广阔的应用前景。美国NASA公司、Boeing公司和加拿大的North Star公司对面齿轮进行了深入研究,能够制造出精度达AGMA12级的面齿轮,并且已将其应用到某型号直升机主减速器上[1, 2, 3, 4]。但是在国内,面齿轮作为一种新型的传动方式,其精密加工制造技术是制约其发展的一个瓶颈。国内科研单位对面齿轮的研究主要集中在理论研究方面[5, 6],面齿轮的精密加工制造还亟待深入研究。赵宁和刘常青[7]对面齿轮磨削加工机床结构做过较深入的分析,李大庆[8]在面齿轮的碟形砂轮磨削加工及齿面修形技术上做了较深入的研究。面齿轮珩齿加工在国内外都还鲜有提及。

本文基于面齿轮专用数控磨床,对面齿轮的磨珩复合磨削加工技术进行了深入研究,研制了面齿轮磨珩复合磨削刀具,并进行了实验验证,为面齿轮精密加工制造奠定了重要的技术基础。

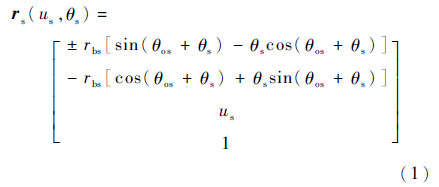

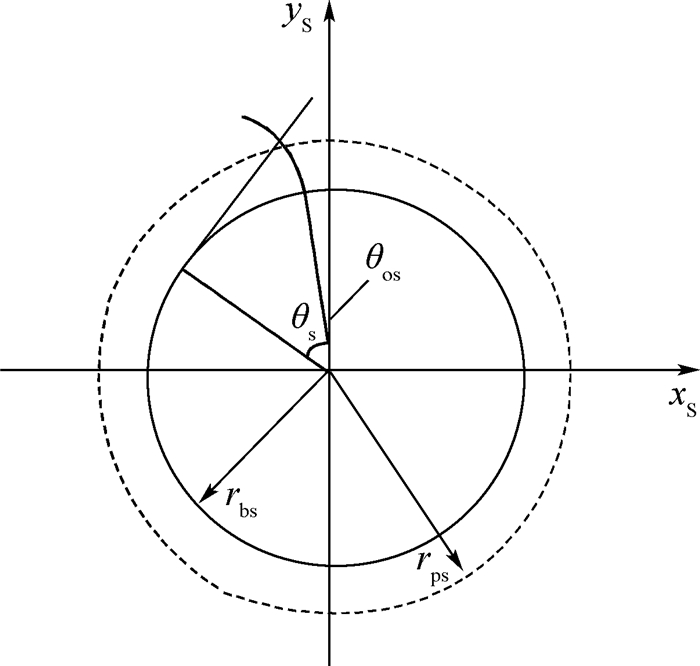

1 面齿轮齿面方程面齿轮传动是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动,面齿轮齿面方程是由圆柱齿轮齿面方程通过加工坐标变换得到的[9, 10, 11]。图 1为圆柱齿轮齿面参数,则圆柱齿轮齿面方程为

|

|

|

式中:rbs为铲形轮齿面渐开线基圆半径;us为铲形轮齿面上一点的轴向参数;θs为铲形轮齿面渐开线参数; 为铲形轮齿面渐开线上一点的角度参数,Z1为铲形轮齿数,α1为铲形轮压力角。

为铲形轮齿面渐开线上一点的角度参数,Z1为铲形轮齿数,α1为铲形轮压力角。

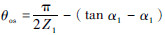

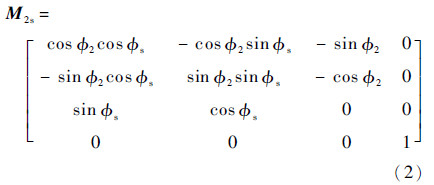

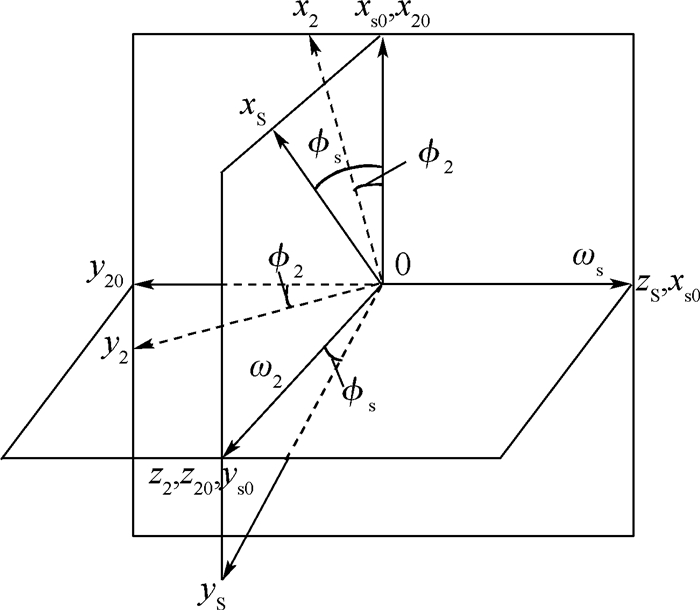

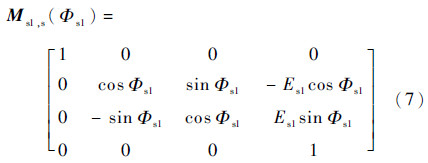

面齿轮加工一般采用4个坐标系,如图 2所示:与刀具一同转动的坐标系SS(xS,yS,zS),与面齿轮一同转动的坐标系S2(x2,y2,z2),与刀具初始位置固联的坐标系Ss0(xs0,ys0,zs0),与面齿轮初始位置固联的坐标系S20(x20,y20,z20)。通过坐标变换可得变换矩阵为

|

|

|

式中:φ2为与面齿轮初始位置固联的坐标系S20到面齿轮转动坐标系S2的转角;φs为与刀具初始位置固联的坐标系Ss0到刀具转动坐标系SS的转角。

式中:r2为圆柱齿轮在坐标系S2中的齿面方程。

根据空间曲面啮合原理得

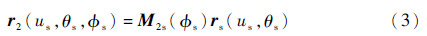

式中:ns为刀具齿面的法向向量;v(2s)为相对速度矢量。联立式(3)和式(4),可得面齿轮型面方程:

式中: 为传动比。

为传动比。

基于五轴专用数控磨齿机床,根据面齿轮成形原理,建立面齿轮磨削加工原理图如3所示。

|

| O—刀柄在位置1时的中心;O1—砂轮在位置1时的砂轮中心; O2—虚拟插齿刀在位置1时的中心位置; O′—刀柄在位置2时的中心;O′1—砂轮在位置2时的砂轮中心; O′2—虚拟插齿刀在位置2时的中心位置; MM′—面齿轮在位置2时与位置1时的距离。 图 3 面齿轮磨削加工原理 Fig. 3 Grinding machining principle of face gear |

针对面齿轮齿面形成原理,以实现齿面精密展成加工为目标,进行面齿轮磨床加工运动分析。其加工过程涉及到3个坐标系:砂轮坐标系Os1(xs1,ys1,zs1),插齿刀坐标系O′s(x′s,y′s,z′s),面齿轮坐标系O2(x′2,y′2,z′2)。在面齿轮展成加工运动中:

1)砂轮沿面齿轮径向方向做进给运动。

2)面齿轮沿自身坐标系z′2轴做进给运动。

3)砂轮沿插齿刀坐标系y′s轴的展成摆动,砂轮沿自身坐标系xs1轴的转动与面齿轮沿自身坐标系z′2轴的转动形成联动,实现面齿轮的齿面展成加工,其中砂轮的展成运动速度和面齿轮的转动速度比受理论插齿刀和面齿轮的传动比约束。

2.2 面齿轮珩齿加工原理在齿轮加工中,珩齿工艺通常是一种对淬硬齿轮进行表面光整加工的方法,主要用于修整磨后齿面纹理,提高表面质量和降低噪声水平。珩齿的切削运动规律不同于磨齿,它是依靠珩磨轮齿面无数的固态磨粒与被加工齿轮相对滑动实现切削运动的,并且其滑动速度主要由齿向滑移速度和齿廓滑移速度2个部分组成,从而形成人字形切削纹理[12, 13, 14, 15]。

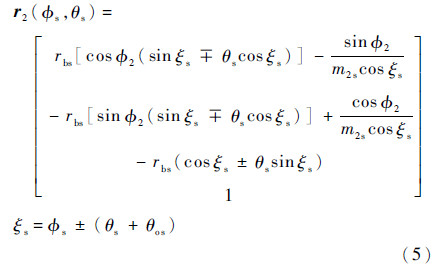

目前,面齿轮珩齿加工技术在国内外都还鲜有学者进行研究,但是基于其啮合方式,珩齿加工对于面齿轮是一种可行的齿面光整加工技术。针对面齿轮的啮合方式,本论文设计了一种外啮合的珩齿加工方式,其加工运动如图 4所示。

|

| 图 4 面齿轮珩齿加工运动 Fig. 4 Honing machining motion of face gear |

面齿轮的啮合齿轮为相同模数的渐开线直齿轮,其运动为相交角转动,在珩齿加工过程中,珩磨轮带动面齿轮转动,实现珩齿加工,其目的在于对磨后面齿轮齿面进行光整加工。

3 面齿轮磨珩复合磨削刀具研制基于面齿轮专用精密磨削加工机床,综合考虑磨齿加工和珩齿加工的优点,研究能够显著改善面齿轮表面质量的磨珩复合磨削加工方法是本文的目的,其中关键问题是面齿轮磨珩复合磨削刀具的研制。

3.1 面齿轮专用斜槽磨削砂轮1)沟槽参数选取

砂轮刀具开槽能够将磨削液充分导入磨削区,并能够加快磨粒的自锐速度,通过断续磨削,改善散热、冷却效果,降低磨削加工热损伤和提高磨削效率。斜槽的设计可以大大减小由于断续磨削所造成的受迫振动,改善表面质量[16, 17, 18]。针对珩后齿面质量指标,刀具磨粒要求比普通磨削时更高,所以刀具结构上的改进愈加重要。

沟槽因子是为了衡量断续磨削稳定性所设立的关键参数。沟槽因子定义为

式中:b1n和b2n分别为砂轮凸出部分和凹入部分的法向宽度。相比于直槽刀具,斜角开槽刀具能够降低受迫振动。资料表明,沟槽因子取值在0.6~0.8时,加工后的综合表面质量最好,斜角取值在30°左右时能够使接触面积在加工过程中保持动态恒定,从而进一步改善加工质量。

2)斜槽磨削刀具型面方程

磨削砂轮的型面计算涉及到3个坐标系:砂轮坐标系Os1(xs1,ys1,zs1),铲形轮坐标系Os(xs,ys,zs),辅助坐标系O3(x3,y3,z3)。根据加工运动建立磨削刀具的加工坐标系如图 5所示,图中:Es1为面齿轮磨削刀具和铲形轮中心的距离;Φs1为面齿轮磨削刀具的转角。

|

| 图 5 磨削加工坐标系 Fig. 5 Coordinate system of grinding machining |

根据图 5得到从铲形轮坐标系到面齿轮磨削刀具坐标系的坐标转换矩阵为

插齿刀的型面方程与圆柱齿轮齿面方程相同,通过坐标变换原理可得到磨削刀具型面方程

3)斜槽磨削刀具设计

磨珩复合磨削刀具基本参数如表 1所示。

| N2 | Ns | m | α/(°) | β/(°) | Z |

| 42 | 23 | 4 | 20 | 30 | 20 |

| 注:N2—面齿轮齿数;Ns—刀具理论齿数;m—面齿轮模数;α—压力角;β—斜角;Z—开槽数。 | |||||

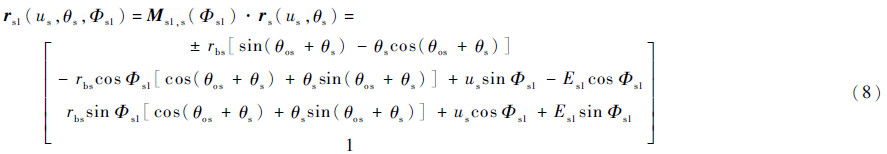

根据磨削刀具型面方程,计算给定参数下所对应的面齿轮斜槽磨削刀具型面点坐标,并利用三维软件进行砂轮整体设计。为了提高刀具耐用度和加工效率,磨珩复合磨削刀具采用电镀立方氮化硼(CBN)磨粒的方式进行制造,根据面齿轮珩后表面质量要求确定CBN磨粒粒度为180#,其实体如图 6所示。

|

| 图 6 磨珩复合磨削刀具 Fig. 6 Tool used for grinding-honing |

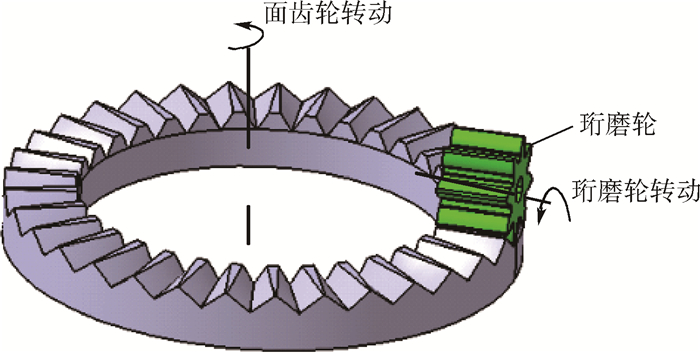

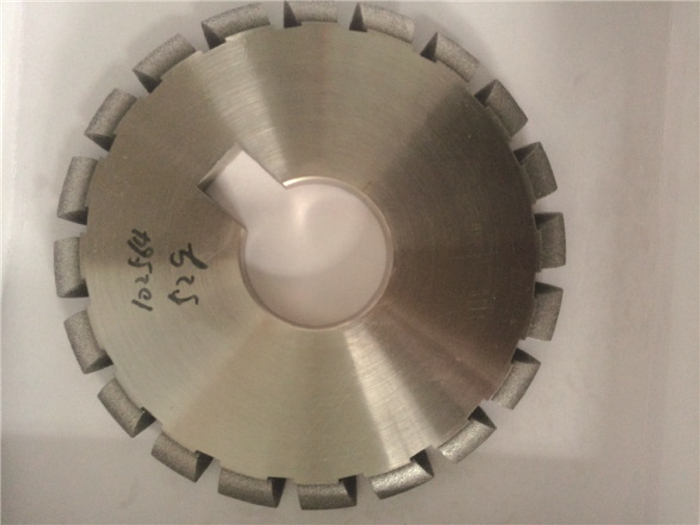

1)面齿轮珩磨轮设计

根据面齿轮的型面特征和空间曲面啮合原理可知,面齿轮型面方程是根据铲形轮型面方程通过坐标变换得到的,珩齿加工过程中珩磨轮的运动与铲形轮运动相同,所以珩磨轮的齿面方程与铲形轮齿面方程相同。

面齿轮传动过程中一般是采用点接触传动,但是由于安装和制造误差的影响,面齿轮传动接触迹会发生偏移,所以在面齿轮珩磨过程中,为了使面齿轮整个接触区域的表面质量都能够得到显著改善,面齿轮珩磨轮和面齿轮需保持线接触传动,珩磨轮齿数与铲形轮齿数相等,比实际啮合齿轮多1~3个齿。

面齿轮珩磨轮设计基本参数如表 2所示。根据面齿轮珩磨轮的基本参数要求,利用三维软件进行三维模型设计。珩磨轮采用钢基电镀CBN磨粒的方式进行制造,以减小在珩齿加工过程中,偏心误差等对珩磨轮的使用寿命和面齿轮齿面的几何精度的影响[19],其实体模型如图 7所示。

| m/mm | Z2 | α/(°) | A/# | B/mm |

| 4 | 23 | 25 | 200 | 0.06 |

| 注: Z2—珩磨轮齿数;A—粒度号;B—镀层厚度。 | ||||

|

| 图 7 珩磨轮 Fig. 7 Honing gear |

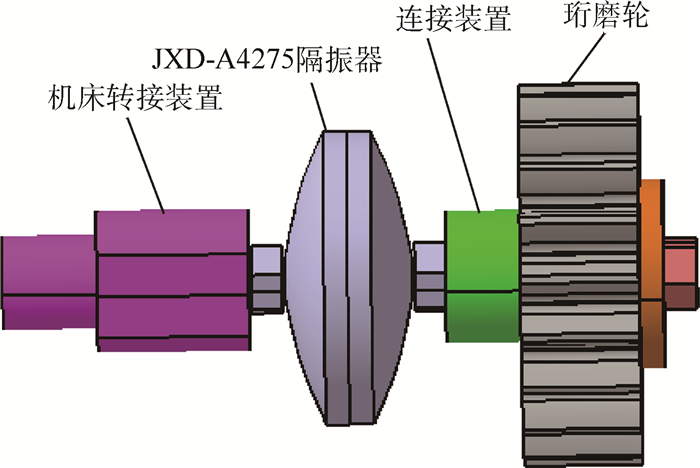

2)柔性连接装置设计

传统珩齿加工采用刚性传动,加工过程中产生的安装误差会对珩齿加工产生不利影响,严重时不仅达不到光整的效果,甚至会破坏面齿轮磨后精度。本文根据面齿轮数控机床结构特点,设计了带有隔振器的柔性珩磨结构装置,如图 8所示。装置的一端与机床主轴相连,另一端上安装珩磨轮。整个装置水平放置,通过机床带动珩磨轮转动,实现珩磨加工。采用带有隔振器的珩磨装置可以减少由于工件安装误差,齿面加工误差引起的振动和冲击,提高珩磨加工质量。

|

| 图 8 柔性珩磨结构三维模型 Fig. 8 hree-dimensional model of flexible honing structure |

通过设计斜槽磨削刀具和柔性珩齿刀具,基于面齿轮专用磨削机床,设计得到的面齿轮磨珩复合磨削刀具如图 9所示。

|

| 图 9 面齿轮磨珩复合磨削刀具结构 Fig. 9 Structure of tool used for face gear grinding-honing |

这种磨珩复合磨削刀具能够在面齿轮磨床上实现面齿轮磨削加工和珩齿加工,并且在大大提高加工效率的同时,显著降低了安装误差等对面齿轮珩齿加工的不利影响。

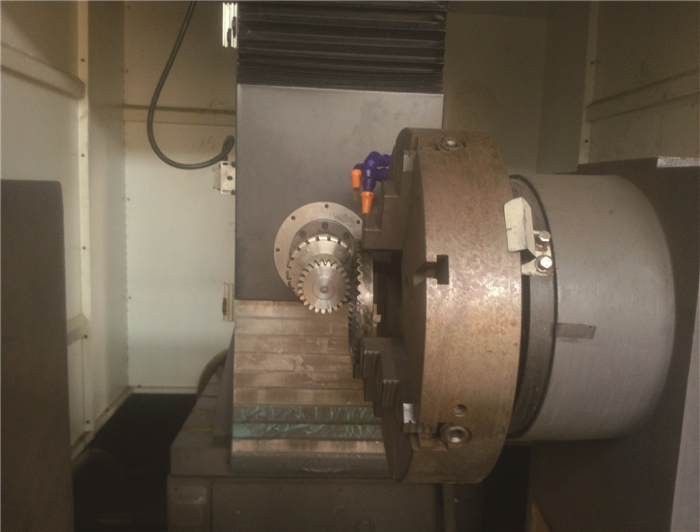

4 航空面齿轮磨珩复合磨削实验分析 4.1 面齿轮磨珩复合磨削加工基于面齿轮专用磨削机床,利用研制的磨珩复合磨削刀具进行面齿轮磨珩复合磨削加工。经过参数选择,得到了面齿轮磨珩复合磨削加工样件。图 10为面齿轮磨珩复合磨削加工过程,图 11为磨珩复合磨削加工的面齿轮样件。

|

| 图 10 面齿轮磨珩复合磨削加工过程 Fig. 10 Process of face gear grinding-honing machining |

|

| 图 11 面齿轮磨珩复合磨削加工样件 Fig. 11 Sample of face gear grinding-honing machining |

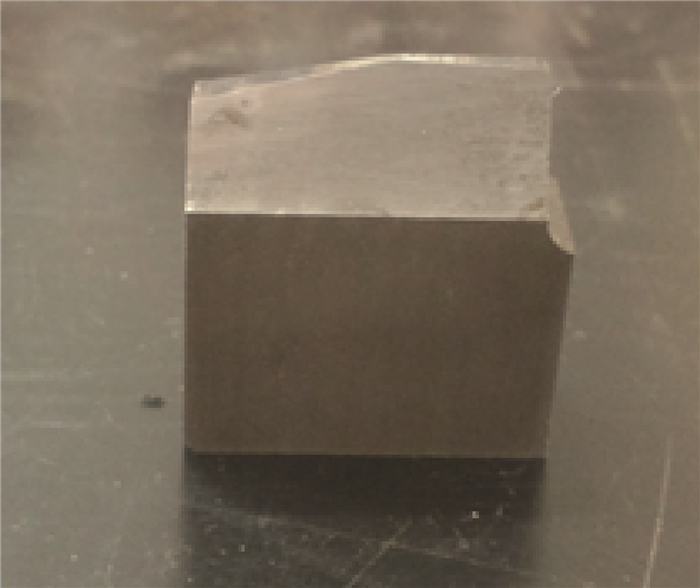

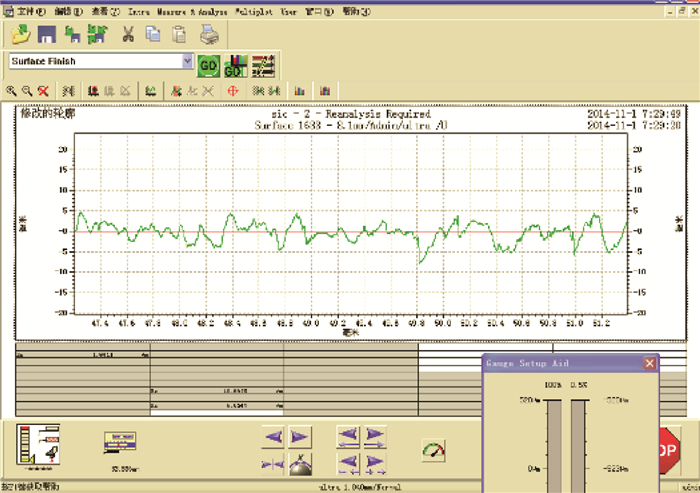

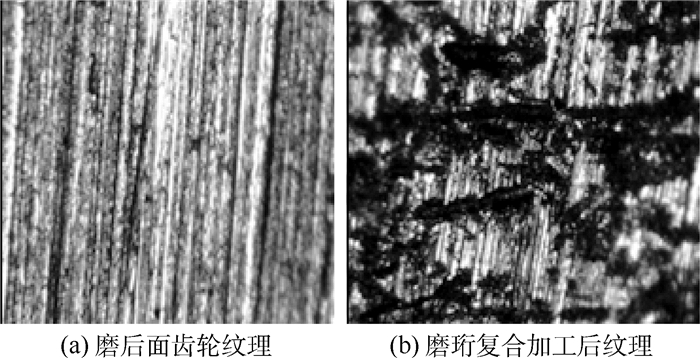

本文对加工后的面齿轮表面质量进行了粗糙度检测、残余应力检测和表面微观纹理观测,并与磨削面齿轮相关检测参数进行对比,以完成对磨珩复合磨削加工方法的验证。图 12为线切割后的面齿轮单齿图,图 13为面齿轮残余应力检测过程,图 14为面齿轮粗糙度检测的数据图,图 15为面齿轮齿面微观纹理观测过程,图 16为面齿轮样件的表面微观纹理。表 3为面齿轮在不同磨削速度下的表面粗糙度数据,表 4为磨珩复合磨削加工后的面齿轮表面粗糙度数据,表面粗糙度均值为0.539 μm,方差为0.000 6 μm,表 5为轮齿表面残余应力分布数据。

|

| 图 12 线切割后面齿轮单齿 Fig. 12 Single tooth of face gear by line cutting |

|

| 图 13 面齿轮齿面残余应力检测 Fig. 13 Residual stress detection of face gear tooth surface |

|

| 图 14 面齿轮粗糙度检测数据 Fig. 14 Test data of roughness on face gear |

|

| 图 15 面齿轮齿面微观纹理观测 Fig. 15 Micro texture observation of face gear tooth surface |

|

| 图 16 面齿轮样件表面微观纹理 Fig. 16 Micro texture of face gear sample surface |

| v/(m·s-1) | 28 | 26 | 24 |

| Ra/μm | 0.784 | 0.801 | 0.807 |

| 注:v—磨削速度;Ra—表面粗糙度。 | |||

| a | 1 | 2 | 3 | 4 | 5 |

| Ra/μm | 0.460 | 0.558 | 0.571 | 0.554 | 0.504 |

| 注:a—轮齿号。 | |||||

| b | P1/MPa | P2/MPa |

| 1 | -115.4 | -119.2 |

| 2 | -125.0 | -184.6 |

| 3 | -151.4 | -186.7 |

| 4 | -54.5 | -62.5 |

| 5 | -84.8 | -114.8 |

| 注: b—齿面检测点;P1—磨后轮齿残余应力值;P2—磨珩复合磨削加工后轮齿残余应力值。 | ||

X射线应力测试仪、粗糙度检测仪和sagon显微图像分析系统的面齿轮表面质量检测结果主要有3个方面:

1)表层残余应力均为压应力,磨珩复合磨削加工对于面齿轮齿面残余应力改善有较为显著的效果,其残余压应力值比磨后面齿轮齿面要大,这能够显著提高面齿轮在工作中的疲劳寿命。

2)面齿轮磨削后的表面质量能够达到Ra0.8,磨削速度的变化对其改变比较规律但是并不明显,磨珩复合磨削加工后的面齿轮齿面粗糙度有明显的改善,能够达到Ra0.539,方差显示不同轮齿之间有一定的波动,其值较小,其原因主要是柔性结构的珩磨轮能够降低安装误差及振动等对加工过程的影响,珩磨轮采用粒度号为200#的磨粒,比磨削刀具的磨粒要更为细密,使得粗糙度降低较为明显。粗糙度的显著降低能够大幅改善面齿轮的接触应力分布,从而延缓点蚀等齿面磨损情况的出现。

3)珩齿加工后面齿轮齿面纹理变化明显,除了磨削形成的齿宽方向的纹理外,珩磨轮磨粒形成了齿高方向的无序纹理,虽然因为珩齿加工速度影响了其疏密程度,但是其对纹理的改变是非常明显的。

5 结论1)根据面齿轮专用磨床结构,通过建立特殊加工坐标系,完成面齿轮专用磨削刀具型面方程计算,进而设计得到面齿轮专用斜槽磨削刀具。

2)针对传统珩齿中由于刚性传动带来的加工隐患,设计面齿轮柔性珩齿加工结构,进而得到面齿轮磨珩复合磨削刀具结构。

3)利用研制的磨珩复合磨削刀具,进行面齿轮磨珩复合磨削加工实验,得到了理想的实验样件,通过检测结果可知面齿轮磨珩复合磨削加工能够显著改善面齿轮的表面质量,进而提高其使用寿命,是一种可行性较高的新型面齿轮复合精密加工制造方法。

| [1] | LITVIN F L, WANG J C,BOSSLER R B,et al.Application of face gear drives in helicopter transmission:NASA-TM_105655[R].Washington,D.C.:NASA,1992. |

| [2] | LITVIN F L, WANG J C,BOSSIER R B,et al.Application of face gear drives in helicopter transmissions[J].ASME Journal of Mechanical Design,1994,116(13):672-676. |

| Click to display the text | |

| [3] | LITVIN F L, EGELIJA A,TAN J,et al.Computerized design,generation and simulation of meshing of orthogonal offset face gear drive with a spur involute pinion with localized bearing contact[J].Mechanism and Machine Theory,1998,33(12): 87-102. |

| Click to display the text | |

| [4] | HEATH G F, FILLER R R,TAN J.Development of face gear technology for industrial and aerospace power transmission:NASA/CR-2002-211320[R].Washington,D.C.:NASA, 2002. |

| Click to display the text | |

| [5] | 李政民卿, 朱如鹏.正交面齿轮齿廓的几何设计和根切研究[J].华南理工大学学报,2008,36(2):78-82. LI Z M Q,ZHU R P.Research on the geometric design of tooth profile and undercut of orthogonal face gear[J].Journal of South China University of Technology,2008,36(2):78-82(in Chinese). |

| Cited By in Cnki (45) | |

| [6] | 赵宁,曾晓春, 郭辉,等.直齿面齿轮修形及承载接触分析[J].航空动力学报,2008,23(11):2142-2146. ZHAO N,ZENG X C,GUO H,et al.The analysis of modification and bearing contact of face gear[J].Journal of Aviation Power,2008,23(11):2142-2146(in Chinese). |

| Cited By in Cnki (44) | |

| [7] | 赵宁,刘常青. 关于面齿轮磨削加工机床的研究[J].机械设计与制造,2007(10):151-152. ZHAO N,LIU C Q.Research on the grinding machine tool for face gear[J].Mechanical Design and Manufacturing,2007(10):151-152(in Chinese). |

| Cited By in Cnki (24) | |

| [8] | 李大庆. 直齿面齿轮啮合性能预控及碟形砂轮磨齿关键技术研究[D].镇江:江苏大学,2013:63-74. LI D Q.Research on pre-control method of meshing behavior and key technologies for grinding face gear by dish wheel[D].Zhenjiang:Jiangsu University,2013:63-74(in Chinese). |

| Cited By in Cnki (8) | |

| [9] | LITVIN F L, FUENTES A.Face gear drive with helical involute pinion geometry,generation by a shaper and a worm,avoidance of singularities and stress analysis:NASA/CR-2005-213443[R].Washington,D.C.:NASA,2005. |

| [10] | LIU C C, TSAY C B.Contact characteristics of beveloid gears[J].Mechanism and Machine Theory,2002,37(4):333-350. |

| Click to display the text | |

| [11] | 贺鹏. 直齿面齿轮齿面生成方法与啮合仿真[D].西安:西北工业大学,2007:12-23. HE P.Generation method and meshing simulation of face gear tooth surface[D].Xi'an:Northwestern Polytechnical University,2007:12-23(in Chinese). |

| Cited By in Cnki (12) | |

| [12] | 沈玉梅,韩玉梅. 齿轮的珩齿工艺及珩磨轮制作[J].一重技术,2003(3):34-35. SHEN Y M,HAN Y M.Gear honing and honing wheel production[J].A Heavy Technology,2003(3):34-35(in Chinese). |

| Cited By in Cnki (14) | |

| [13] | 高晓旭. 超声辅助珩齿加工的理论分析与实验研究[D].太原:太原理工大学,2010:5-8. GAO X X.Theoretical analysis and experimental research of ultrasonic assisted gear honing[D].Taiyuan:Taiyuan University of Technology,2010:5-8(in Chinese). |

| Cited By in Cnki (4) | |

| [14] | 张满栋. 电镀CBN硬珩轮珩齿机理及动态仿真分析[D].太原:太原理工大学,2010:41-91. ZHANG M D.Honing mechanism and dynamic simulation analysis of honing wheel electroplating CBN[D].Taiyuan:Taiyuan University of Technology,2010:41-91(in Chinese). |

| Cited By in Cnki (8) | |

| [15] | 凌文锋,王小椿, 姜虹.螺旋锥齿轮珩齿技术的研究与珩磨轮的优化设计[J].北京交通大学学报,2007,31(1):50-54. LING W F,WANG X C,JIANG H.Research on spiral bevel gear honing technology and optimization design of honing wheel[J].Journal of Beijing Jiaotong University,2007,31(1):50-54(in Chinese). |

| Cited By in Cnki (2) | Click to display the text | |

| [16] | 宋振武,高航. 螺旋槽砂轮磨削性能的试验研究[J].磨料磨具与磨削,1985(6):1-5. SONG Z W,GAO H.Experimental study on grinding performance of spiral groove grinding wheel[J].Abrasive and Grinding,1985(6):1-5(in Chinese). |

| Cited By in Cnki (16) | |

| [17] | 邓朝晖,伍俏平, 张高峰,等.新型砂轮研究进展及其展望[J].中国机械工程,2010,21(21):2632-2638. DENG C H,WU Q P,ZHANG G F,et al.Research progress and prospect of new type grinding wheel[J].China Mechanical Engineering,2010,21(21):2632-2638(in Chinese). |

| Cited By in Cnki (15) | |

| [18] | 傅玉灿,孙方宏, 徐鸿钧.缓进给断续磨削时射流冲击强化磨削弧区换热的实验研究[J].南京航空航天大学学报,1999,31(2):151-155. FU Y C,SUN F H,XU H J.Experimental study on the heat transfer in the arc area of the jet impingement in the creep feed grinding[J].Journal of Nanjing University of Aeronautics & Astronautics,1999,31(2):151-155(in Chinese). |

| Cited By in Cnki (24) | |

| [19] | WANG Y Z, LAN Z,HOU L W,et al.A precision generating grinding method for face gear using CBN wheel[J].The International Journal of Advanced Manufacturing Techology,2015,79(9):1839-1848. |

| Cited By in Cnki (0) |