2. 先进航空发动机协同创新中心, 北京 100083

2. Collaborative Innovation Center for Advanced Aero-Engine, Beijing 100083, China

金属橡胶(MR)是由金属丝制造的多孔结构材料,因其集成了橡胶材料和金属材料的性能而得名。金属橡胶本质上是一种金属材料为基体的多孔干摩擦阻尼结构材料,具有金属、橡胶及多孔材料的共同优点[1, 2, 3]:阻尼性能好、环境适应能力强、易于成型、重量轻及刚度可控等。金属橡胶显著的阻尼性能和在恶劣环境下保持良好性能的优点,使其在各种工程机械的减振领域中具有非常广泛的应用前景[4, 5],金属橡胶制品广泛用于航空航天、船舶舰艇等各领域的减振隔振中。

金属橡胶构件用于减振、隔振环境下时,由于受到复杂的载荷作用,在工程设计中除了考虑其刚度/阻尼性能之外,还必须考虑到金属橡胶构件的耐久性,避免因其在使用过程中失去减振、隔振的功效以致产生严重的后果。

对金属橡胶材料的研究中,国内外公开发表的文献大多针对其力学本构模型与阻尼机理[6, 7]、力学性能的影响因素[8, 9, 10]以及金属橡胶构件的工程应用等,而对耐久性的研究并不多见。在金属橡胶的疲劳寿命耐久性研究方面,国内学者自2005年以来有一定的探索[11, 12, 13],观念较为一致:疲劳损伤机理为内部金属丝产生局部的断裂、破碎和磨损;对交变载荷下金属橡胶的使用寿命的评估均以其力学性能衰减为主要指标。在金属橡胶材料的抗冲击性能方面,也有学者进行了理论与试验研究[14],探索了结构参数、质量、冲击加速度及冲击持续时间对其抗冲击性能的影响。以上研究工作,虽然是目前对金属橡胶耐久性研究的重要参考,但在对耐久寿命的定义及参数评定上还有待商榷。金属橡胶构件作为功能材料,工程应用中更加关注的不是其内部微观结构材料的损伤,而应该是宏观上的功能失效。在金属橡胶出现微观金属丝的断裂、破碎和磨损之前,其力学性能变化过程更加值得关注;正是由于力学性能的衰变,金属橡胶的承载能力减弱,使其在同样的载荷环境下磨损加剧,进而才出现微观金属丝的损伤。换言之,当金属橡胶出现功能失效时,其使用时间可能远远没有达到以微观金属丝断裂、破碎和磨损为指标的使用寿命。

同时,考虑到金属橡胶构件的实际工作状态,类比普通金属材料和复合材料的蠕变疲劳寿命研究,可以发现前述研究并没有涉及到金属橡胶构件在静态载荷持续作用下的耐久性。虽然金属橡胶在减振过程中承受交变载荷或冲击载荷,但是在储存和工作中也承受稳定的静载荷:金属橡胶构件作为减振隔振装置,大多数在储存条件下带有预载荷;在不同的工作环境下需要有相应的安装预紧度,并且很大一部分隔振器在实际使用环境中长期承受稳定作用的静载荷。在稳定静载荷长时间作用后,金属橡胶构件的结构尺寸变化和力学性能衰减直接影响着减振系统的工作性能:若金属橡胶结构尺寸在保载过程中出现超出设计范围的不可恢复变形,其结构尺寸变化将会导致严重后果;若其力学性能出现衰减而超出设计范围,也会使减振系统失效。这使得金属橡胶在静载荷持续作用下的耐久性问题也无法避免。在静载荷持续作用下,金属橡胶内部微观结构所受载荷状态与在交变载荷、冲击载荷下截然不同,损伤失效的力学过程不同,因此其在稳定静载下的耐久性不能用交变载荷和冲击载荷环境下的使用寿命来预估。

针对以上问题,本文对金属橡胶构件在静载荷持续作用后的失效与耐久性展开研究,对于金属橡胶材料的工程应用具有重要的参考价值。

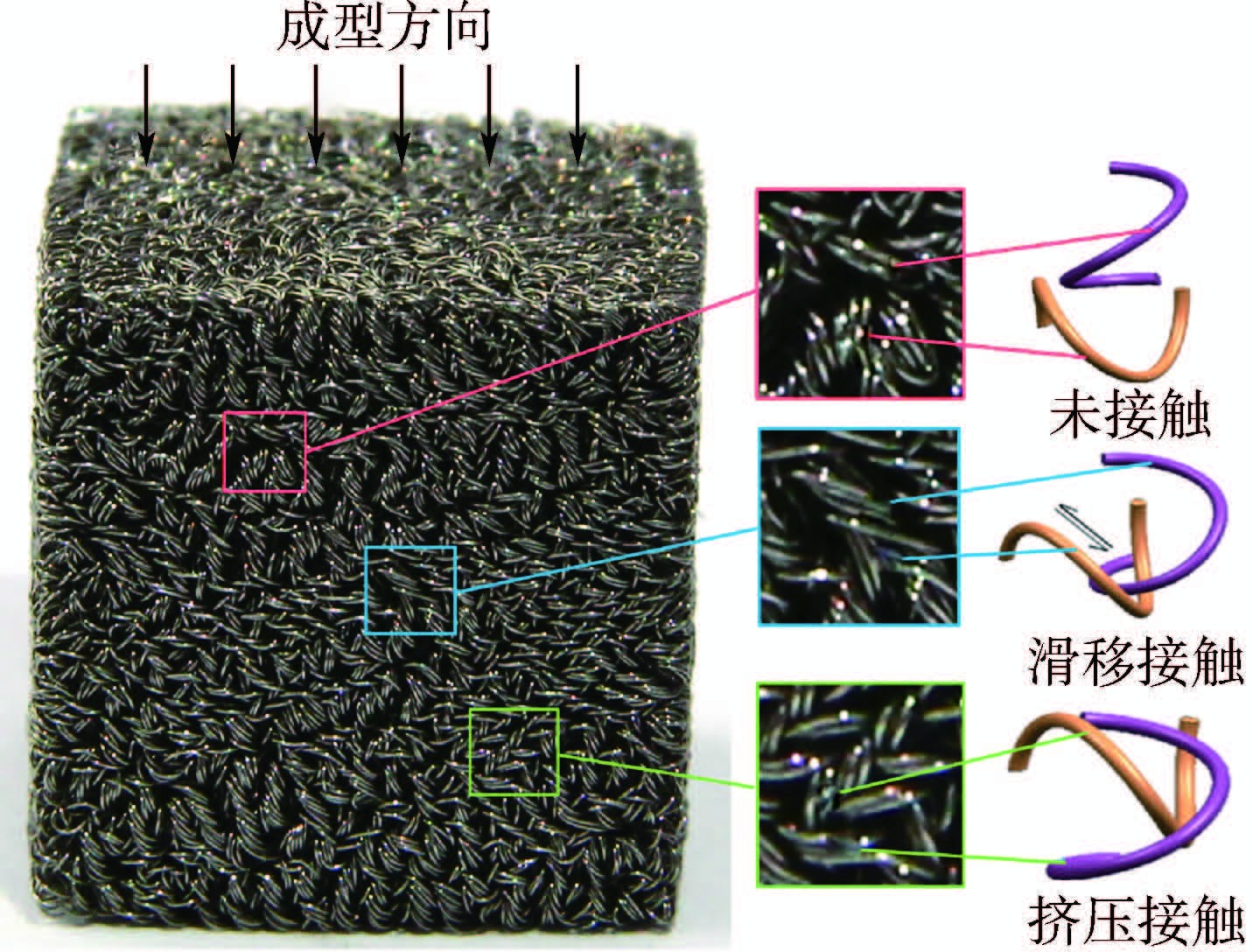

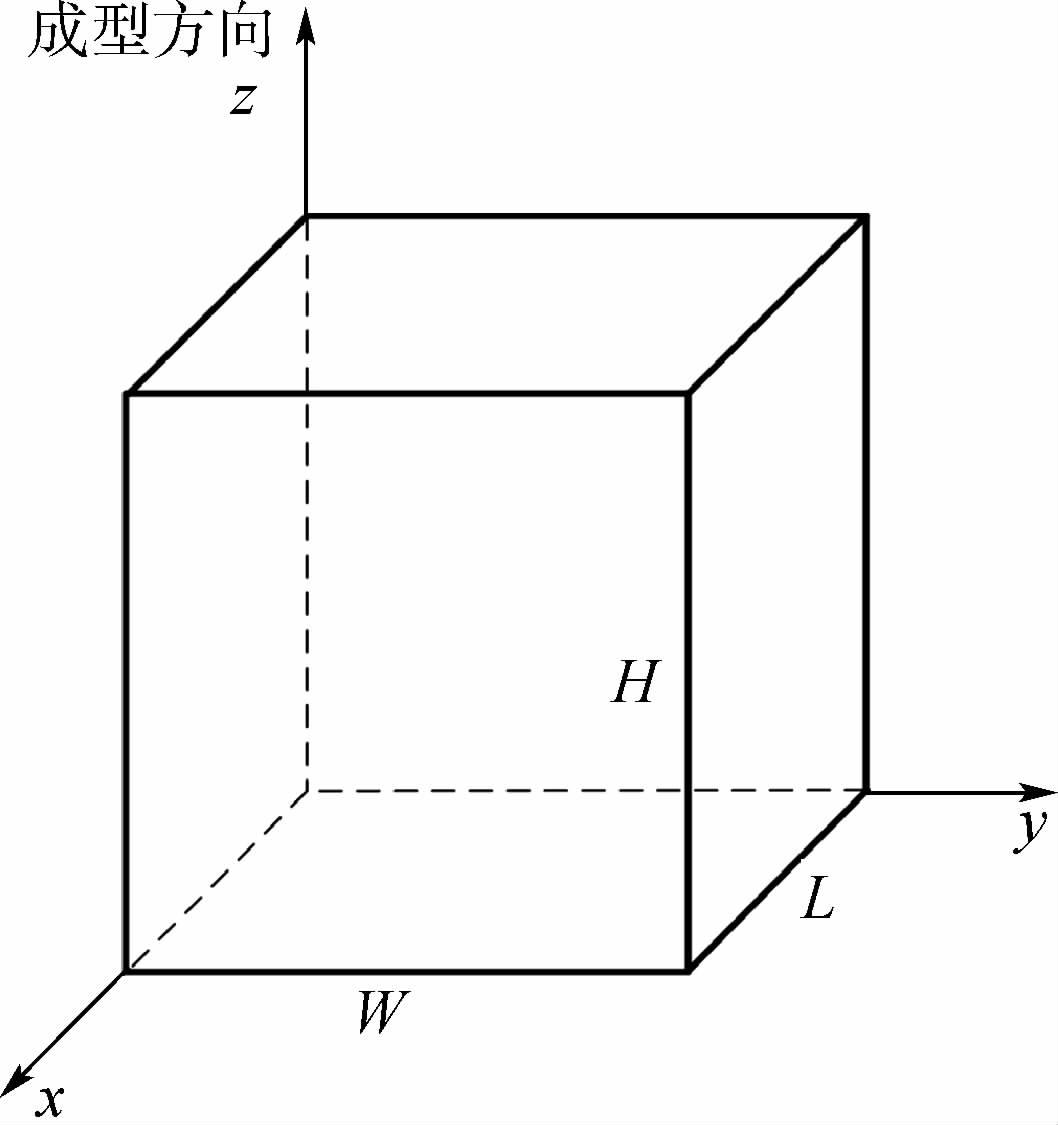

1 金属橡胶失效过程与判定参数 1.1 金属橡胶功能失效过程在对金属橡胶螺旋卷微元体模型[15, 16]研究中发现,金属橡胶的基本组成单元是螺旋卷微元,可简化为横向螺旋卷和纵向螺旋卷[17]。2种微元螺旋卷在金属橡胶构件内按接触状态不同可分为未接触、滑移接触和挤压接触,如图 1所示,图中金属橡胶构件对应结构参数如表 1所示。

|

| 图 1 金属螺旋卷接触状态 Fig. 1 Contact state of metal helix |

| 参数 | 丝径/mm | 螺旋卷直径/mm | 相对密度 |

| 数值 | 0.2 | 1.2 | 0.21 |

金属橡胶材料内部金属丝螺旋卷之间3种接触状态的分布比例与金属橡胶的成型工艺参数相关,并影响其宏观力学性能及外观尺寸。金属橡胶构件在受外载荷作用时,金属丝螺旋卷之间出现挤压和摩擦,接触状态随载荷状态或载荷持续时间发生相应的变化,以致结构尺寸和力学性能出现相应的变化。

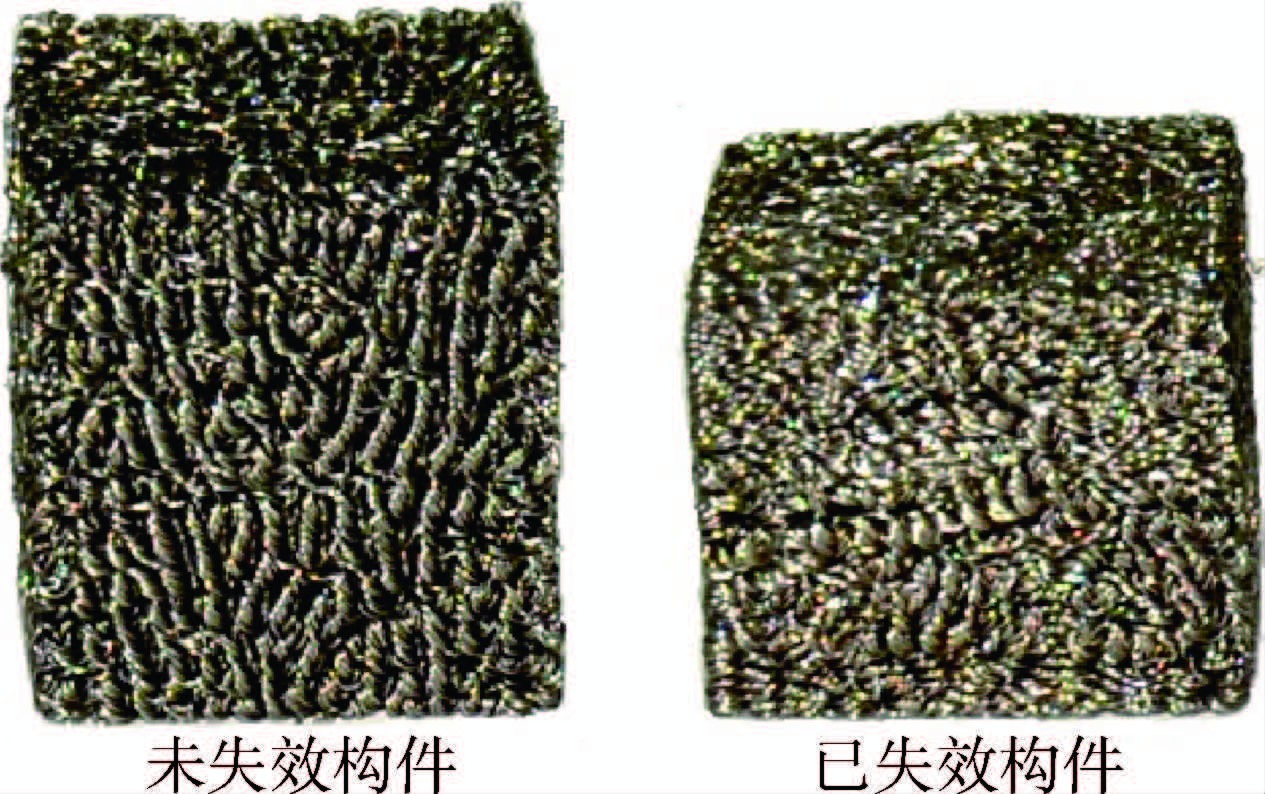

1) 在受载后金属橡胶构件外观上出现不可恢复的结构尺寸变化,例如压缩变形等现象,如图 2所示。当金属橡胶构件出现以上现象后,其在安装状态下的预紧量必然发生变化,减振系统因其约束状态发生变化而出现功能失效。

|

| 图 2 未失效与已失效的MR构件对比 Fig. 2 Comparison between normal and failed MR specimens |

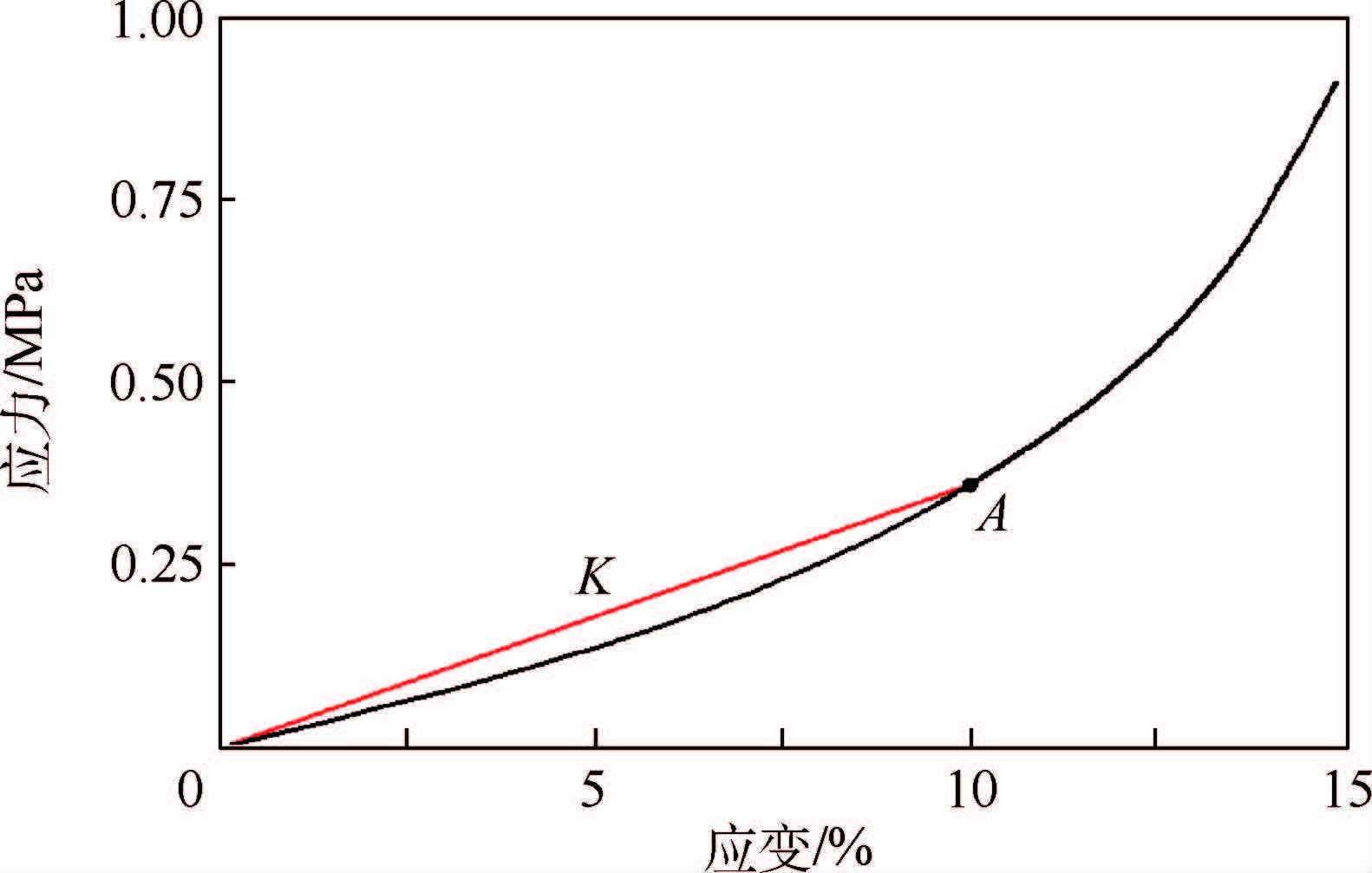

2) 金属橡胶构件受载后外观尺寸变化不大,而力学行为发生显著改变,如图 3应力-应变曲线所示。此时由金属橡胶构件的应力-应变曲线可以看出,在同样的载荷范围内,金属橡胶的割线弹性模量明显减小,这将使减振系统的刚度偏离设计范围而失效。

|

| 图 3 MR构件失效前后的迟滞回线对比 Fig. 3 Hysteretic loops of MR specimens before and after failure |

在此将金属橡胶构件的外观尺寸出现不可恢复变形和力学性能蜕变至偏离设计范围这2种情况统称为金属橡胶的失效。

1.2 失效判定参数针对以上2种失效形式,提出以下2种失效判据:不可恢复变形因子和割线模量蜕变因子。

金属橡胶构件结构尺寸变化量与成型后初始结构尺寸的百分比,对应金属橡胶结构尺寸失效。将此百分比参数定义为金属橡胶材料不可恢复变形因子B,用来表征金属橡胶构件在不同载荷、不同作用时间后结构尺寸的变化量:

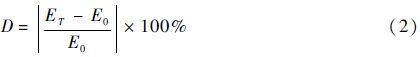

在外形尺寸一定的条件下,金属橡胶材料割线模量变化量与初始割线模量百分比,对应为金属橡胶力学性能失效。将此百分比参数定义为金属橡胶材料割线模量蜕变因子D,用来表征金属橡胶构件宏观力学性能的变化量:

金属橡胶失效与否需要结合以上2个判定参数进行综合分析,这2个参数也是衡量金属橡胶失效的状态参数。

|

| 图 4 割线模量示意图 Fig. 4 Illustration of secant modulus |

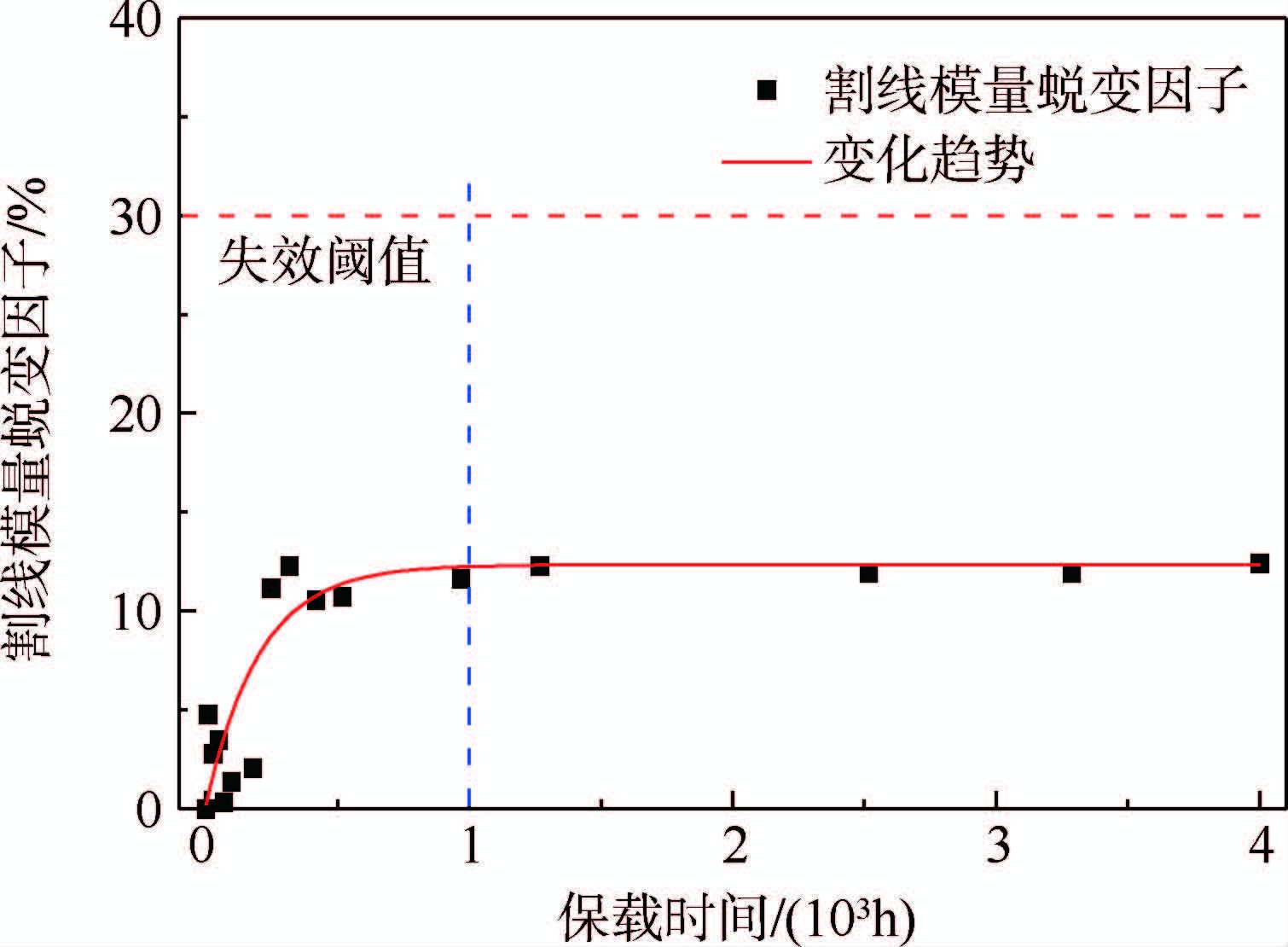

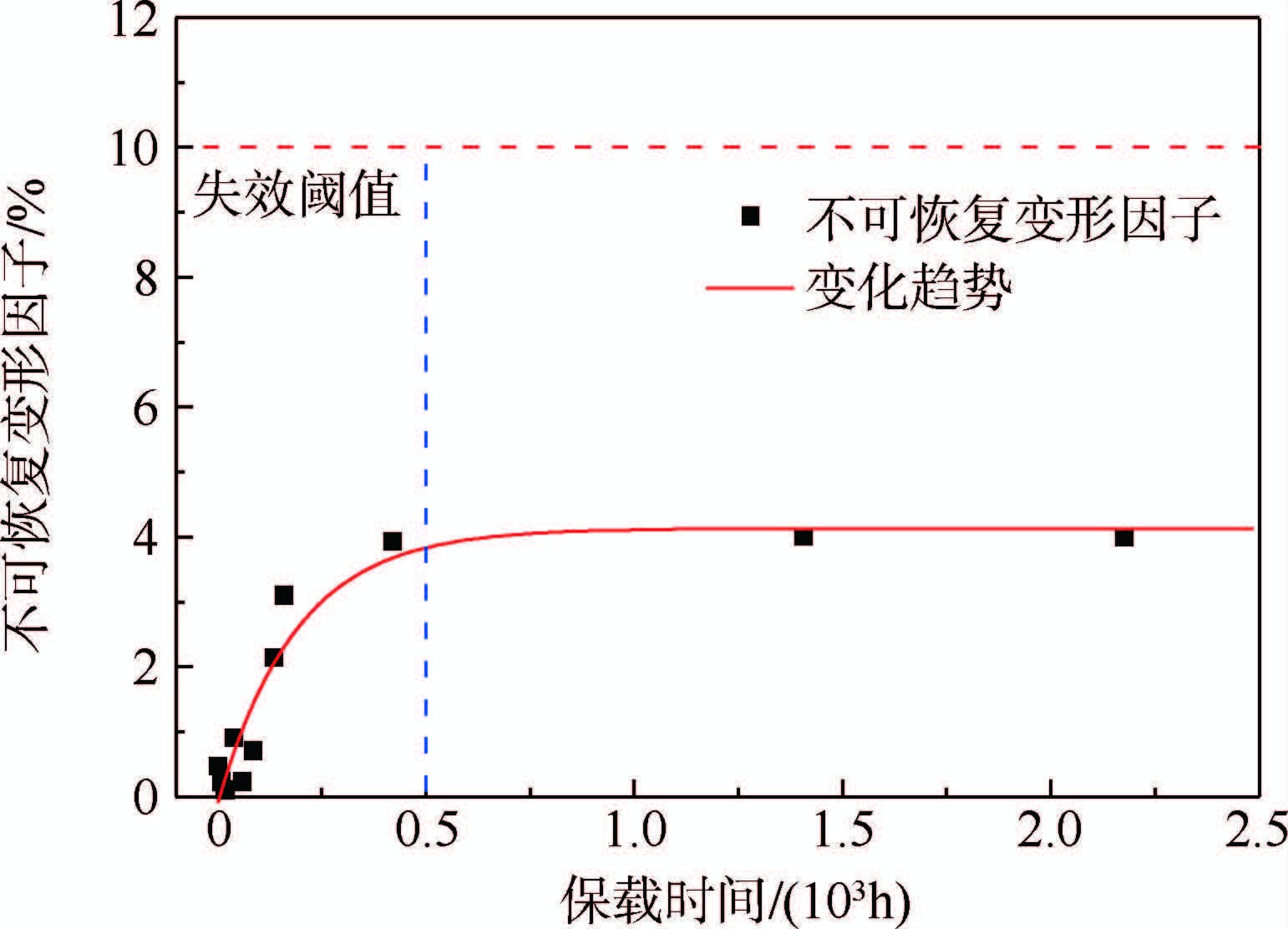

根据对金属橡胶材料的研究及工程应用经验:金属橡胶材料在使用过程一般需要保证3%左右的预应变量,而工作范围内金属橡胶构件承载时的应变量介于5%~8%,因此给定其不可恢复变形因子为10%;在动力特性上,金属橡胶构件刚度的裕度一般保持在设计值的10%~30%,因此给定割线模量蜕变因子为30%。

2 耐久性试验方案金属橡胶构件的静力保载耐久性试验在室温条件下进行,探究金属橡胶在不同大小的静态载荷作用下,结构尺寸和力学性能(割线模量、损失因子)随静载荷作用时间的变化规律,为分析金属橡胶材料在静态载荷作用下的失效模式和耐久性能提供数据。

2.1 试验件金属橡胶试验件采用0Cr18Ni9不锈钢丝为原材料,按照定螺距拉伸、编织和模压等工艺步骤制备出具有规范几何尺寸的试验件,见图 5。所制备静态耐久试验样件标称参数如表 2所示,其中相对密度(ρ)指金属橡胶构件密度与丝材密度的比值。表中a类试验件用于10%应变加载,而b类试验件用于15%应变加载。

|

| 图 5 MR试验件尺寸示意图 Fig. 5 Schematic diagram of dimensions of MR specimen |

| 试验件分类 | 标称尺寸/mm | ρ | 样本数 | ||

| L | W | H | |||

| a | 21.00 | 21.00 | 21.00 | 0.21 | 5 |

| b | 21.00 | 21.00 | 21.00 | 0.21 | 5 |

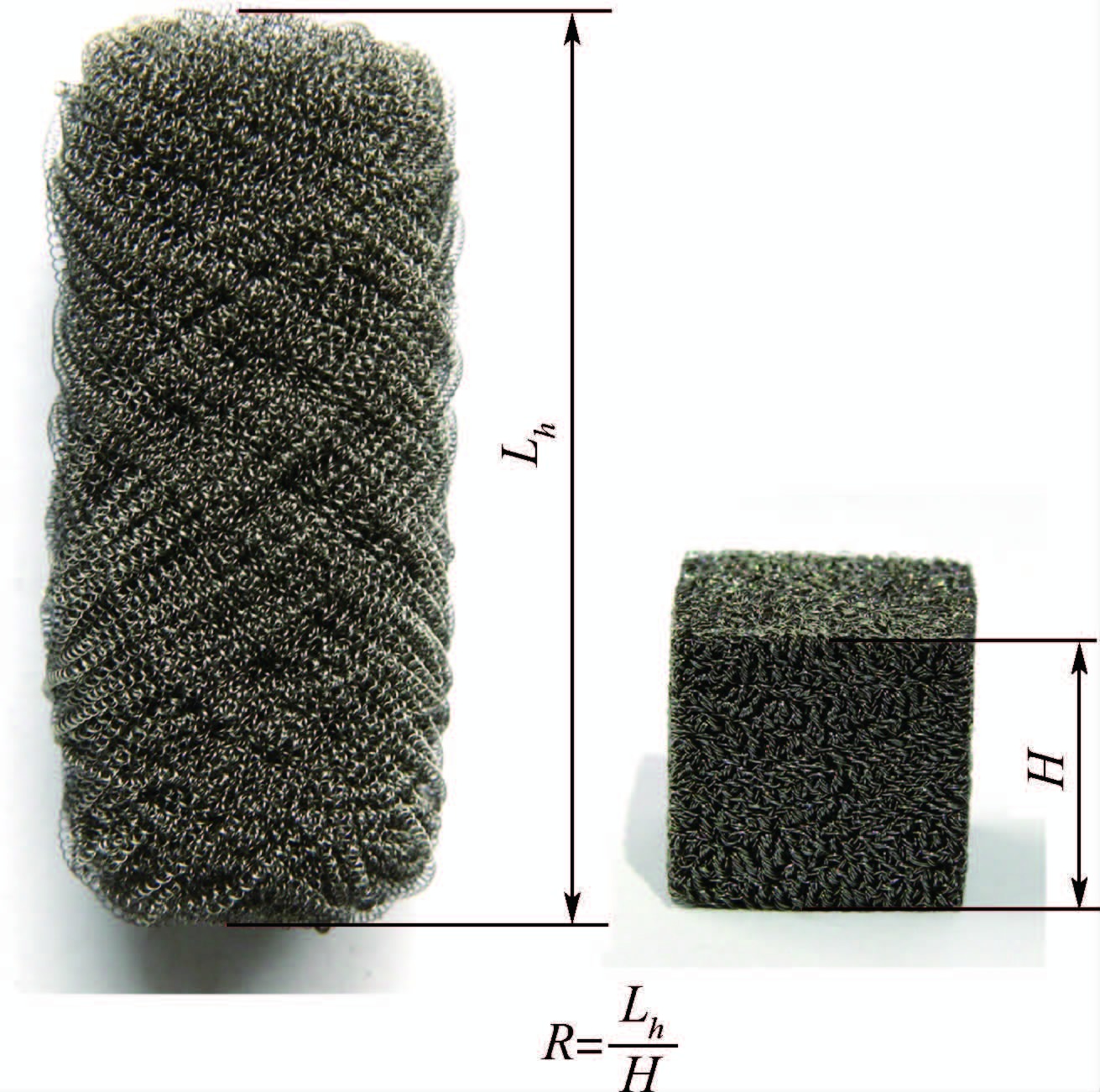

具体试验件相关参数记录如表 3所示,表中:金属橡胶压缩比R=Lh/H,Lh为金属橡胶毛坯高度,H为金属橡胶构件长度。 R的示意图如图 6所示。

| 分类 编号 | 实际尺寸/mm | 质量 M/g | ρ | 成型 压力/ kN | R | |||

| L | W | H | ||||||

| a | a-1 | 21.00 | 21.40 | 21.20 | 15.98 | 0.215 | 12.0 | 3.2 |

| a-2 | 21.20 | 21.20 | 21.30 | 15.96 | 0.212 | 12.1 | 3.1 | |

| a-3 | 21.00 | 22.00 | 21.70 | 15.76 | 0.204 | 12.1 | 2.8 | |

| a-4 | 21.20 | 22.00 | 21.60 | 15.91 | 0.205 | 12.0 | 3.3 | |

| a-5 | 21.60 | 21.90 | 21.70 | 15.99 | 0.203 | 12.1 | 3.1 | |

| 平均 | 21.20 | 21.70 | 21.50 | 15.92 | 0.210 | 12.1 | 3.1 | |

| b | b-1 | 21.40 | 21.20 | 20.60 | 15.80 | 0.215 | 11.9 | 3.4 |

| b-2 | 21.00 | 20.80 | 21.60 | 15.96 | 0.213 | 12.0 | 3.3 | |

| b-3 | 21.10 | 21.20 | 21.10 | 15.89 | 0.210 | 12.1 | 3.2 | |

| b-4 | 21.20 | 21.00 | 21.20 | 15.57 | 0.209 | 12.0 | 2.9 | |

| b-5 | 21.19 | 21.60 | 21.20 | 15.99 | 0.203 | 12.1 | 3.2 | |

| 平均 | 21.18 | 21.16 | 21.14 | 15.84 | 0.210 | 12.0 | 3.2 | |

|

| 图 6 MR压缩比示意图 Fig. 6 Definition of compression ratio of MR |

金属橡胶静态耐久试验夹具如图 7所示。夹具由支撑框架、加载钢板和螺栓组成。螺栓上下旋紧可以控制金属橡胶保载位移大小用以模拟不同保载条件。加载钢板可将保载力均匀的作用到试验件上。

|

| 图 7 长时间静态保载装置 Fig. 7 Device to provide long-term static compression load |

准静态力学性能测试在WDW3020电子万能试验机上进行,如图 8所示。

|

| 图 8 准静态性能测试试验机 Fig. 8 Instron machine for quasi-static test |

金属橡胶保载过程采用应变控制,保载结束后静止10 min,测量结构尺寸,然后进行准静态力学性能测试。由图 3可见,对于本试验中的金属橡胶构件,当金属橡胶应变小于10%时,在加载阶段其应力-应变曲线呈现较好的线性特征,因此,本文中,采用应变从0%到10%的割线模量,代入式(2),计算割线模量蜕变因子D。

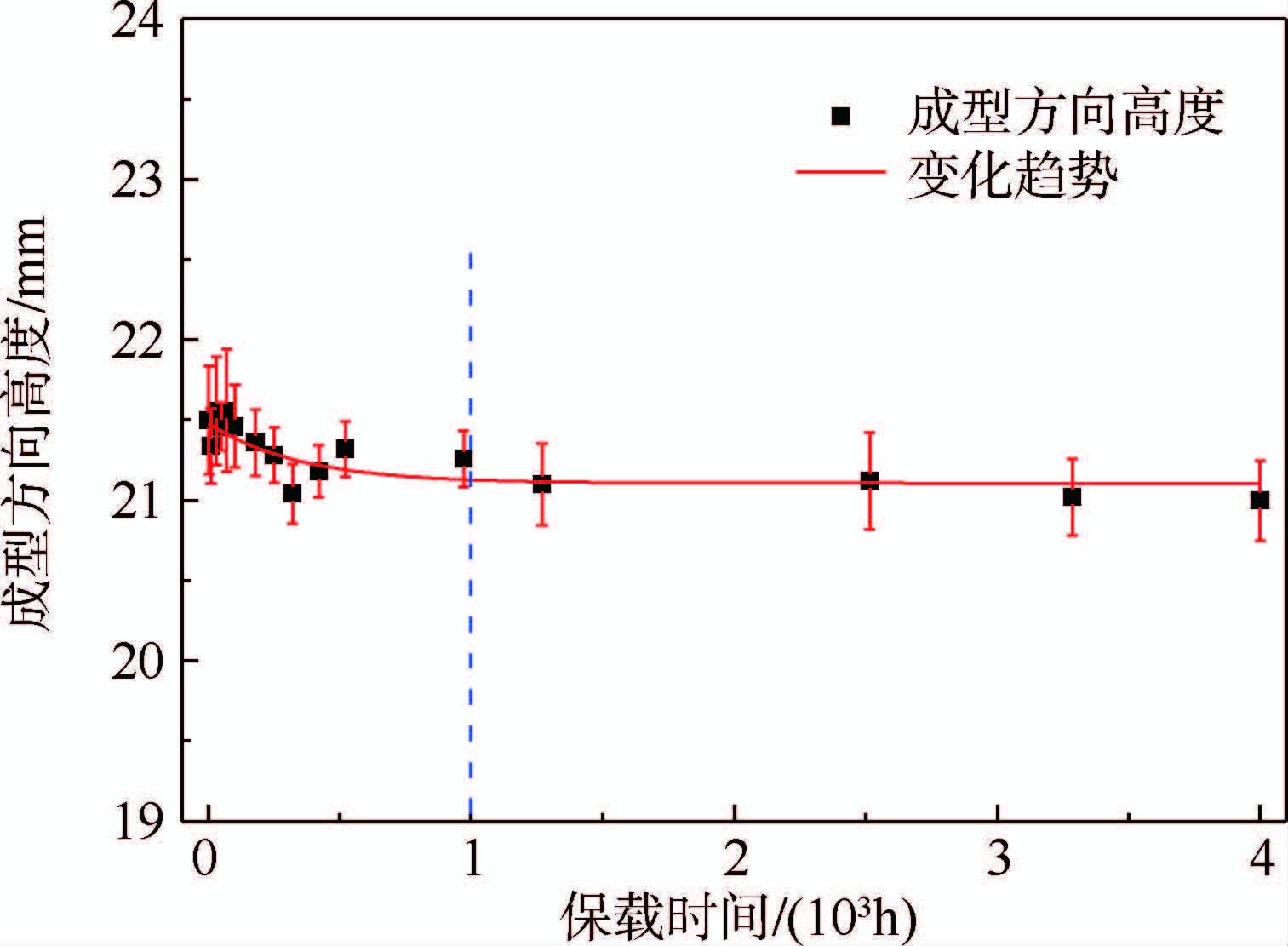

3 试验结果及分析 3.1 10%应变保载下的参数变化规律 3.1.1 结构尺寸的变化规律取试验件a,初始平均高度为21.5 mm,采用10%应变保载10~4 000 h,得到其结构尺寸的变化及不可恢复变形因子。由于仅在成型方向上保载,且成型方向为实际应用中承载方向,因而在此重点对成型方向高度进行测试与分析。

金属橡胶构件在成型方向上的平均尺寸变化如图 9所示。保载前1 000 h,成型方向尺寸随保载时间的增加逐渐减小;保载1 000 h之后,随着保载时间的增加,成型方向上高度趋于稳定,直至保载时间达到4 000 h时,金属橡胶构件在成型方向上的高度仍然稳定在21.2 mm左右。

|

| 图 9 成型方向高度随保载时间变化(保载应变为10%) Fig. 9 Variation of height in molding direction with loading time (static loading strain is 10%) |

其不可恢复变形因子随保载时间的变化如图 10所示。金属橡胶在10%应变保载下,不可恢复变形因子在1 000 h之前随时间积累逐渐增加,在1 000 h之后则趋于平缓,直至保载时间达到4 000 h,其不可恢复变形因子仍稳定在2.9%。由尺寸的变化可见,在10%应变保载下,金属橡胶构件的尺寸随保载时间的增加逐渐减小,但经过一定的时间积累后则趋于稳定,此时随载荷保持时间的进一步增加,其结构尺寸仍可保持稳定,不会出现进一步的不可恢复变形。换言之,在试验总时间范围内,成型方向高度的不可恢复变形未达到失效判定阈值,且随保载时间的增加保持稳定,因此可判定试验件未出现结构尺寸的失效。

|

| 图 10 不可恢复变形因子随保载时间变化 (保载应变为10%) Fig. 10 Variation of unrecoverable deforming factor with loading time (static loading strain is 10%) |

对于金属橡胶构件,主要关注的力学性能是其割线模量和能量损失因子。其中,割线模量主要用以表征某一过程的平均弹性模量,多用于静态环境等不关注受载过程的工况;能量损失因子用以表征金属橡胶构件的能量耗散能力,反映阻尼的大小。而在耐久性研究中发现,金属橡胶材料的能量损失因子随载荷循环的变化不大,其失效主要体现在承载能力上,因此本文重点对割线模量进行分析。

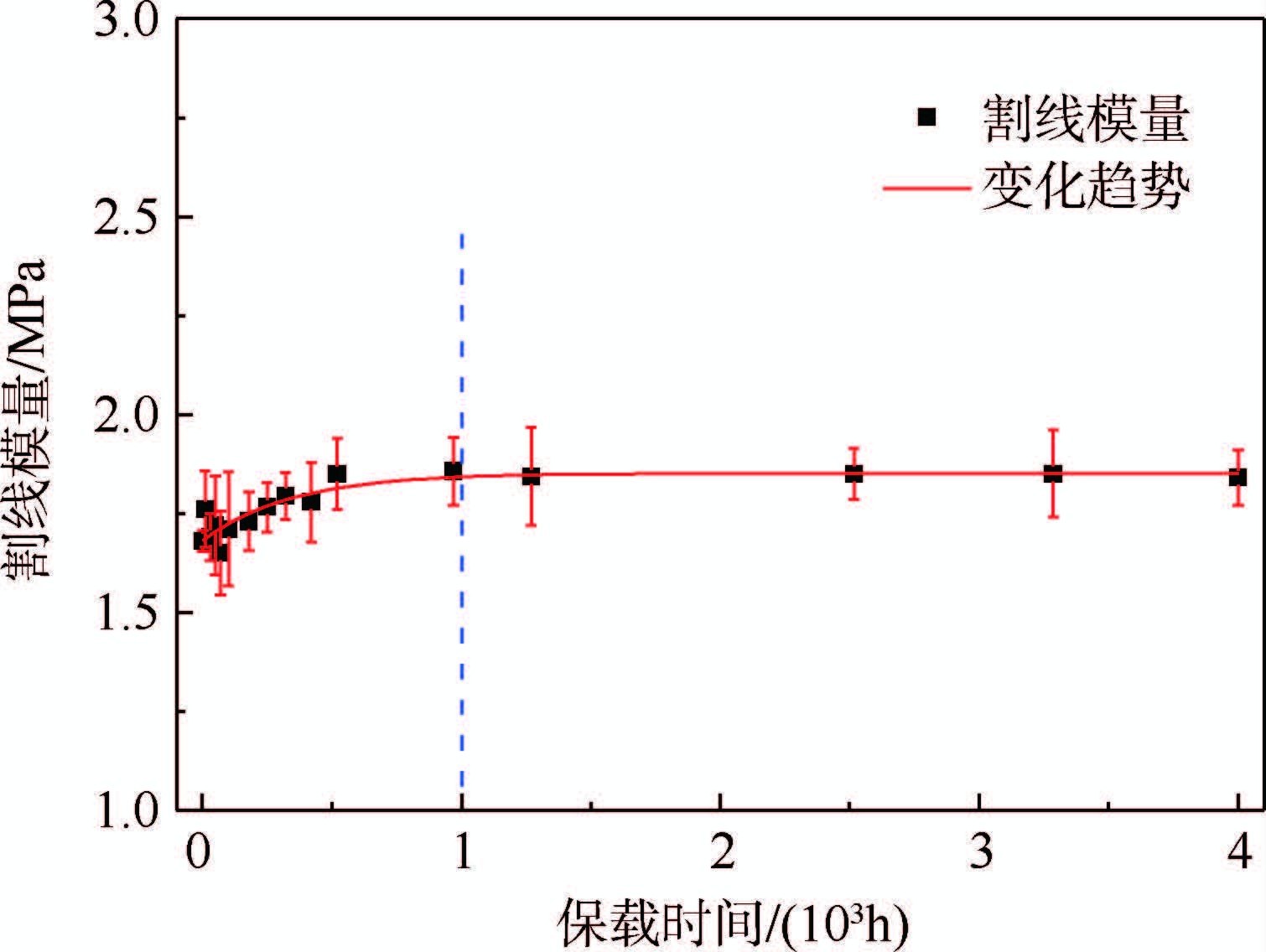

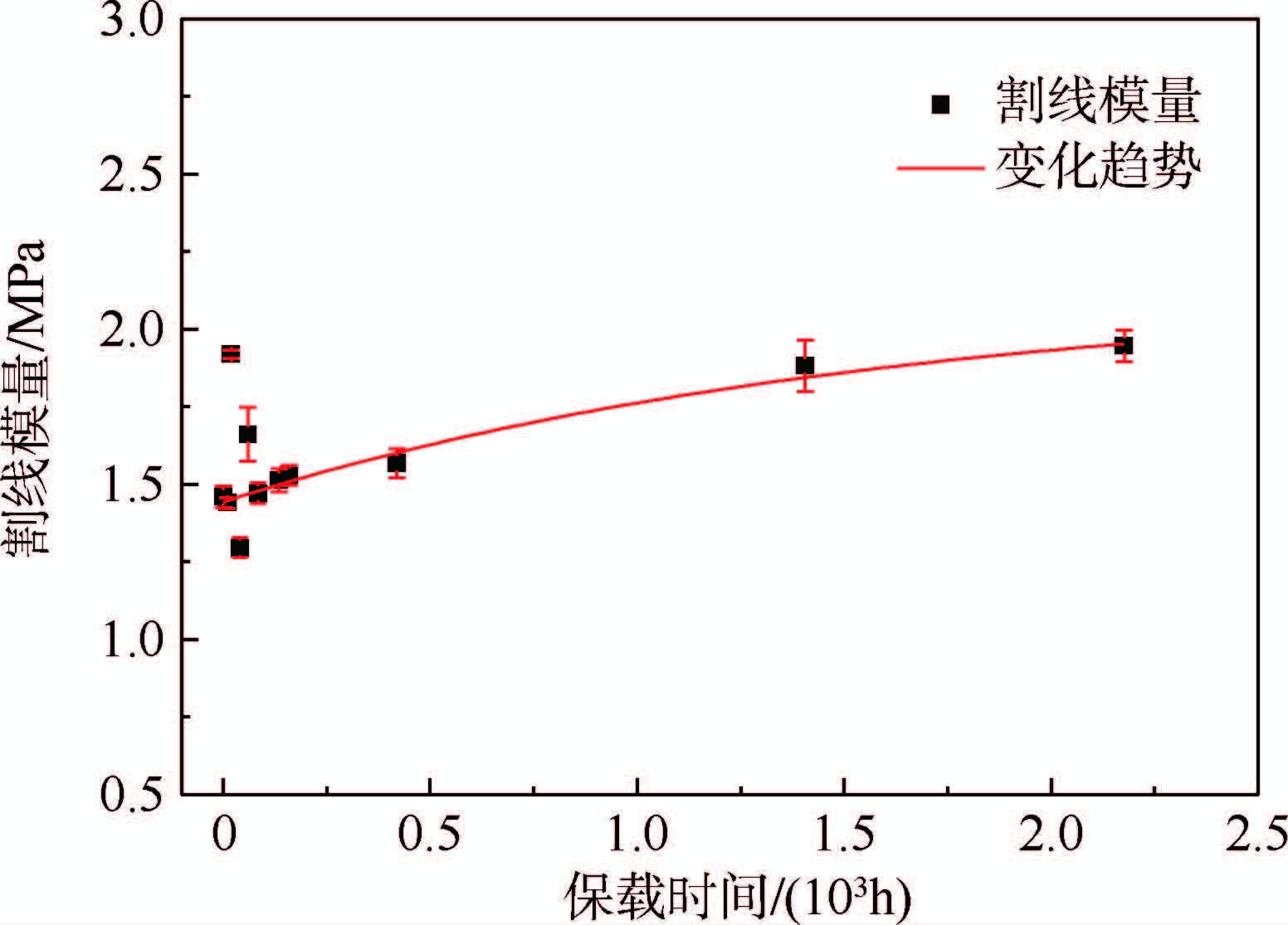

割线模量随保载时间的变化趋势如图 11所示。从图中可以看出,在保载前1 000 h,割线模量随保载时间的增加总体呈现出增大的趋势,并在1 000 h左右达到稳定值1.84 MPa;保载超过1 000 h之后,割线模量保持稳定。

|

| 图 11 割线模量随保载时间的变化(保载应变为10%) Fig. 11 Variation of secant modulus with loading time (static loading strain is 10%) |

|

| 图 12 割线模量蜕变因子随保载时间变化 (保载应变为10%) Fig. 12 Variation of secant modulus decaying factor with loading time (static loading strain is 10%) |

由割线模量计算割线模量蜕变因子,如图 12所示。可以看出,相对密度为0.21的金属橡胶,在保载1 000 h之内割线模量蜕变因子迅速增大至12%左右,而在保载达1 000 h后则保持稳定。在总试验时间段内(<4 000 h),割线模量蜕变因子没有进一步增加,未达到失效阈值,因而并未表现出力学性能失效。

3.2 15%应变保载下的参数变化规律加大保载载荷,进一步探索载荷大小对金属橡胶耐久性的影响,选取相同规格的试验件b,采用15%应变保载,经历同样的保载试验后获得金属橡胶构件的结构尺寸及力学性能随保载时间的变化曲线。

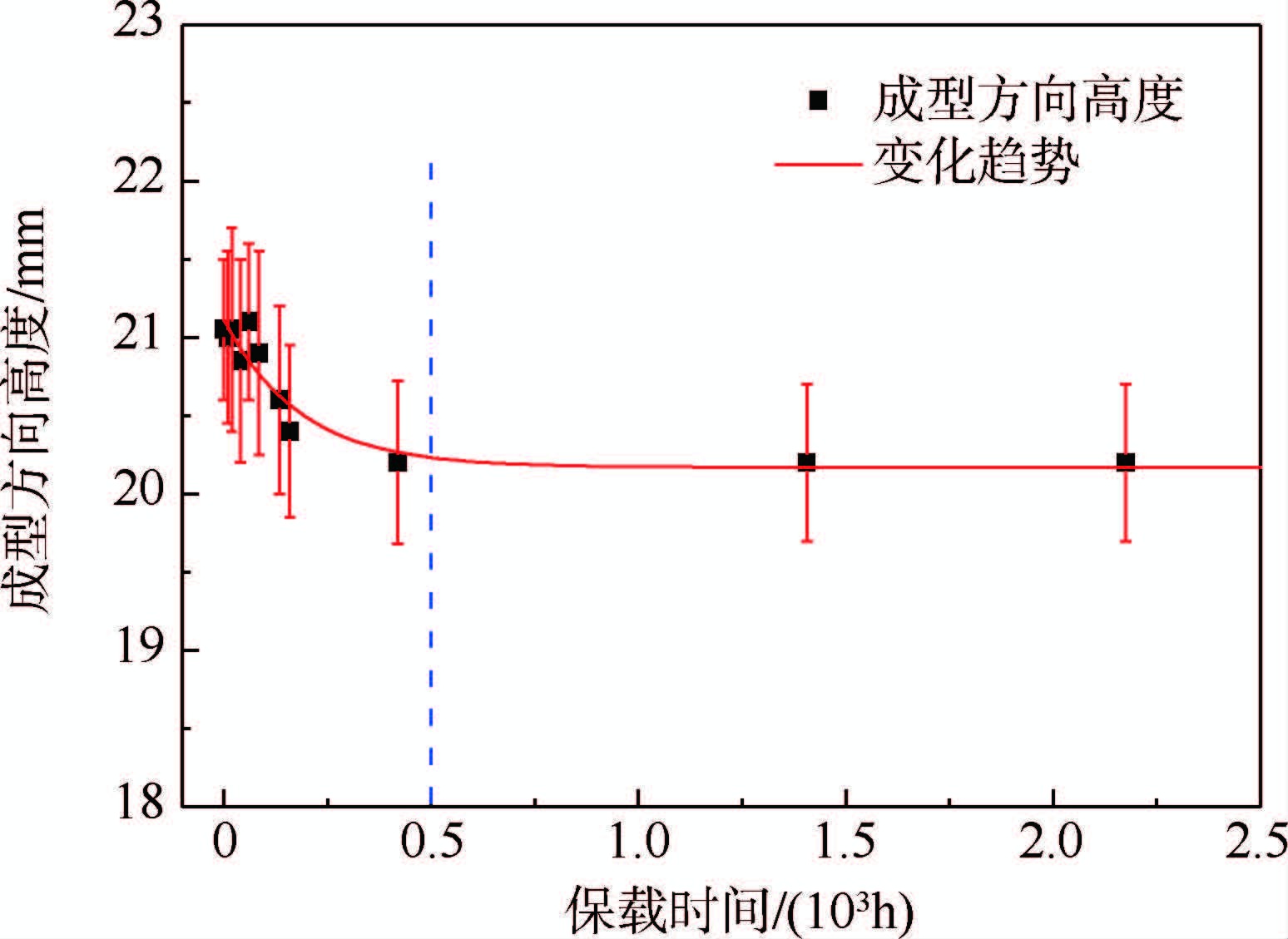

3.2.1 结构尺寸的变化规律金属橡胶构件的成型高度随保载时间的变化曲线如图 13所示,其不可恢复变形因子随保载时间的变化如图 14所示。

|

| 图 13 成型方向高度随保载时间的变化 (保载应变为15%) Fig. 13 Variation of height in molding direction with loading time (static loading strain is 15%) |

|

| 图 14 不可恢复变形因子随保载时间的变化 (保载应变为15%) Fig. 14 Variation of unrecoverable deforming factor with loading time (static loading strain is 15%) |

由图 13可以看出,在15%应变保载下,成型方向高度随加载时间的总体变化规律与10%应变保载下相同:在保载的初始阶段,高度随保载时间的增加从21.14 mm逐渐衰减,至500 h左右趋势变平缓,试件高度达到20.2 mm左右;在500 h之后,其成型方向高度则一直保持稳定,直至试验总时间段结束(2 500 h),试验件平均高度仍然稳定在20.2 mm。也就是说,当不可恢复的变形积累到一定程度后,静态载荷的持续作用不会再对其尺寸产生影响,其尺寸会稳定在比初始尺寸略小的恒定水平。相应地,不可恢复变形因子先迅速减小,之后保持稳定。

与10%应变保载时相比,原本需要保载1 000 h才能达到稳定的过程,在15%应变保载下仅需500 h,即:载荷的增大使以上变化过程变短,金属橡胶在更大的静态载荷下能更快地出现尺寸衰减,并更快地达到最终稳定水平。尽管如此,其不可恢复变形因子仍然未达到失效阈值,从结构尺寸的不可恢复变形方面仍可认为金属橡胶构件未失效。

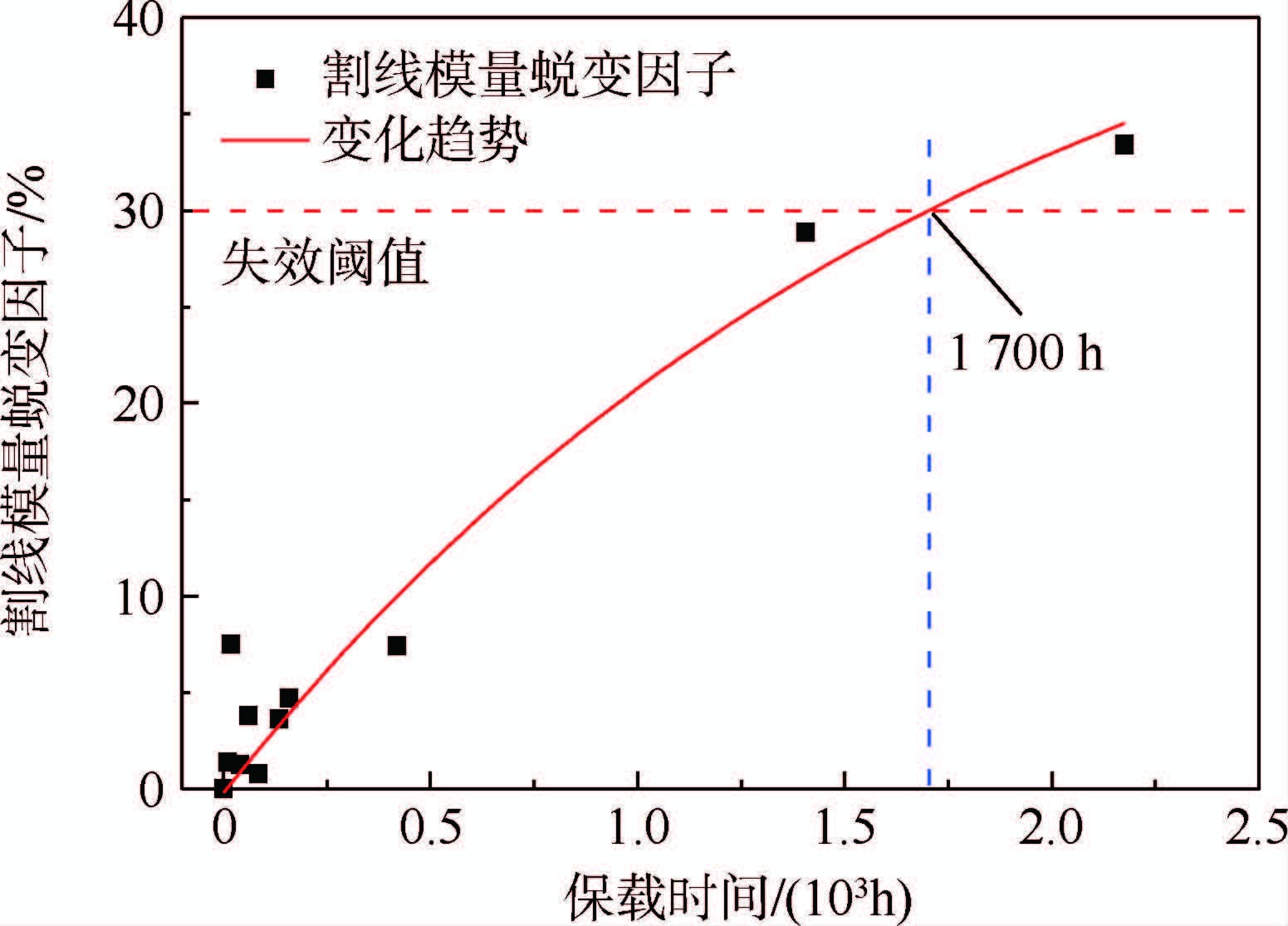

3.2.2 力学性能的变化规律在15%应变下持续保载时,割线模量随保载时间的变化趋势与在10%应变保载时相比发生了较大变化,如图 15所示:从保载开始,直至试验时间段结束,割线模量一直在随保载时间的增加而逐渐增大。相应地,割线模量蜕变因子也随保载时间的增大逐渐增大,如图 16所示。从另一个角度看,在其随保载时间变化的第2阶段并未保持稳定,而是出现了失稳,蜕变量不断增大。

|

| 图 15 割线模量随保载时间的变化(保载应变为15%) Fig. 15 Variation of secant modulus with loading time (static loading strain is 15%) |

|

| 图 16 割线模量蜕变因子随保载时间的变化 (保载应变为15%) Fig. 16 Variation of secant modulus decaying factor with loading time (static loading strain is 15%) |

由图 15和图 16中数据点的变化规律可看出:随着保载时间的积累,割线模量逐渐增大,割线模量蜕变因子迅速突破30%,并进一步增加。此时可判定,金属橡胶构件的割线模量蜕变量超标,已经出现力学性能的失效。在达到失效阈值时,对应的保载时间为1 700 h左右,因此可给定金属橡胶构件在静载荷持续作用下的耐久寿命为1 700 h。

4 金属橡胶失效分析从金属橡胶微元模型分析可得到金属橡胶微元弹簧的3种接触状态,结合结构尺寸、割线模量随着保载时间的变化规律,可将金属橡胶特性随保载时间的变化分为2个阶段。

第1阶段:结构尺寸随保载时间的进行出现衰减,割线模量则逐渐增加。在此阶段,金属橡胶内部金属丝之间接触状态不稳定,在静力持久作用下逐渐向稳定状态过渡,许多非接触变为滑移接触、挤压接触,金属丝螺旋卷之间接触点增多,宏观尺寸上出现衰减,但割线模量因接触状态的变化而增加。

第2阶段:结构尺寸和割线模量均达到稳定水平。此阶段,金属橡胶内部挤压接触的金属丝在持续载荷作用下接触点已变得平整光滑,在进一步的静载荷作用下金属丝之间的接触状态保持稳定。在宏观上,结构尺寸及割线模量均稳定在一定水平,不再随着静载荷的持续作用而变化。

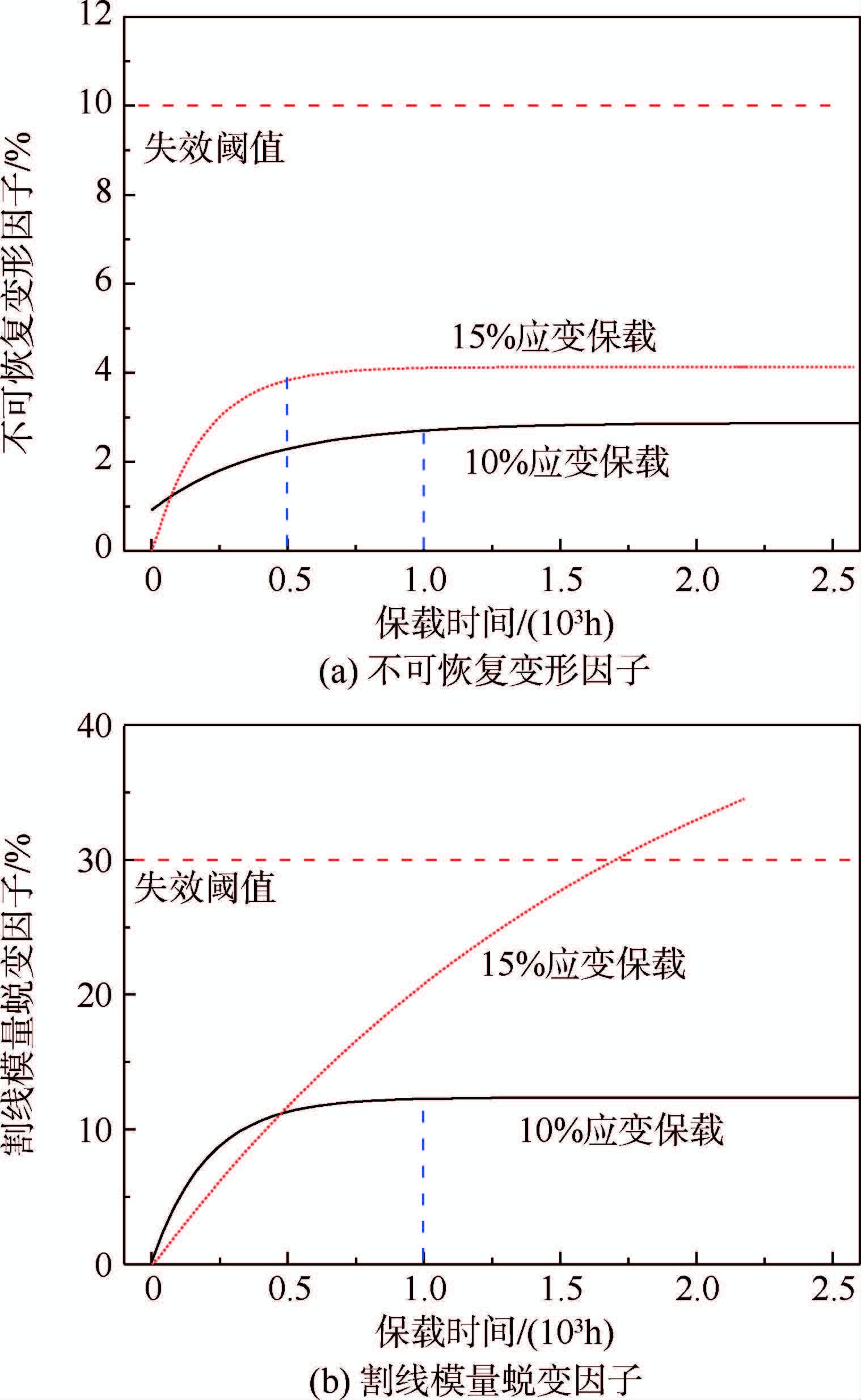

从本文试验结论来看,当金属橡胶材料受到载荷变化时,以上各阶段的持续时间及变化幅度会发生明显变化,如图 17所示。在10%应变保载时,金属橡胶构件经历1 000 h达到结构尺寸和力学性能的稳定状态,且其尺寸、力学性能的变化幅度均未达到失效阈值;当保载应变增加到15%后,仅需500 h即达到了尺寸的稳定,而此时力学性能则出现了持续上升的情况,割线模量蜕变因子很快超过失效阈值而被判定失效。换言之,当金属橡胶材料出现失效时,其力学性能变化的第2阶段会出现失稳,力学性能不再保持稳定,其蜕变量迅速增加超过允许范围。

|

| 图 17 不同载荷下参数变化趋势对比 Fig. 17 Contrast of parameter variation trends under different loading states |

1) 金属橡胶的结构尺寸和力学性能随静载荷的持续作用均呈现阶段性变化:结构尺寸先出现衰减,后保持稳定;力学性能则先逐渐增加,后保持稳定;各阶段持续时间及变化幅度与载荷大小相关。各阶段变化的机理是金属橡胶内部结构的接触状态改变。

2) 通过定义不可恢复变形因子和割线模量蜕变因子,可反映金属橡胶构件结构尺寸和力学性能的变化历程,通过给定2个因子的参考阈值,可以定量地判定金属橡胶是否失效,并给出其在静力载荷持久作用下的寿命。

3) 在本文的试验中,无论保载载荷大小,金属橡胶结构尺寸在总试验时间内衰减量均未达到失效阈值,未表现出结构尺寸失效,从结构尺寸上表现出“无限寿命”。

4) 金属橡胶保载载荷的增大会显著削弱其力学性能耐久寿命。在本文试验中,10%应变保载时,金属橡胶构件表现为“无限寿命”;而当载荷增大到15%时,割线模量蜕变量过大,金属橡胶构件表现出力学性能的明显失效。

| [1] | 马艳红.新型自适应挤压油膜阻尼器理论与试验研究[D].北京:北京航空航天大学,2005:9-11. MA Y H.Theoretical and experimental investigation of an new-style adaptive squeeze film damper[D].Beijing:Beihang University,2005:9-11(in Chinese). |

| [2] | ANDRES L S,CHIRATHADAM T A.Metal mesh foil bearing:Effect of motion amplitude,rotor speed,static load,and excitation frequency on force coefficients[J].Journal of Engineering for Gas Turbines and Power,2011,133(12):122503. |

| Click to display the text | |

| [3] | MA Y H,SCARPA F,ZHANG D Y,et al.A nonlinear auxetic structural vibration damper with metal rubber particles[J].Smart Materials and Structures,2013,22(8):084012. |

| Click to display the text | |

| [4] | MA Y H,ZHANG Q C,ZHANG D Y,et al.A novel smart rotor support with shape memory alloy metal rubber for high temperatures and variable amplitude vibrations[J].Smart Materials and Structures,2014,23(12):125016. |

| Click to display the text | |

| [5] | 马艳红,李昊宇,李一峰,等.金属橡胶材料吸声特性试验与分析[J].北京航空航天大学学报,2009,35(5):604-607. MA Y H,LI H Y,LI Y F,et al.Experiment and analysis on sound absorption characteristics of metal rubber[J].Journal of Beijing University of Aeronautics and Astronautics,2009,35(5):604-607(in Chinese). |

| Cited By in Cnki (3) | |

| [6] | 朱彬,马艳红,张大义,等.金属橡胶迟滞特性本构模型研究[J].物理学报,2012,61(7):078101. ZHU B,MA Y H,ZHANG D Y,et al.A constitutive model of metal rubber based on hysteresis property[J].Acta Physica Sinica,2012,61(7):078101(in Chinese). |

| Cited By in Cnki (9) | |

| [7] | 李宇燕,黄协清.金属橡胶材料阻尼性能的影响参数[J].振动、测试与诊断,2009,29(1):23-26. LI Y Y,HUANG X Q.Influencing factors of damping characteristic for metal rubber[J].Journal of Vibration,Measurement & Diagnosis,2009,29(1):23-26(in Chinese). |

| Cited By in Cnki (9) | |

| [8] | ZHANG D Y,SCARPA F,MA Y H,et al.Compression mechanics of nickel-based superalloy metal rubber[J].Materials Science & Engineering A,2013,580(37):305-312. |

| [9] | 洪杰,朱彬,马艳红,等.金属橡胶颗粒静态特性试验[J].北京航空航天大学学报,2012,38(2):218-221. HONG J,ZHU B,MA Y H,et al.Experiments on static characteristics of metal rubber particles[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(2):218-221(in Chinese). |

| Cited By in Cnki (7) | |

| [10] | ZHANG D Y,SCARPA F,MA Y H,et al.Dynamic mechanical behavior of nickel-based superalloy metal rubber[J].Materials and Design,2014,56(4):69-77 |

| [11] | JIANG H Y,XIA Y H,AO H R,et al.Lifetime of metal rubber isolator with different vibration amplitudes[J].Journal of Cenral South University of Technology,2005,12(2):181-185. |

| Click to display the text | |

| [12] | 王尤颜,白鸿柏,侯军芳.金属橡胶材料疲劳损伤性能研究[J].机械工程学报,2011,47(2):65-71. WANG Y Y,BAI H B,HOU J F.Fatigue damage performance of metal rubber material[J].Journal of Mechanical Engineering,2011,47(2):65-71(in Chinese). |

| Cited By in Cnki (19) | |

| [13] | 陈亮.环形金属橡胶隔振器的寿命及其试验研究[D].哈尔滨:哈尔滨工业大学,2012:37-40. CHENG L.Fatigue life and experiment study on circular metal rubber vibration isolator[D].Harbin:Harbin Institute of Technology,2012:37-40(in Chinese). |

| Cited By in Cnki (2) | |

| [14] | 魏浩东.金属橡胶构件抗冲击性能的理论及实验研究[D].哈尔滨:哈尔滨工业大学,2007:8-19. WEI H D.Theoretical and experimental research on metal rubber element anti-shock performance[D].Harbin:Harbin Institute of Technology,2007:8-19(in Chinese). |

| Cited By in Cnki (5) | |

| [15] | 郭宝亭,朱梓根,崔荣繁.金属橡胶材料的理论模型研究[J].航空动力学报,2004,19(3):314-319. GUO B T,ZHU Z G,Cui R F.Theoretical model of metal-rubber[J].Journal of Aerospace Power,2004,19(3):314-319(in Chinese). |

| Cited By in Cnki (32) | |

| [16] | 朱彬,马艳红,洪杰.金属橡胶刚度阻尼模型理论分析[J].北京航空航天大学学报,2011,37(10):1298-1302. ZHU B,MA Y H,HONG J.Theoretical analysis on stiffness and damping characteristics of metal rubber[J].Journal of Beijing University of Aeronautics and Astronautics,2011,37(10):1298-1302(in Chinese). |

| Cited By in Cnki (9) | |

| [17] | 夏宇宏,姜洪源,敖宏瑞.簧丝走向对金属橡胶构件性能的影响分析[J].中国机械工程,2002,13(10):855-891. XIA Y H,JIANG H Y,AO H R.Research on the effect of wire distribution on the characteristics of metal rubber element[J].China Mechanical Engineering,2002,13(10):855-891(in Chinese). |

| Cited By in Cnki (18) |

文章信息

- 马艳红, 张启成, 张大义, 朱海雄, 陆宏伟, 洪杰

- MA Yanhong, ZHANG Qicheng, ZHANG Dayi, ZHU Haixiong, LU Hongwei, HONG Jie

- 静载荷作用下金属橡胶失效判据及耐久性试验

- Failure criterion and durability characteristics of metal rubber under static compression load

- 北京航空航天大学学报, 2016, 42(2): 227-235

- Journal of Beijing University of Aeronautics and Astronsutics, 2016, 42(2): 227-235.

- http://dx.doi.org/10.13700/j.bh.1001-5965.2015.0081

-

文章历史

- 收稿日期: 2015-02-05

- 录用日期: 2015-03-06

- 网络出版日期: 2015-05-13