2. 北京航空航天大学航空发动机气动热力国家级重点实验室, 北京 100083;

3. 先进航空发动机协同创新中心, 北京 100083;

4. 北京航空航天大学能源与动力工程学院, 北京 100083

2. National Key Laboratory of Science and Technology on Aero-Engine Aero-thermodynamics, Beijing University of Aeronautics and Astronautics, Beijing 100083, China;

3. Collaborative Innovation Center of Advanced Aero-Engine, Beijing 100083, China;

4. School of Energy and Power Engineering, Beijing University of Aeronautics and Astronautics, Beijing 100083, China

当航空发动机工作于过渡过程时,空气系统的气路参数将经历复杂的瞬变过程。尤其当发动机出现突发性失效事件时,空气系统气路参数的复杂响应过程会诱发难以预测的继发性危险载荷,造成被动安全措施失效,给航空发动机带来潜在的安全性隐患。

由于瞬态空气系统物理机制的复杂性,在目前的空气系统设计中仍然以稳态分析为主。针对瞬态空气系统的研究仍处于不断探索中,其中包括多维计算流体力学(CFD)方法对空气系统局部瞬变过程的模拟[1, 2, 3];基于容积法的热工流体网络的动态仿真[4, 5];基于压力修正方法和积分方法的非稳态空气系统求解[6, 7];基于特征线法[8, 9]求解航空发动机瞬态空气系统;基于修正的压力调整算法改善非稳态流体网络模型数值稳定性[10];借助控制理论拉普拉斯变换模拟扰动对流体网络的影响[11]等。但目前研究极少考虑航空发动机在突发性失效事件后空气系统参数短时间内的复杂强瞬变过程。

本文针对航空发动机涡轮轴断裂失效情况下的强瞬变过程,建立了瞬态空气系统的验证算例和仿真模型,分析了空气系统在涡轮轴突发性失效条件下ms时间量级的瞬变机理。研究结果可为深入理解航空发动机空气系统强瞬变机制,从被动安全的角度开展空气系统的精细化设计提供参考。

1 瞬态空气系统模型 1.1 基本元件模块划分稳态空气系统仿真建模一般是将空气系统简化为由节点和支路元件组成的网络系统[12]。对于空气系统的快速瞬变过程,由于时间很短,流体与固壁的传热效应可以忽略[13]。但空气系统内部腔室的容积效应、管道内气体惯性力和压缩性等均成为不可忽视的因素。根据空气系统强瞬变的物理机理和模块化建模的基本思想,将瞬态空气系统模型进一步细分为4类基本功能元件,即容腔元件、管道元件、节流元件和节点元件。

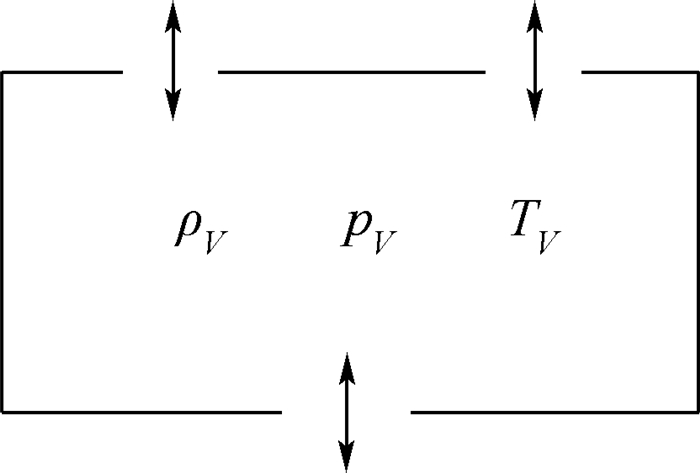

1.2 基本元件控制方程 1.2.1 容腔元件空气系统中体积较大的腔室在瞬变过程中对气体具有“存储”和“释放”的作用,这类腔室被模型化为容腔元件。其模型如图 1所示,忽略强瞬变过程的换热,且其内部气体按照集总参数处理。设容腔元件连接的支路一共M个,建立连续方程和能量方程:

|

| 图 1 容腔元件模型 Fig. 1 Model of cavity unit |

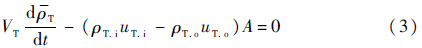

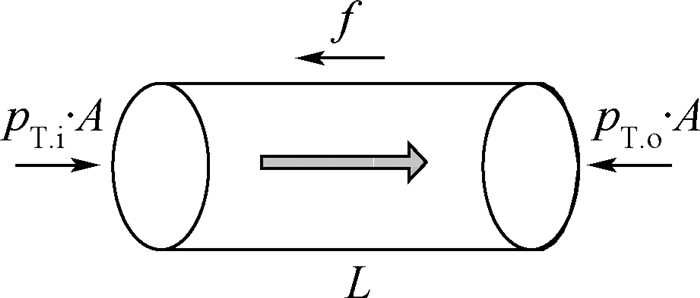

为模拟强瞬变过程中气体扰动在管路中的传播过程,空气系统中的轴间隙、盘轴间隙和通气管路等具有一定长度的管道被抽象为若干管道元件的串联组合。如图 2所示,对于每一个管道元件,内部质量变化率等于流入和流出的质量差:

|

| 图 2 管道元件模型 Fig. 2 Model of tube unit |

在忽略管道元件换热和重力势能的情况下,管道元件内部气体总能为内能和动能之和,则管道元件的能量方程为

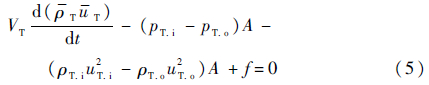

考虑惯性力、流动阻力的影响,管道元件沿轴向的动量方程为

节流元件主要是空气系统中的薄壁孔、缝和蓖齿等内部体积微小的阻力单元。管道进、出口及转弯处的局部阻力和旋转盘腔的离心增压效应也可以被模型化为特殊的虚拟节流元件。在瞬态计算中,可近似认为该节流元件瞬态阻力特性与稳态特性[14, 15]相同。

1.2.4 节点元件节点元件是因计算分解要求而设立的虚拟连接点。由于无需考虑节点元件的容积效应,因此节点元件等效于稳态流体网络法中的压力节点[16],无需建立新的控制方程。

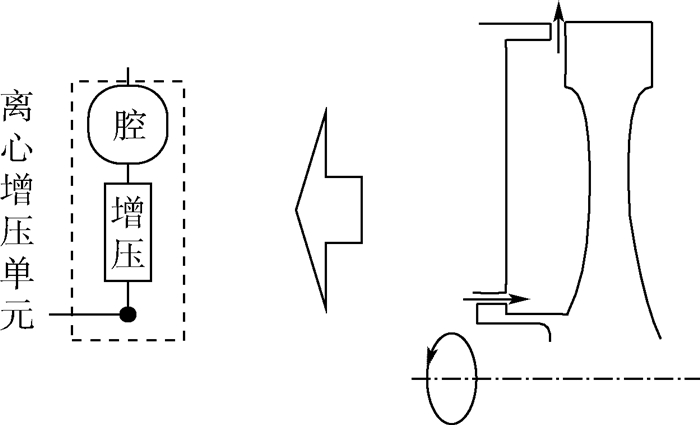

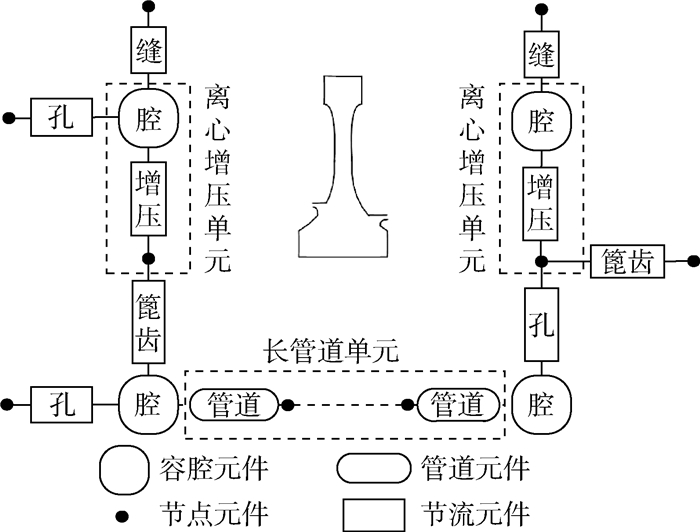

1.3 特殊组合单元的处理 1.3.1 旋转盘腔组合单元在航空发动机空气系统中,高速旋转的轮盘会对盘腔内的气体做功。在瞬变过程中,气体将受到离心增压效应和容积效应的耦合作用,本文在瞬态空气系统零维模型中,将旋转盘腔模型化为离心增压单元,即容腔元件与离心增压类节流元件的串联组合,见图 3。

|

| 图 3 旋转盘腔组合单元 Fig. 3Assembly units of rotating disk cavity |

从理论上讲,涡轮盘腔在瞬变过程中特定时刻的离心增压特性与对应转速下的稳态特性不会完全一致[17]。不过,对于涡轮轴断裂这类强瞬变过程,涡轮盘腔平均压力的变化幅度远大于离心增压效应在同一个涡轮盘腔内部造成的压力差。在ms量级的强瞬变空气系统仿真中,即使忽略涡轮盘腔的离心增压效应也不会带来显著的相对误差。

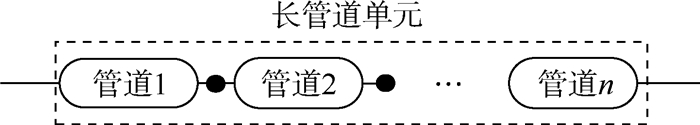

1.3.2 长管道组合单元空气系统中的长管路压力损失主要发生在进、出口,沿程压力一般变化平缓。但在强瞬变过程中,管道内气体会因惯性力和压缩性而出现气体扰动的沿程传导。为准确模拟管道内气体的上述沿程动态变化,将长管道模型化为由若干管道元件与节点元件的串联组合,如图 4所示。从理论上讲,所分割的管道元件数量越多,模型的插值误差越小,对管道轴向压力梯度的辨识精度越高。

|

| 图 4 长管道组合单元 Fig. 4 Assembly units of long tube |

面向对象的仿真程序在Visual Studio 2010 平台下开发,各基本元件之间的参数交互接口、边界元件的处理和模块化求解方法见文献[18]。由于本文中的节流元件和节点元件模型与现有的稳态空气系统模型[13]的元件和压力节点在本质上是等效的,因此,仅针对容腔元件和管道元件模型进行验证。

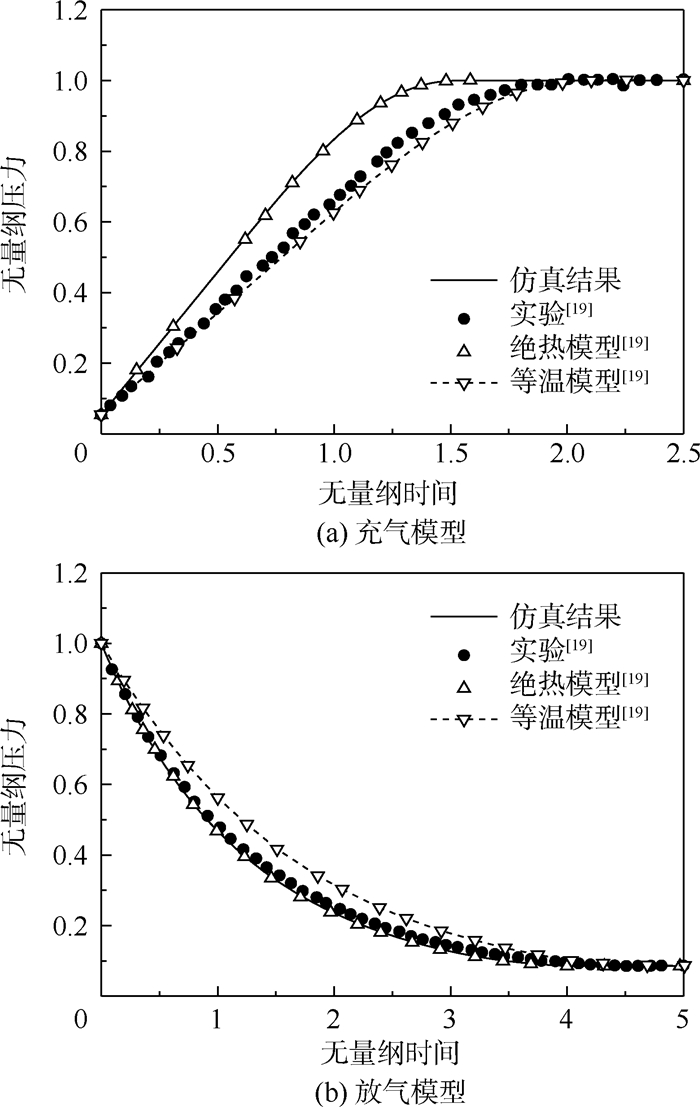

2.1 容腔充放气模型容腔元件的验证参数选自文献[19]中的数值理论解和实验数据。

以容腔的最高压力和时间常数[19]作为基准,图 5(a)和图 5(b)分别给出了容腔充、放气过程无量纲压力随无量纲时间的变化规律。可以看出,无论是充气过程还是放气过程,仿真结果与文献[19]的绝热模型的理论解都能精确吻合,与文献[19]的实验结果相比还存在一定的差异。其原因在于,文献[19]的实验模型的时间常数较长,无法达到理想的绝热条件。尤其是充气过程会显著强化容腔内部气体与固体壁面的换热,使得其实验结果更接近等温模型的理论解。

|

| 图 5 容腔充气和放气模型验证 Fig. 5 Model validation of charing and discharging vessel |

不可否认,在实际航空发动机中,空气系统的瞬变必然伴随极其复杂的换热过程。但由于发动机内部容腔(尤其是高压涡轮盘腔)的时间常数通常比文献[19]的实验模型至少小1个数量级以上。在出现突发性失效后短时间的强瞬变过程中,传热效应的影响远小于文献[19]的实验模型。采用绝热假设简化的强瞬变空气系统模型,不会造成显著的相对误差。

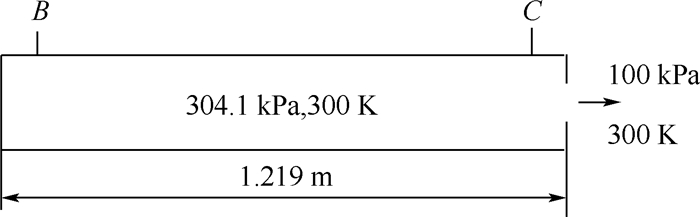

2.2 管道放气模型管道元件的验证数据选自文献[20]。管道瞬时放气模型如图 6所示,圆管内部压力为304.1 kPa,温度为300 K,外部环境压力为100 kPa。初始时刻,管道的右端瞬间开启1/4截面面积,其内部气体压力将在数十ms时间内发生非均匀瞬变过程,直至管道内部压力与环境压力达到平衡。

将长管道模型化为12个由节点元件和等长度的管道元件的串联组合。图 7给出了管道截面B和截面C的气流速度仿真结果。可见,在初始时刻,管道右端的突然开启首先导致截面C的静压瞬间下降,并形成一道膨胀波“逆流”向左端传导。因此,截面B的静压延迟约2.7 ms才出现下降。由于管道左端封闭,管道内气体向右的惯性力对左端形成“抽吸”作用,在4 ms 的时刻,截面B的静压就迅速低于截面C的静压,并再次形成一个“顺流”膨胀波向右端传导。如此反复,管道两端静压经过多次交替下降,25 ms之后全管道静压基本稳定在100 kPa。

|

| 图 7 管道放气模型验证 Fig. 7 Model validation of tube discharge |

从以上结果可以看出,由管道元件串联组合的管道模型能够较为准确模拟出管道内部气体扰动的传播过程。本文仿真曲线比文献[20]略光滑一些,这主要是由于对空气系统管路进行模块划分所造成的插值误差所致。

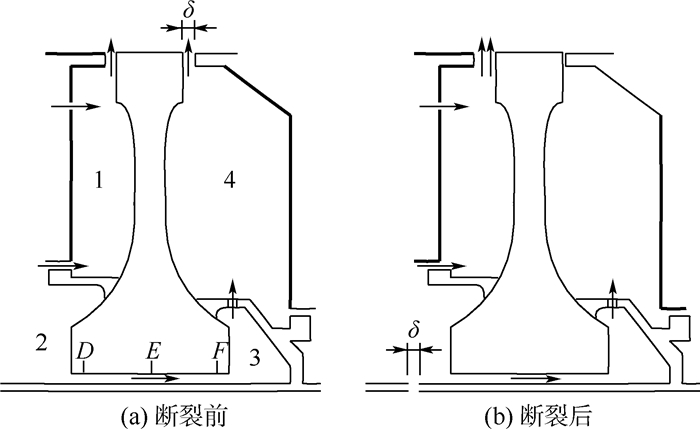

3 涡轮轴断裂失效响应分析 3.1 仿真对象涡轮轴断裂失效示意图如图 8所示。仿真对象为某型发动机高压涡轮轴断裂失效后空气系统的强瞬变过程。在航空发动机的设计中,为了避免 轴断裂失效引起涡轮盘超转破裂的安全事故, 涡轮后面的静子支撑结构需要具备让涡轮“刹车”的功能[21]。此时,涡轮的瞬间后移导致涡轮盘前、后盘腔体积和封严间隙的突变,进而引起空气系统的复杂响应过程。

|

| 1,2,3,4——盘腔编号;δ——涡轮盘轴向位移;D,E,F——截面编号 图 8 涡轮轴断裂失效示意图 Fig. 8 Schematic of turbine shaft failure |

模块化的某高压涡轮瞬态空气系统网络结构如图 9所示。依据轴断裂条件下性能模型[22]的分析结果,航空发动机在轴断裂后不超过0.3~0.5 s的时间内,涡轮就能达到破裂转速,或者压气机发生严重喘振,从而导致整机更复杂的气路参数突变。本文的仿真分析仅限于轴断裂失效后0.3 s内(轮盘尚未破裂、压气机尚未喘振)的瞬变过程。为此,建立如下瞬态边界条件和计算假设:

|

| 图 9 涡轮盘局部空气系统模型 Fig. 9 Local air-system model of turbine disk |

1) 假设涡轮轴断裂的位置在止推轴承之后,失去轴向约束的涡轮盘在轴向气动力的作用下,以240g的轴向加速度向后方移动,1 ms后撞到静子支撑结构并立刻停止。此过程中,涡轮盘前腔封严间隙增大δ,后腔封严间隙降为0。

2) 在1 ms时间内,盘腔1和盘腔2体积分别增大δ·A1和δ·A2,盘腔4体积减小δ·A4。其中,A1、A2和A4分别为各盘腔沿轴向的投影面积。

3) 对于半径较小的盘腔2和盘腔3,忽略其离心增压效应;忽略静子支撑结构受力条件变化而导致的几何形变。

4) 近似假设涡轮转子在失去载荷的0.3 s内,转速由100%线性增加至122%;假设各边界节点压力均随压气机转速的下降而线性下降24%。

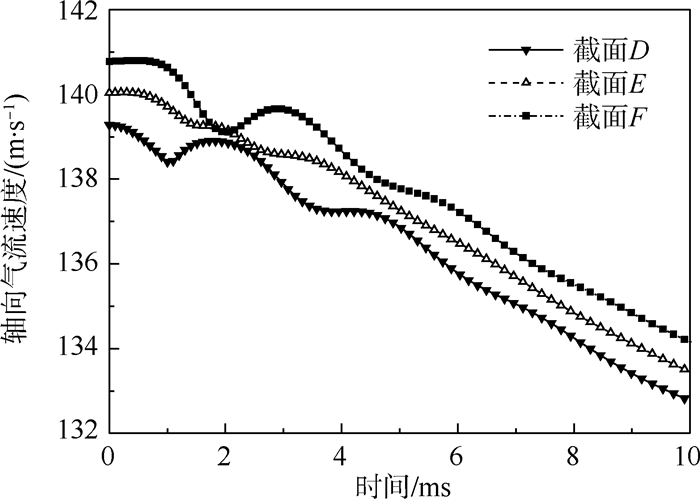

3.3 结果分析 图 10给出了涡轮盘轴间隙截面D、E、F(见图 8)气体轴向速度随时间的变化过程。由图可见,初始状态3个截面的气流速度依次递增。这是由于沿程流动阻力导致气体压力和密度依次下降。当发生轴断裂以后,靠近盘腔2的截面D气流速度最先发生变化,中间的截面E次之,靠近盘腔3的截面F气流速度响应最慢。这是因为轴断裂导致的涡轮盘后移改变了盘腔2的体积,但对盘腔3的体积没有影响。因此,盘轴间隙的初始压力扰动是从左向右传导的,使得截面F的气流速度响应比截面D延迟大约0.7 ms。随着气流扰动在盘轴间隙两端之间不断反射和耗散,大约8 ms后,盘轴间隙各截面的速度差基本趋于稳定,并均随两端盘腔压力差的下降而下降。

|

| 图 10 盘轴间隙气流速度变化过程 Fig. 10 Air velocity evolution in disk-shaft gap |

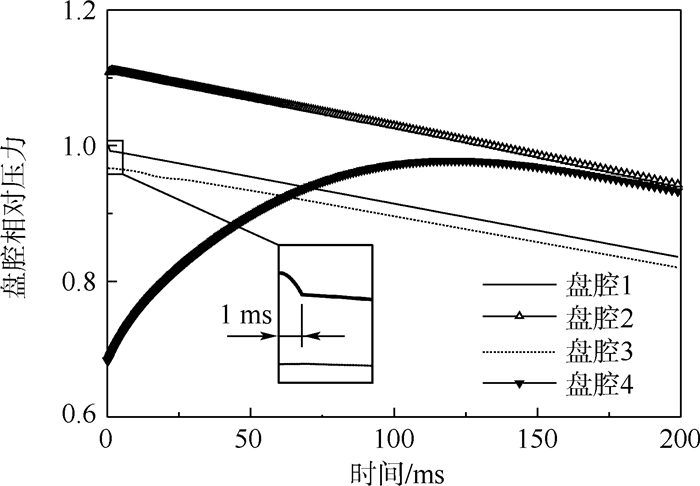

图 11给出了各盘腔平均压力与基准值(盘腔1初始时刻的平均压力)的比值随时间的变化过程。由于涡轮盘的后移导致各盘腔体积发生变化,在轴断裂发生的最初1 ms时间内,盘腔1、盘腔2的压力出现小幅度突降;盘腔4的压力小幅度突增。盘腔3的体积由于不受轮盘移动的影响,最初1 ms时间内几乎未发生压力变化。随着时间的增加,盘腔1、盘腔2和盘腔3内部压力都能随边界节点压力的下降而近似线性下降。但是,对于盘腔4而言,由于其出口封严间隙突然被堵住,内部压力在初始阶段迅速增高,在大约120 ms达到峰值,随后逐渐随整体系统边界压力的下降而进入下降的过程。

|

| 图 11 盘腔压力的变化过程 Fig. 11Pressure evolution in disk cavity |

对比图 10和图 11还可以看出,虽然盘轴间隙内部的气体参数发生了持续数ms的振荡,但是由于其震荡幅度不大,并且盘轴间隙的容积远小于盘腔的容积。因此,在本算例中,相邻盘腔压力并未明显受到盘轴间隙气流震荡的影响。

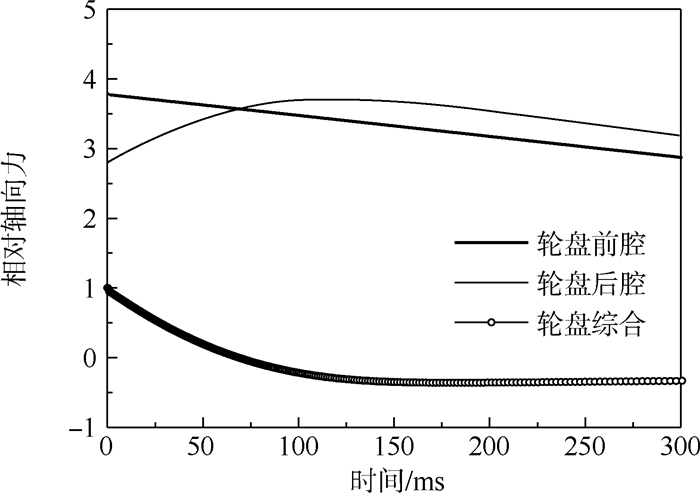

以涡轮盘受到的综合轴向力(不包含涡轮叶片的气动力)的初始值为基准,图 12给出了涡轮轴断裂失效后0.3 s时间内,涡轮盘所受的相对轴向力的变化历程。由图可见,涡轮轴的断裂导致了涡轮盘前、后各腔室向轮盘施加的轴向力出现一个此消彼长的过程,并导致涡轮盘所受综合轴向力在约70 ms的时间发生反向。 这个向前的综合轴向力能够削弱涡轮的“刹车”效果。极端情况下,如果涡轮叶片受到向后的气动力不足以抵消该轮盘反向的综合轴向力,静子支撑结构对涡轮盘的“刹车”作用将可能完全失效,极可能使得轴断裂事件演变为涡轮超转破裂的事故。

|

| 图 12 轴断裂失效后的相对轴向力瞬变过程 Fig. 12 Relative axial force transient evolution in shaft failure event |

以上结果说明:对空气系统强瞬变特性进行准确和充分的评估,是有效抑制涡轮轴断裂这类突发失效事件演变为灾难性事故,实现航空发动机的被动安全设计的必要前提。

4 结 论本文提出了针对空气系统强瞬变过程的控制方程及其模型假设,在模型验证的基础上,模拟并分析了航空发动机轴断裂失效条件下空气系统的快速瞬变特性和机理。研究表明:

1) 涡轮轴断裂失效发生后,涡轮盘沿轴向的快速移动使得部分涡轮盘腔在1 ms时间量级内即发生压力突变。

2) 涡轮盘腔的压力突变可在盘轴间隙等管路内部诱发持续近10 ms的震荡过程。对于本文的仿真算例,盘轴间隙内气体参数的震荡并未显著影响相邻盘腔压力。

3) 涡轮前、后盘腔的压力及其向涡轮盘施加的轴向力均呈现一个此消彼涨的过程,涡轮盘所受的综合轴向力大约在70 ms时发生反向。这有可能导致静子支撑结构对涡轮盘的“刹车”作用失效。 本文基于给定瞬态边界条件分析了局部空气系统的响应特性。但航空发动机是一个高度耦合的复杂系统,真实整机环境下的空气系统的耦合响应问题要更加复杂,这将在今后的研究中进行更深入的剖析。

| [1] | CHEW J W,HILLS N J.Computational fluid dynamics for turbomachinery internal air systems[J].Physical and Engineering Sciences,2007,365(1859):2587-2611. |

| Click to display the text | |

| [2] | VLAD G,UMESH J,NICK H,et al.Coupled fluid-structure transient thermal analysis of a gas turbine internal air system with multiple cavities[J].Journal of Engineering for Gas Turbines and Power,2012,134(1):1-8. |

| Click to display the text | |

| [3] | SUN Z L,CHEW J W,HILLS N J,et al.Coupled aero-thermo-mechanical simulation for a turbine disc through a full transient cycle:GT2010-22673[R].New York:ASME,2010. |

| Click to display the text | |

| [4] | 马文通,王岳人.基于部件间容积法的自然循环蒸发器动态仿真[J].锅炉技术,2008,39(1):7-9. MA W T,WANG Y R.Dynamic simulation of evaporator of natural circulation evaporator or based on inter-component volume methodology[J].Boiler Technology,2008,39(1):7-9 (in Chinese). |

| Cited By in Cnki (7) | Click to display the text | |

| [5] | 蔡瑞忠,张力,谢茂清,等.热工流体网路的实时仿真模型及其算法[J].系统仿真学报,1992,4(4):13-18. CAI R Z,ZHANG L,XIE M Q,et al.Real-time simulation model and algorithm for thermahydraulic network[J].Journal of System Simulation,1992,4(4):13-18 (in Chinese). |

| Cited By in Cnki (25) | Click to display the text | |

| [6] | 候升平,陶智,韩树军,等.非稳态流体网络方法在发动机空气冷却系统中的应用[J].航空动力学报,2009,24(3):494-498. HOU S P,TAO Z,HAN S J,et al.Study on application of unsteady fluid network to the air system in engine[J].Journal of Aerospace Power,2009,24(3):494-498 (in Chinese). |

| Cited By in Cnki (15) | Click to display the text | |

| [7] | 候升平,陶智,韩树军,等.非稳态流体网络模拟新方法及其应用[J].航空动力学报,2009,24(6):1253-1257. HOU S P,TAO Z,HAN S J,et al.New simulation approach to the unsteady fluid network and the application[J].Journal of Aerospace Power,2009,24(6):1253-1257(in Chinese). |

| Cited By in Cnki (10) | Click to display the text | |

| [8] | 吴宏,胡肖肖.应用特征线法求解航空发动机瞬态空气系统[J].航空动力学报,2013,28(9):2003-2008. WU H,HU X X.Solving transient second air system in engine by characteristics method[J].Journal of Aerospace Power,2013,28(9):2003-2008(in Chinese). |

| Cited By in Cnki (1) | Click to display the text | |

| [9] | 李澎,吴宏,陶智,等.二次空气系统一维非定常计算方法[J].航空动力学报,2014,29(7):1710-1720. LI P,WU H,TAO Z,et al.One-dimensional unsteady calculation method of secondary air system[J].Journal of Aerospace Power,2014,29(7):1710-1720(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [10] | SCHALLHORN P A,HASS N E.Forward looking pressure regulator algorithm for improved modeling performance within the generalized fluid system simulation program:AIAA-2004-3667[R].Reston:AIAA,2004. |

| Click to display the text | |

| [11] | REDDY H P.Simulation and state estimation of transient flow in gas pipeline networks using a transfer function model[J].Industrial & Engineering Chemistry Research,2006,45(11):3853-3863. |

| Click to display the text | |

| [12] | 吴丁毅.内流系统的网络计算法[J].航空学报,1996,17(6):653-657. WU D Y.Network technique of internal system[J].Acta Aeronautica et Astronautica Sinica,1996,17(6):653-657(in Chinese). |

| Cited By in Cnki (32) | Click to display the text | |

| [13] | GALLAR L,CALCAGNI C,LIORENS C,et al.Time accurate modelling of the secondary air system response to rapid transients[J].Journal of Aerospace Engineering,2011,225(8):946-958. |

| Click to display the text | |

| [14] | 王华阁.航空发动机设计手册——空气系统及传热分析[M].北京:航空工业出版社,2001:12-77. WANG H G.Aero engine design manual-Air system and heat transfer analysis[M].Beijing:Aviation Industry Press,2001:12-77 (in Chinese). |

| [15] | 曹玉璋,陶智,徐国强,等.航空发动机传热学[M].北京:北京航空航天大学出版社,2005:268-283. CAO Y Z,TAO Z,XU G Q,et al.Aero engine heat transfer[M].Beijing:Beihang University Press,2005:268-283(in Chinese). |

| [16] | 倪纬斗,苟建兵,孙怠,等.热动力系统流体网络及算法处理[J].系统仿真学报,1997,9(3):78-83. NI W D,GOU J B,SUN D,et al.Research on fluid network in thermal power system[J].Journal of System Simulation,1997,9(3):78-83(in Chinese). |

| Cited By in Cnki (38) | Click to display the text | |

| [17] | DAVID M,JOHN W C.Response of a disk cavity flow to gas turbine engine transients[C]//Proceedings of ASME Turbo Expo 2010:Power for Land,Sea and Air.Glasgow:American Society of Mechanical Engineers,2010:1113-1122. |

| Click to display the text | |

| [18] | 刘传凯,刘海明,李艳茹,等.强瞬变空气系统的模块化仿真建模[J].航空动力学报,2015,30(8):1826-1833. LIU C K,LIU H M,LI Y R,et al.Modularized simulation of air system with fast transient[J].Journal of Aerospace Power,2015,30(8):1826-1833(in Chinese). |

| Cited By in Cnki | Click to display the text | |

| [19] | DUTTON J C,COVERDILL R E.Experiments to study the gaseous discharge and filling of vessels[J].International Journal of Engineering Education,1997,13(2):123-134. |

| Click to display the text | |

| [20] | BENSON R S.The thermodynamics and gas dynamics of internal combustion engines[M].Oxford:Clarendon Press,1986:121-130. |

| [21] | CALCAGNI C,GALLAR L,PACHIDIS V,et al.Development of a one dimensioal dynamic gas turbine secondary air system model-part II:Assembly and validation of a complete network:GT2009-60051[R].Florida:ASME,2009:435-443. |

| Click to display the text | |

| [22] | 刘海明.航空发动机空气系统强瞬变过程的仿真研究[D].北京:北京航空航天大学,2014:41-59. LIU H M.Numerical modeling of air system with fast transient in aero-engine[D].Beijing:Beihang University,2014:41-59(in Chinese). |

| Cited By in Cnki | Click to display the text |