半导体激光器由于体积小、效率高而在通信、医疗、国防及科研领域有十分广泛的应用,特别是由于其波段覆盖广,可实现从紫外到红外波段的覆盖,可满足原子物理领域研究中对激光器波长的要求,因此已代替了传统的染料激光器与其他类型的激光器,成为原子物理实验中最为常用的抽运与检测激光光源[1, 2].由于半导体激光器的诸多特性,如输出功率[3]、中心波长[4]、阈值电流[5]、寿命等均与温度相关,对于原子物理方面的应用,需要对功率与频率精确控制,尤其是激光器的功率与频率的长期稳定性,对实验的效果有极大影响.而激光器峰值波长会随温度的升高向长波长范围移动,对于可见光波长范围约为0.2nm/℃[6],对于红外波长范围约为0.3nm/℃[7],因此对激光器进行高精度、长期稳定的温度控制至关重要.

半导体激光器温度控制系统一般采用热敏电阻、热电偶、热电阻及集成温度传感器作为温度传感器,采用比例-积分-微分控制器(PID)或其他控制算法温度进行控制,以半导体制冷芯片(Thermoelectric Cooler,TEC)作为执行器,通过改变流过半导体制冷芯片的电流的大小与方向,实现对激光器温度的控制.高精度长期稳定的温度控制系统多用模拟电路实现[1],以运算放大器构成模拟PID控制电路,通过调节阻容值实现比例、微分、积分系数,此外也可以通过数字控制系统实现[8, 9, 10, 11],采用数字处理器实现如自适应PID、模糊控制算法等温度控制算法.

但是在目前的温度控制系统中,温度传感器测量的均是与激光器发光芯片相接触的热沉的温度,由于热量在传导的过程中所出现的损耗与热阻的影响,使温度传感器检测到的温度与激光器实际温度有一定的偏差,并且由于热传导需要时间,系统响应慢,难以实现温度控制稳定性与可靠性的进一步提高.因此,本文提出一种基于PD的激光器温度控制系统,通过集成于激光管内部的光电二极管,利用激光器功率与温度之间的关系,实现对半导体激光器温度的控制,并与传统的温度传感器测量热沉温度进行温度控制的方法相结合,增加PD电流反馈闭环,最终实现对半导体激光器长期稳定、高精度、可靠的控制.

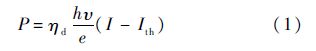

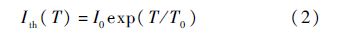

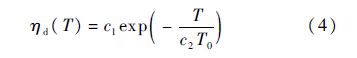

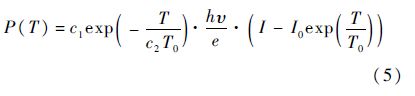

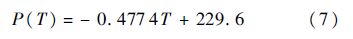

1 基于PD的温度控制原理 1.1 激光器温度与功率映射关系半导体激光器阈值以上的输出光功率与外微分量子效率、阈值电流存在函数关系[12]:

半导体激光器阈值电流随温度(T)升高而升高,二者呈指数关系[13],即

半导体激光器外微分量子效率随温度的升高而下降[14],其表达式为

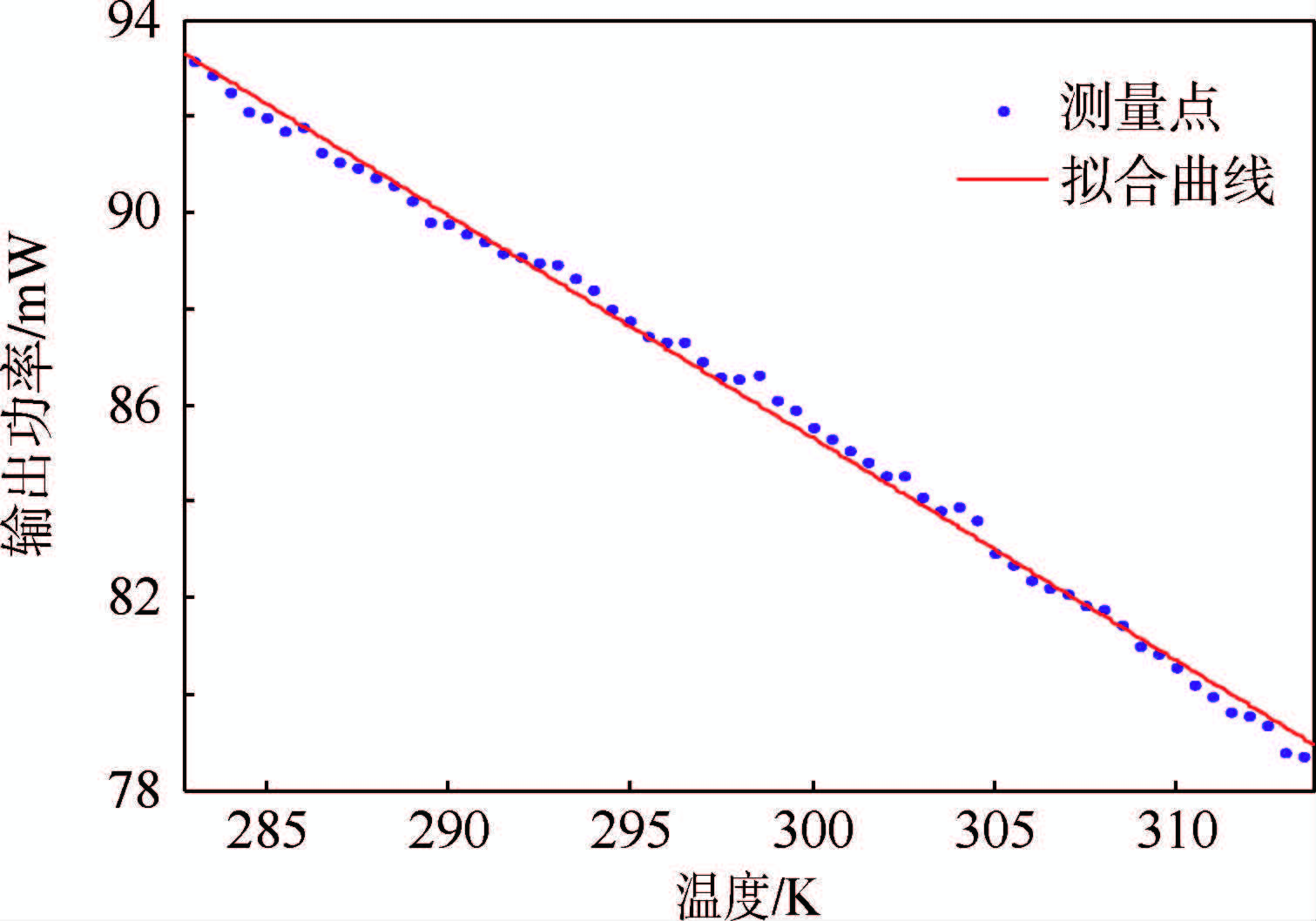

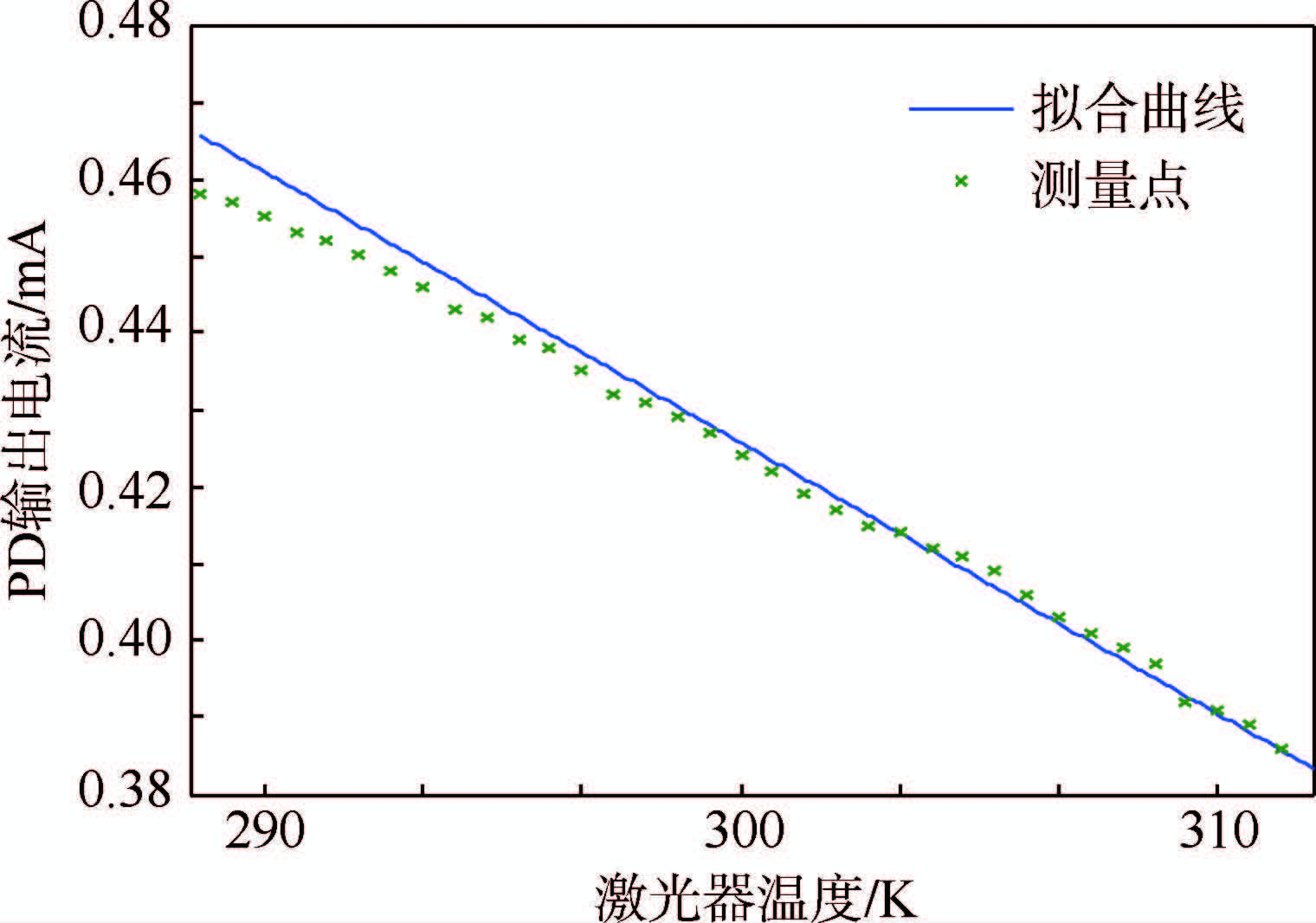

在实际工程中,激光器注入电流难免会存在微小波动,按电流纹波小于1.5μA,激光器阈值以上斜率效率为0.5mW/mA估算,则电流变化引起的功率变化导致的PD电流变化最终使温度波动在±0.78mK之内,这和激光器工作时的温度波动幅度相比是一个小量,在此假设在激光器中注入的电流恒定,改变激光器温度,通过功率计测得激光器输出功率,可得到激光器输出功率与温度的关系,如图 1所示.

|

| 图 1 激光器输出功率与温度的关系 Fig. 1 Relation between laser output power and temperature |

通过对曲线进行拟合可获得激光器温度与功率的映射关系,为两个指数相减,其曲线拟合结果为

也可近似视为激光器输出功率与温度之间具有线性关系:

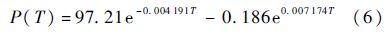

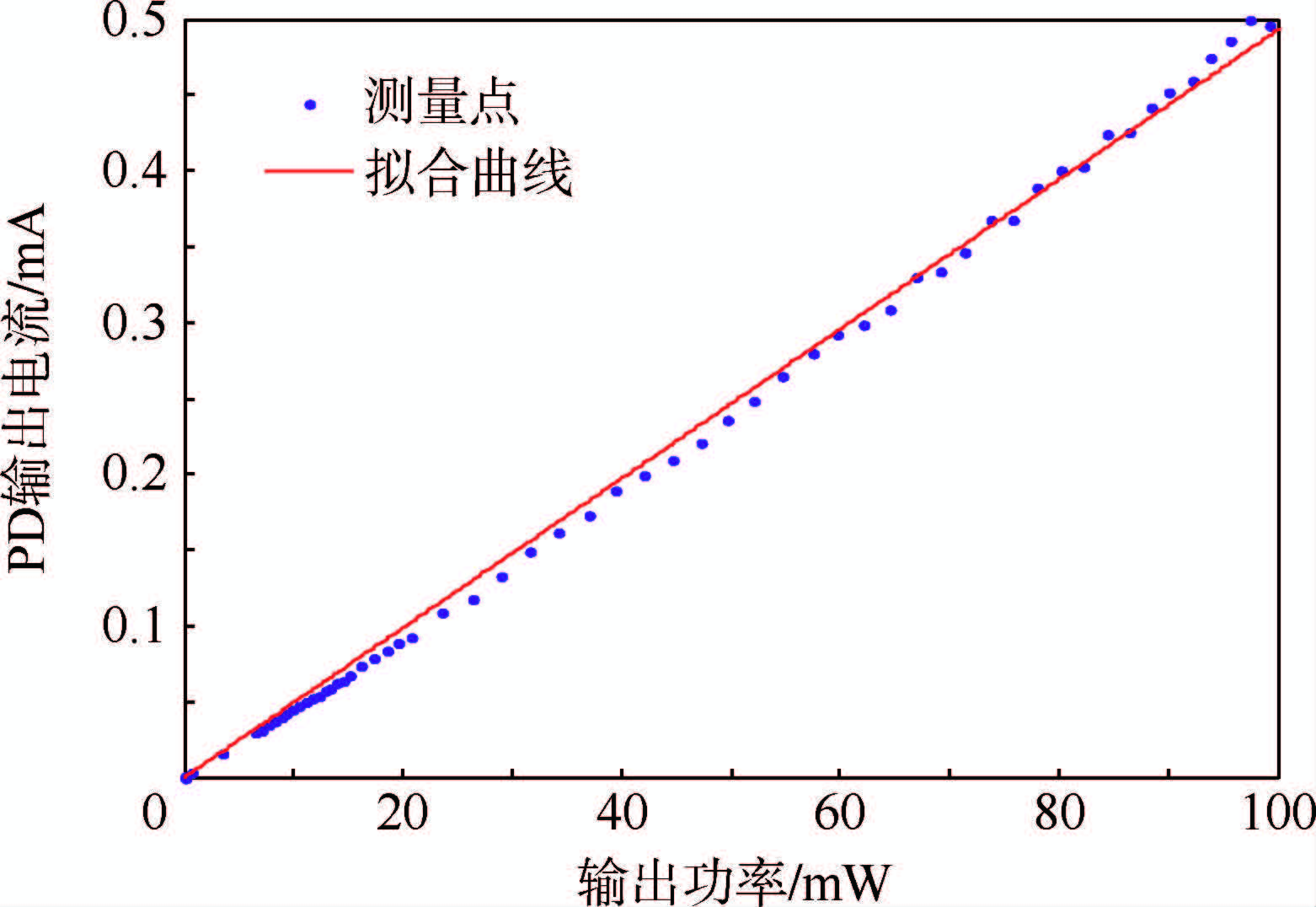

大多数的半导体激光管中都集成有光电二极管,光电二极管位于激光管内封装的背侧,可对激光器输出光功率进行监测,其输出的背向电流的大小与激光器输出的功率成正比.对PD电流与激光器光功率进行测量,其测量结果如图 2所示.

|

| 图 2 激光器内部集成PD输出电流与功率的关系 Fig. 2 Relation between internal integrated PD output current and output power |

对PD输出电流与激光器功率的关系进行曲线拟合,其曲线拟合结果为

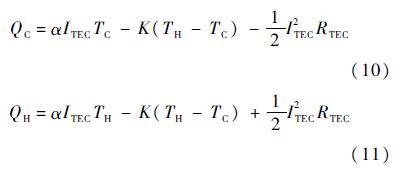

PD输出电流激光器输出功率成正比,而激光器输出功率与温度成反比关系,因此可得出激光器温度与光电二极管输出电流具有反比关系,由式(6)拟合结果与式(7)可得出PD电流与温度的关系:

测量特定温度时PD输出电流,实测数据满足式(8)中PD电流与温度的关系,其结果如图 3所示.

|

| 图 3 PD输出电流与激光器温度的关系 Fig. 3 Relation between PD output current and laser temperature |

由图 3可知,实测数据与理论推导式(8)相符,因此可基于以上半导体激光器温度与PD电流的关系,引入PD电流反馈对激光器温度进行控制.

2 基于PD的温度控制系统设计 2.1 系统总体方案基于PD的激光器温度控制系统,在以传统的负温度系数(NTC)热敏电阻作为温度传感器测温的基础上,增加PD电流反馈,通过激光管内部集成的PD获得激光器温度.NTC测量的是与激光器发光芯片相接触的热沉的温度,由于热量在传导的过程中所出现的损耗与热阻的影响,以及热传导的时间,使测量到的温度与激光器实际温度有一定的偏差,并且系统响应慢,集成于激光管内部的PD将激光器谐振腔后镜面的反射光转换为光电流,可反映激光器输出功率,由此获得激光器温度,PD信号对温度变化响应比NTC快,将PD电流作为反馈引入系统,增加一个闭环,可实现系统长期稳定可靠控制,同时还起到对NTC监控的作用.

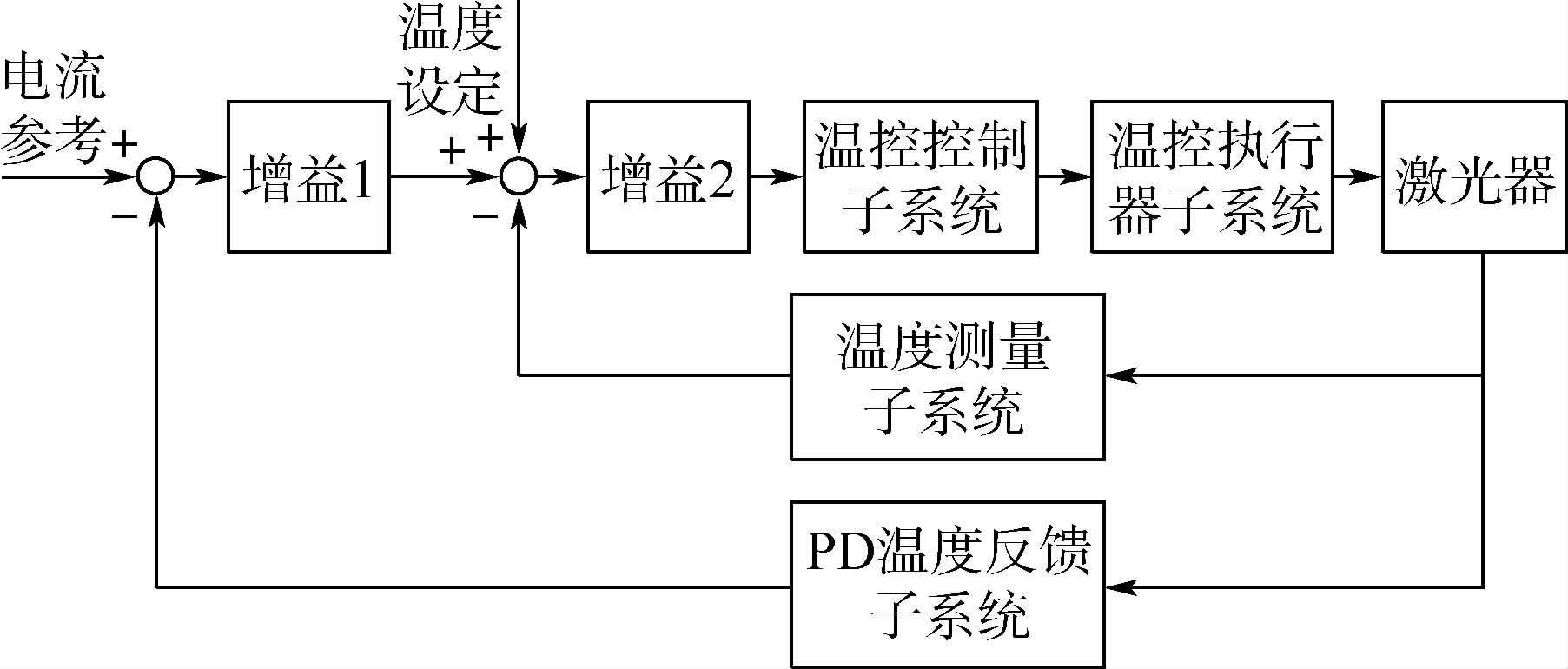

基于PD的激光器温度控制系统由4个子系统构成,分别为温度测量子系统、PD温度反馈子系统、温度控制子系统、温控执行器子系统,其系统总体结构如图 4所示.

|

| 图 4 温控系统总体框图 Fig. 4 General block diagram of temperature control system |

常用的温度传感器有热电偶、热电阻、热敏电阻、集成温度传感器,其中热电偶测量范围宽,但测量精度低;热电阻线性度较好,测量灵敏度也较高;热敏电阻测量范围虽然较窄,但测量灵敏度最高,尤其是在0~80℃范围内,阻值为10kΩ的热电阻Pt与10k的NTC热敏电阻相比较,虽然热敏电阻线性度相对于热电阻较差,但其测量灵敏度远远高于热电阻;集成温度传感器输出随温度线性变化,但测量灵敏度较低.几类温度传感器特点的比较如表 1所示.

激光器温度控制系统所要求的温度控制范围不宽,但对控制灵敏度与稳定性要求高,因此选用高灵敏度的NTC热敏电阻进行温度采集.

采用温度传感器对半导体激光器的温度测量是通过测量与激光器发光芯片所接触的热沉的温度来实现,而温度作为一个变化缓慢的物理量,若按照传统的方法采用一个NTC对热沉温度进行测量,可能会由于系统未达到热平衡而导致温度测量

| 传感器 | 测量范围/℃ | 灵敏度 | 精度/K | 输出形式 |

| 热电偶 | -270~1800 | 10μV/K | ±0.5 | 电压 |

| 热电阻 | -250~900 | 0.00385Ω/K | ±0.01 | 电阻 |

| 热敏电阻 | -100~150 | 几Ω/K | ±0.01 | 电阻 |

| 集成温度传感器 | -55~150 | 1μA/K(AD592) | 0.5 | 电流 |

与激光器发光芯片温度之间的误差较大,不利于准确的温度控制,因此采用4个参数完全相同的NTC,使其与热沉接触,均匀分布于激光管四周,当其阻值相同时,则说明系统达到热平衡,此时NTC测量的温度可视为最接近激光管发光芯片的温度.

2.3 PD温度反馈子系统同时温度控制系统除NTC外,采用PD对激光器温度进行控制,PD输出的光电流会随激光器温度的变化而变化,二者之间成近似的线性关系,而由于PD的输出为电流,应通过电压-电流转换电路,将其转换为电压值,从而输入温度控制子系统,实现对激光器温度的控制.

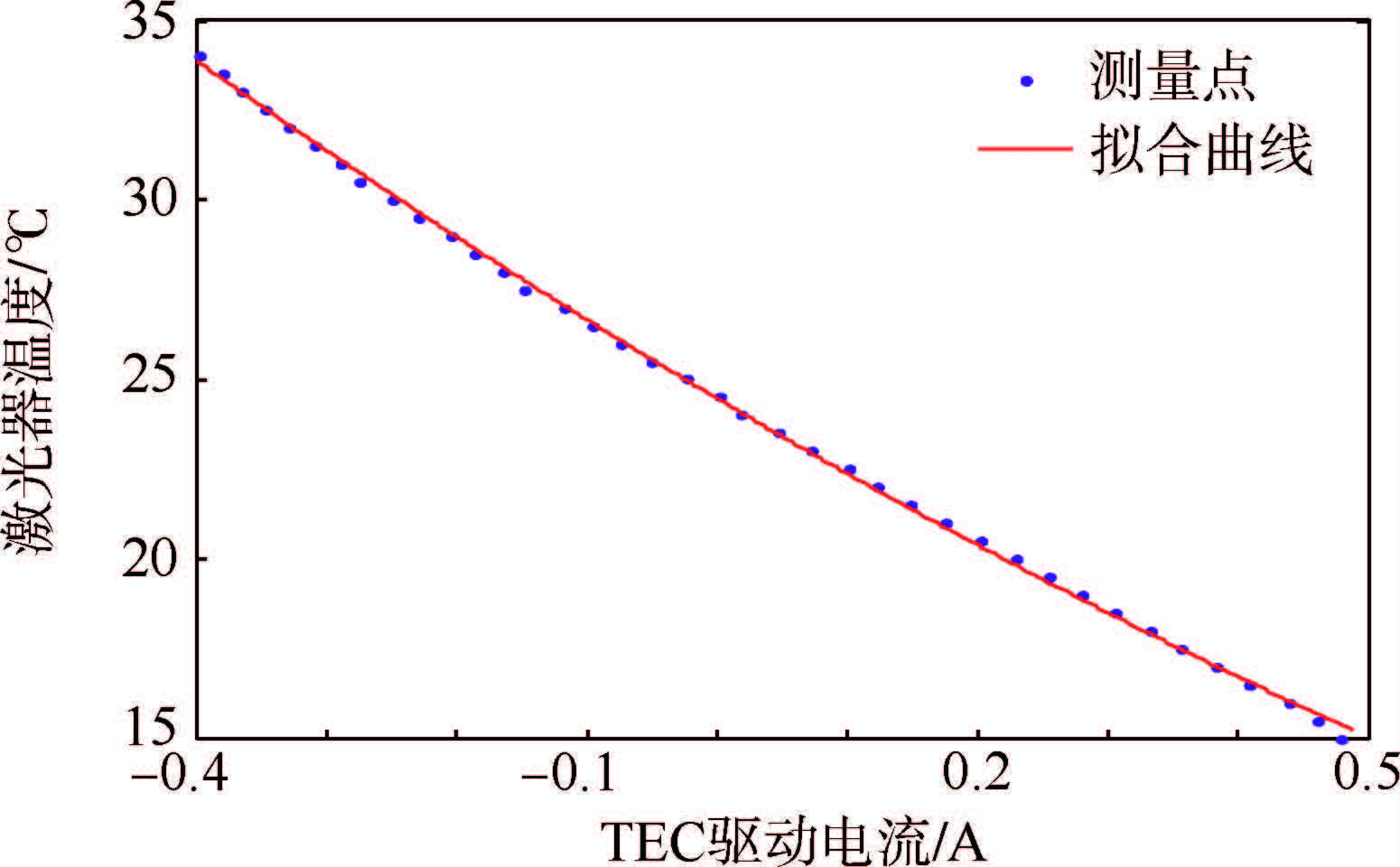

2.4 温度控制执行器激光器温度控制系统中采用半导体制冷芯片TEC作为温度控制的执行器,TEC根据帕尔贴效应工作,通电时会有温度梯度的产生,从而产生热端与冷端.在温度控制系统中,TEC的冷端与激光器的热沉相接触,热面与更大的热沉接触从而将热量转移到环境中.

根据TEC的物理原理[15],TEC可从激光器带走的热量以及TEC热端需被耗散的热量可分别表示为

在温度控制系统中,采用两片20W的TEC串联,在室温为22℃条件下,对TEC电流与TEC冷端温度进行测量,获得稳态时TEC驱动电流与激光器温度的关系,如图 5所示.

|

| 图 5 激光器温度与TEC驱动电流的关系 Fig. 5 Relation between laser temperature and TEC drive current |

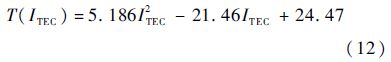

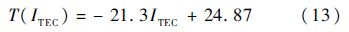

ITEC曲线拟合结果为

T和ITEC也可近似视为具有线性关系:

由于TEC工作需要较大的电流,因此应将进行温度控制后的信号通过驱动电流,从而使TEC工作.此外,TEC根据其电流方向不同可实现制冷与加热,因此其启动电路应具有双向大电流的输出.

2.5 温度控制系统本文所设计的基于PD的半导体激光器温度控制系统采用NTC电阻-PD电流的双闭环控制,PD电流环为外环,NTC电阻环为内环,外环的误差信号为内环的输入.当温度变化时,激光器输出功率随之变化,集成于激光管内部的PD电流与设定的电流参考值产生偏差,误差信号经转换后作为NTC电阻内环的输入信号,由于NTC测量的温度为与发光芯片接触的热沉的温度,并考虑到系统达到热平衡的时间,一段时间后,NTC测量值与设定温度出现偏差,PD误差信号与NTC误差信号之和输入PID环节,对激光器温度进行PID控制.其控制回路结构框图如6所示.图中,比例环节G1为PD的电流的差值转换为电压值的比例系数;比例环节G2为NTC的阻值转换为电压值的系数.

|

| 图 6 温度控制系统框图 Fig. 6 Block diagram of temperature control system |

本文系统采用PID对温度进行控制,其传递函数为

半导体制冷芯片TEC可视为一个惯性环节GTEC=$\frac{{{K}_{TEC}}}{{{\tau }_{2}}s+1}$,KTEC为TEC的比例系数,NTC检测到的温度为系统达到热平衡时的温度,而系统需要一定时间才可达到热平衡,因此应将NTC的温度测量为一个惯性环节GNTC=$\frac{{{K}_{NTC}}}{{{\tau }_{3}}s+1}$,PD输出电流随温度的变化与NTC相比较快,因此可将其视为比例环节GPD=KPD.

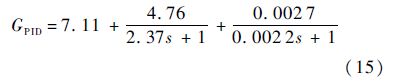

3 测试及结果分析根据第1节基于PD的温度控制原理,设计半导体激光器温度控制系统,其实物图如图 7所示.针对波长为850nm,功率为100mW内部集成有PD的激光器,对其PID控制进行整定,其传递函数为

对基于PD的半导体激光器温度控制系统的温控稳定性进行测试.

|

| 图 7 基于PD的激光器温控系统实物 Fig. 7 Actual PD-based laser temperature control system |

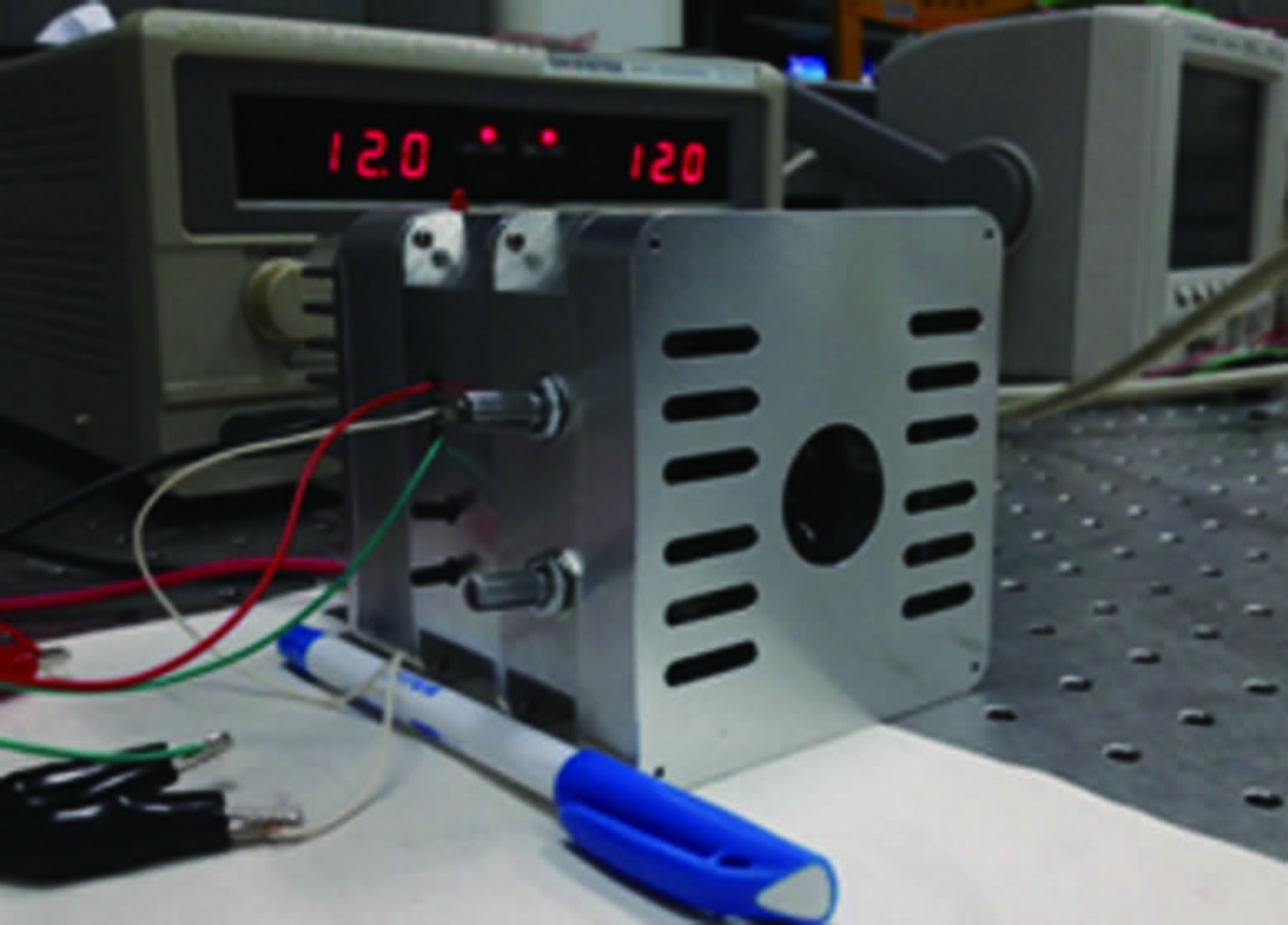

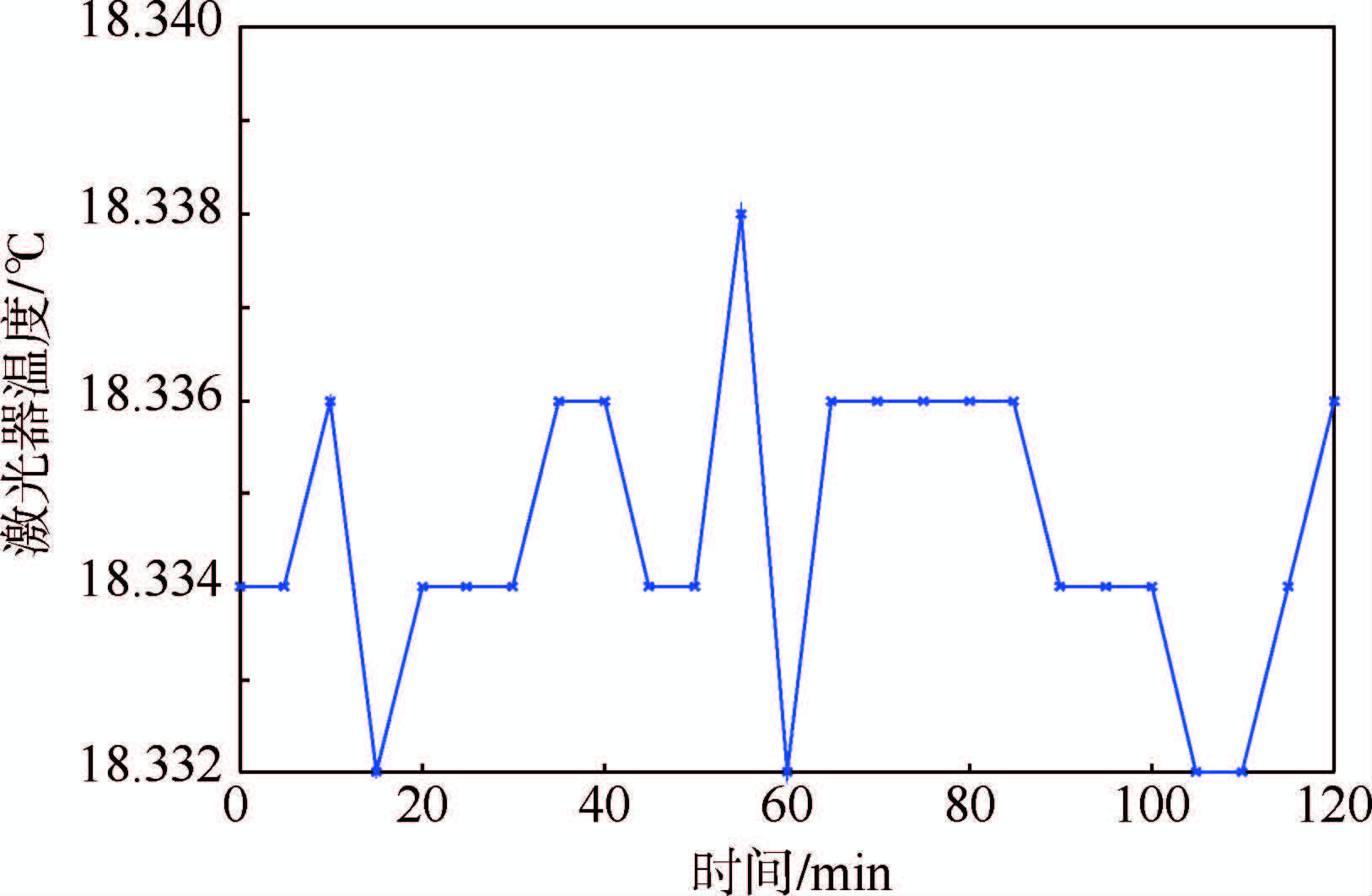

设定激光器温度为18.33℃,注入电流为64.64mA,此时激光器波长为850nm,输出功率为20mW.每隔5min进行一次测量,共测量2h,测量热敏电阻NTC两端电压值,计算得NTC阻值,从而得出激光器温度值.半导体激光器在2h内温度控制的稳定度测量结果如图 8所示.

|

| 图 8 激光器温度2h稳定性测试结果 Fig. 8 Test results of 2h stability of laser temperature |

由图 8可得,基于PD的半导体激光器温度控制系统的温度控制稳定度优于±5mK,可满足原子物理实验与量子科学仪器对半导体激光器的要求.

4 结 论本文分析了半导体激光器功率与温度的关系,提出了一种基于PD的激光器温度控制方法.

1) 半导体激光器输出功率随温度变化,而集成于激光器内部的PD光电流随激光器输出功率变化,因此在激光器温度控制系统中引入PD反馈.

2) 基于PD的半导体激光器温度控制系统2h 稳定度优于±5mK,可实现长时间稳定可靠的控制.

该基于PD的激光器温度控制系统是在注入电流恒定的假设条件下进行的,实际中电流也存在微小波动,这会引起功率波动进而导致温度波动,虽然这波动幅值相比激光器工作时的温度波动幅度相比是一个小量,但对高精度温控也会带来一定影响,这也是下一步将研究要考虑的内容.

| [1] | Wieman C E,Hollberg L.Using diode lasers for atomic physics[J].Review of Scientific Instruments,1991,62(1):1-20 |

| Click to display the text | |

| [2] | Allred J C,Lyman R N,Kornack T W,et al.High-sensitivity atomic magnetometer unaffected by spin-exchange relaxation[J].Physical Review Letters,2002,89(13):130801 |

| Click to display the text | |

| [3] | Mitani S M,Alias M S,Yahya M R,et al.Temperature effect on gain and threshold current of GaInNAs-based 1.3μm semiconductor laser[C]//Proceedings of IEEE International Symposium on Industrial Electronics,ISIE.Piscataway,NJ:IEEE Press,2009:2208-2211 |

| Click to display the text | |

| [4] | Schetzen M.Analysis of the single-mode laser-diode linear model[J].Optics Communications,2009,282(14):2901-2905 |

| Click to display the text | |

| [5] | Park G,Huffaker D L,Zou Z,et al.Temperature dependence of lasing characteristics for long-wavelength (1.3-μm) GaAs-based quantum-dot lasers[J].IEEE Photonics Technology Letters,1999,11(3):301-303 |

| Click to display the text | |

| [6] | 徐秀芳,胡晓东.半导体激光器的功率稳恒控制技术[J].光子学报,2001,30(6):761-764. Xu X F,Hu X D.The power steadiness and control technology of semiconductor laser[J].Acta Photonica Sinica,2001,30(6):761-764(in Chinese) |

| Cited By in Cnki (66) | Click to display the text | |

| [7] | Sun H.Laser diode beam basics,manipulations and characterizations[M].Berlin:Springer,2012:13-14 |

| Click to display the text | |

| [8] | 陈晨,党敬民,黄渐强,等.高稳定,强鲁棒性DFB激光器温度控制系统[J].吉林大学学报:工学版,2013,43(4):1004-1010. Chen C,Dang J M,Huang J Q,et al.DFB laser temperature control system with high stability and strong robustness[J].Journal of Jilin University:Engineering and Technology Edition,2013,43(4):1004-1010(in Chinese) |

| Cited By in Cnki (8) | |

| [9] | 李栋,李曼,耿宏伟.高性能半导体激光器温度控制单元的设计[J].航空精密制造技术,2012,48(4):45-47. Li D,Li M,Geng H W.Design of temperature control unit for high-performance semiconductor laser[J].Aviation Precision Manufacturing Technology,2012,48(4):45-47(in Chinese) |

| Cited By in Cnki (6) | Click to display the text | |

| [10] | 汪灵,叶会英,赵闻.半导体激光器温度控制系统设计与算法仿真[J].仪表技术与传感器,2013(5):95-98. Wang L,Ye H Y,Zhao W.Design and simulation algorithm of temperature control system of diode laser[J].Instrument Technique and Sensor,2013(5):95-98(in Chinese) |

| Cited By in Cnki (2) | Click to display the text | |

| [11] | 高平东,张法全.高精度半导体激光器温控系统的设计与实现[J].激光技术,2014,38(2):270-273. Gao D P,Zhang F Q.Design and implementation of high precision temperature control system for semiconductor lasers[J].Laser Technology,2014,38(2):270-273(in Chinese) |

| Cited By in Cnki (4) | |

| [12] | Coldren L A,Corzine S W,Mashanovitch M L.Diode lasers and photonic integrated circuits[M].New Jersey:John Wiley & Sons,2012:62-63 |

| Click to display the text | |

| [13] | Pankove J I.Temperature dependence of emission efficiency and lasing threshold in laser diodes[J].IEEE Journal of Quantum Electronics,1968,4(4):119-122 |

| Click to display the text | |

| [14] | 单成玉.温度对半导体激光器性能参数的影响[J].吉林师范大学学报:自然科学版,2003,24(4):95-97. Shan C Y.Temperature's effect on semiconductor laser performance parameter[J].Journal of Jilin University:Natural Science Edition,2003,24(4):95-97(in Chinese) |

| Cited By in Cnki (42) | Click to display the text | |

| [15] | Lineykin S,Ben-Yaakov S.PSPICE-compatible equivalent circuit of thermoelectric cooler[C]//Proceedings of IEEE 36th Power Electronics Specialists Conference.Piscataway,NJ:IEEE Press,2005:608-612 |

| Click to display the text |