2. 先进航空发动机协同创新中心, 北京 100191;

3. 北京航空航天大学航空科学与技术国家实验室, 北京 100191

2. Collaborative Innovation Center for Advanced Aero-Engine, Beijing 100191, China;

3. Aviation Science and Technology National Laboratory, Beijing University of Aeronautics and Astronautics, Beijing 100191, China

在飞机飞行过程中,实时、准确地测量出各个油箱的剩余油量,对保证飞行安全十分重要.有利于燃油系统的综合管理,确保飞机的重心保持在飞机所需要的飞行范围内,改善飞行品质[1].

燃油测量传感器优化布局设计是提高燃油测量精度的一个重要手段.目前,飞机油量测量大多数采用电容式油位传感器,当飞行姿态发生变化时,可能会使得传感器全部浸没在油中或全部暴露在空气中,从而感受不到油面信号的变化,使测量失去连续性[1, 2].这就要求传感器的布局要保证测量的连续性并尽可能地增加测量范围.

国内在飞机燃油传感器优化布局技术上主要针对的是军用飞机,主要有3种方法:第1种采用的是实体剖分法[3];第2种采用多次计算优化目标选取最佳值的方法[4, 5, 6],但研究中没有对传感器布局的边界效应加以考虑;第3种采用改进的遗传算法对传感器进行优化布局[7].

在国外,主要是利用智能算法对传感器进行优化布局,如文献[8]开发了基于遗传算法的燃油体积测量传感器优化布局算法并申请了专利;文献[9, 10, 11]使用了神经网络的方法来进行燃油体积计算;但这两种算法都具有运行时间长、收敛速度慢的问题.文献[12]中有关于燃油系统的设计内容,但关于传感器优化布局的内容却涉及甚少.

本文基于三维实体造型技术,建立了燃油实体模型,并提出了一种基于粒子群算法的燃油测量传感器优化算法,可以实现多根传感器的布局,在保证飞行姿态变化时燃油测量连续的情况下,使得燃油的可测范围达到较高水平,同时提高了优化布局的速度和燃油测量的准确性.

1 “燃油实体模型”的建立

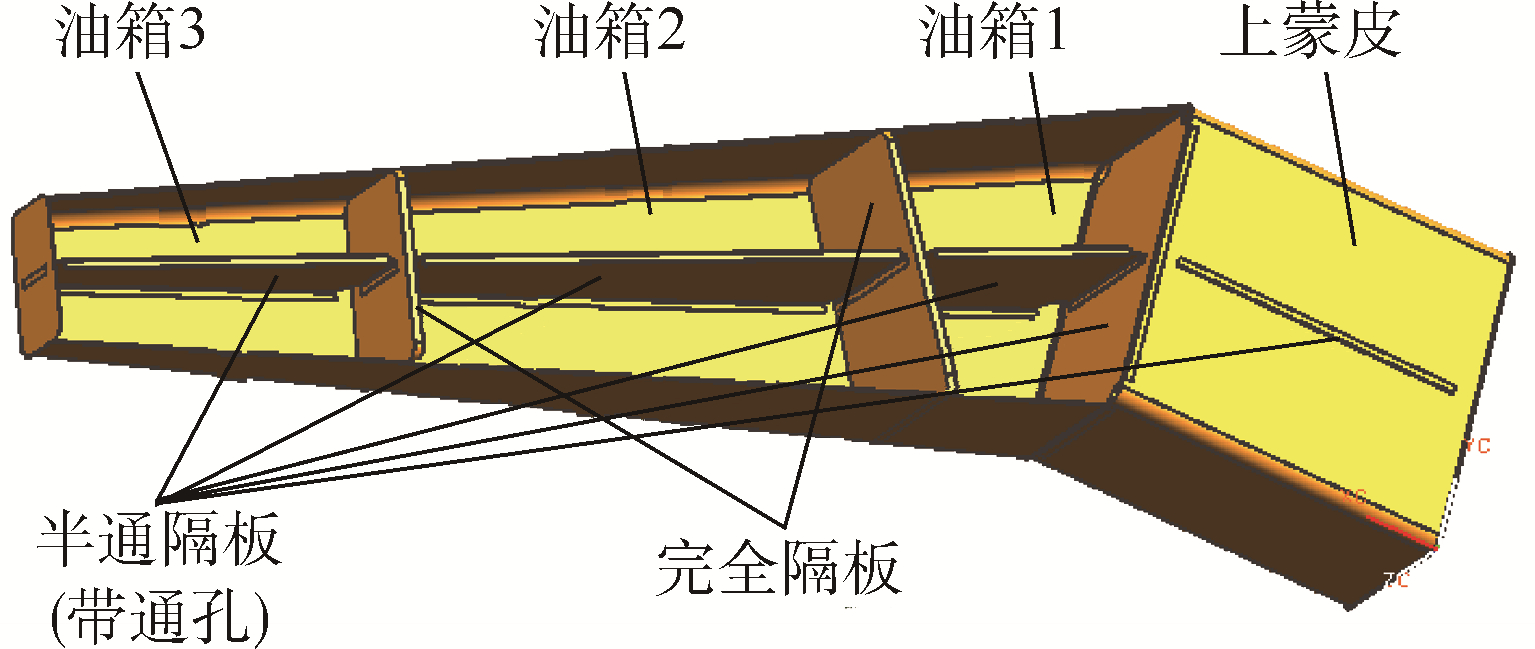

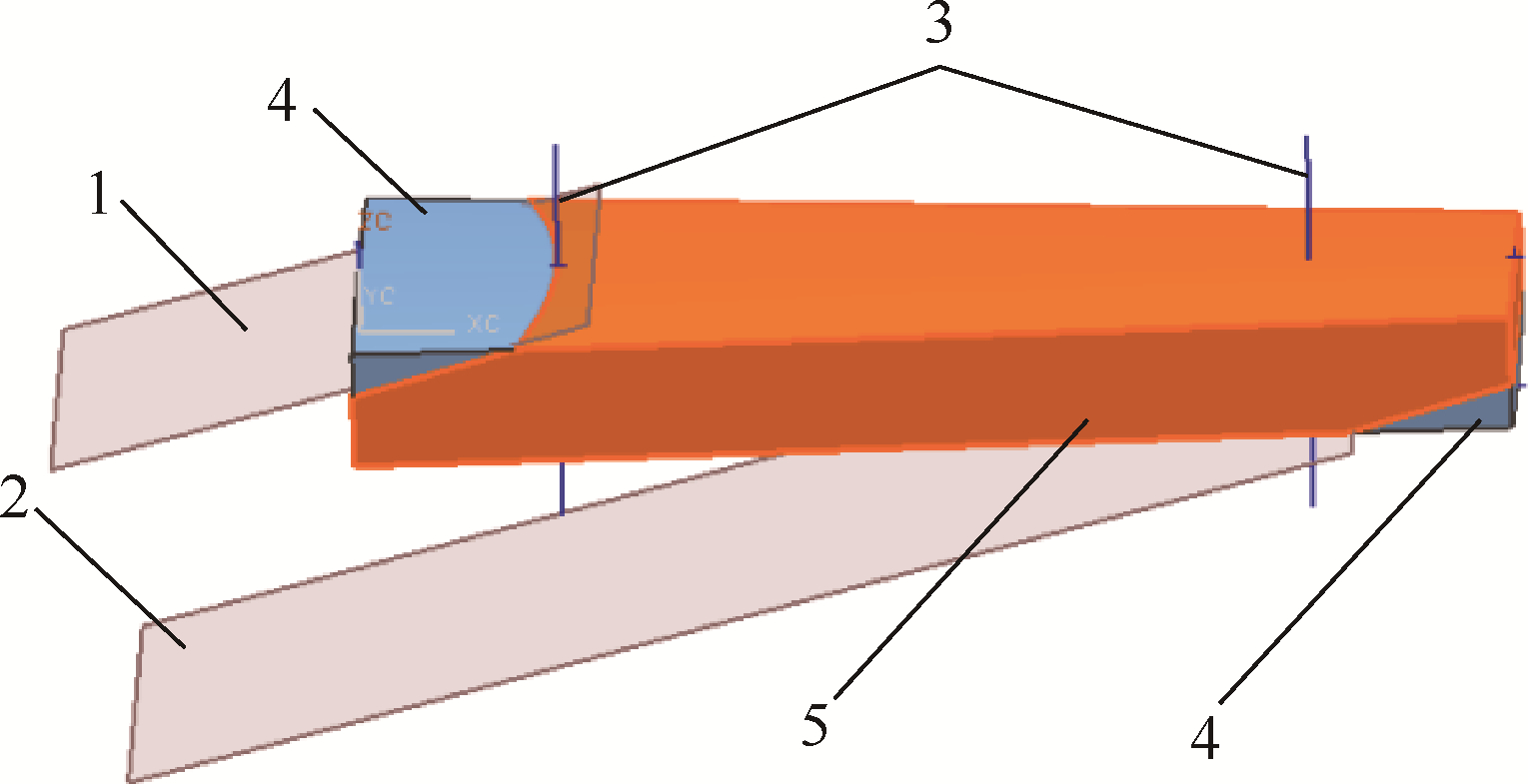

油箱物理模型由蒙皮、隔板等结构构成,如图 1所示,该物理模型即油箱的空腔模型.其内部还有管路、阀、泵等结构,在计算燃油体积时,要对这些内部结构的体积给予非线性扣除[12].

|

| 图 1 油箱物理模型示意图 Fig. 1 Schematic of physical model for fuel tank |

从油箱物理模型的每个密闭内腔中减去内部的阀、泵、管路等结构,剩下可以储存燃油的空间,将该储存燃油的空间建立成一个实心的实体模型,即为燃油实体模型.

本文提出一种“包络实体顺序剔除法”将油箱空腔模型转换成燃油实体模型,以便充分利用UG软件的体积计算功能.其基本思路如下[13]:

1) 建立一个能包含整个油箱物理模型的包容实体模型(如立方体),如图 2所示.

|

| 图 2 建立油箱的包络实体 Fig. 2 Establishing fuel tank envelope entity |

2) 对包容实体与油箱物理模型的实体(蒙皮、隔板、管路、阀泵)进行布尔求差运算.

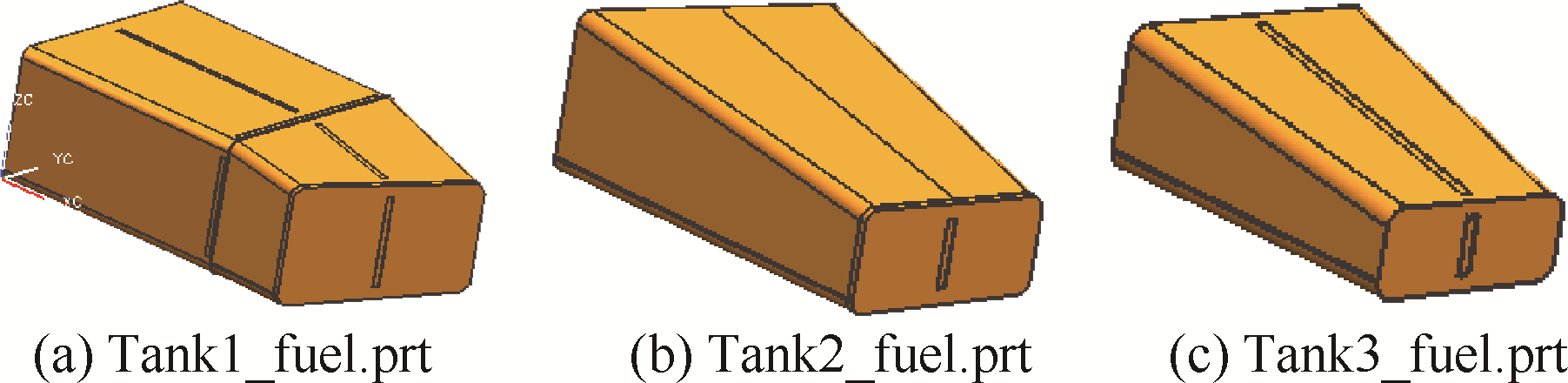

3) 删除油箱物理模型外部残缺的包容实体,剩下的燃油实体为转换后的燃油实体模型.本例中得到的3个独立燃油实体模型及文件如图 3所示,依次对应图 1的3个空腔油箱模型.

|

| 图 3 分离后的燃油实体模型文件 Fig. 3 Fuel entity model files after separation |

本例中的燃油实体模型外形尺寸如图 4所示.通过对燃油实体模型体积的测量,得出各油箱的容积和最大油量,如表 1所示,取燃油密度为0.783kg/L.

|

| 图 4 燃油实体模型外形尺寸(单位:mm) Fig. 4 Fuel entity model outline dimensions(Unit:mm) |

| 油箱编号 | 体积/L | 质量/kg |

| 1号 | 2479.91 | 1941.93 |

| 2号 | 1192.54 | 933.83 |

| 3号 | 391.59 | 306.64 |

| 合计 | 4064.04 | 3182.40 |

2 优化布局算法优化目标选取 2.1 飞机油箱最大燃油可测区概念

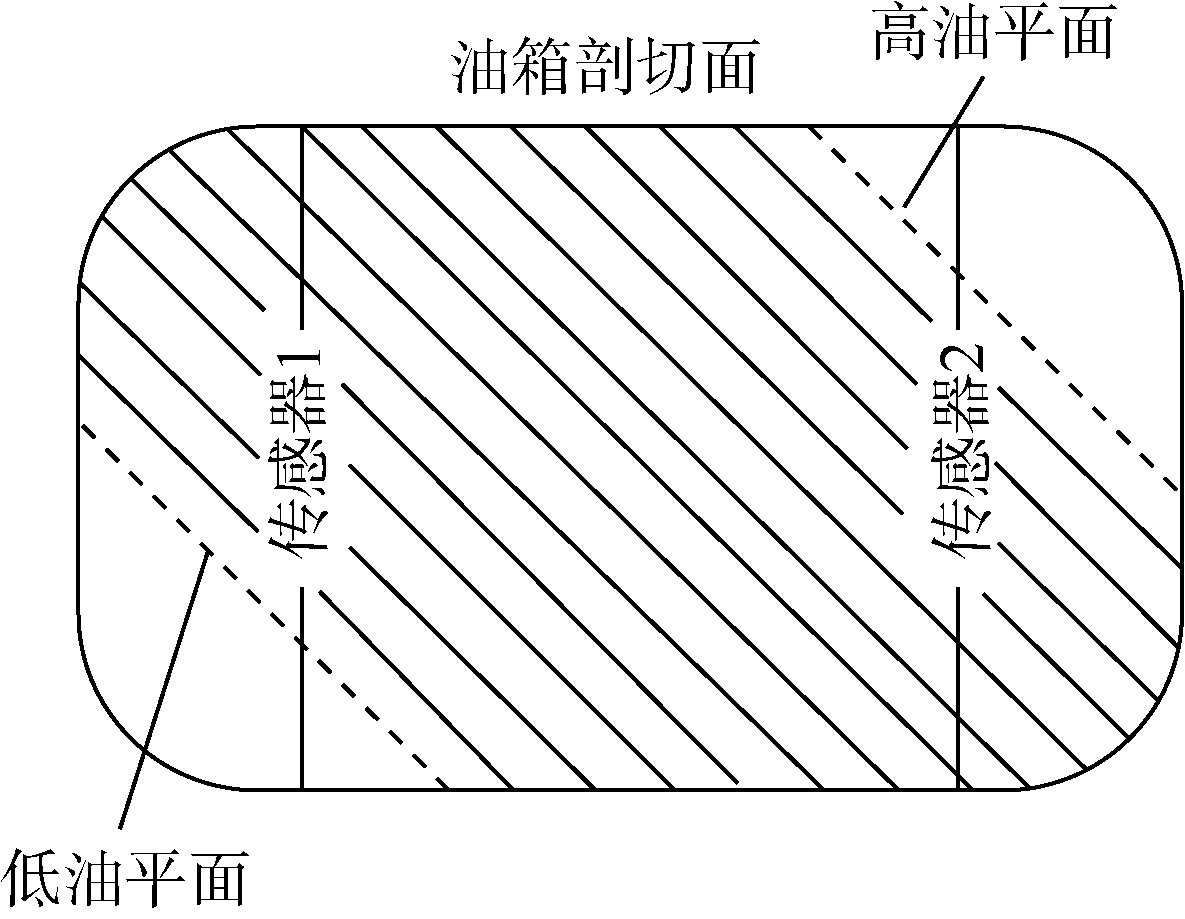

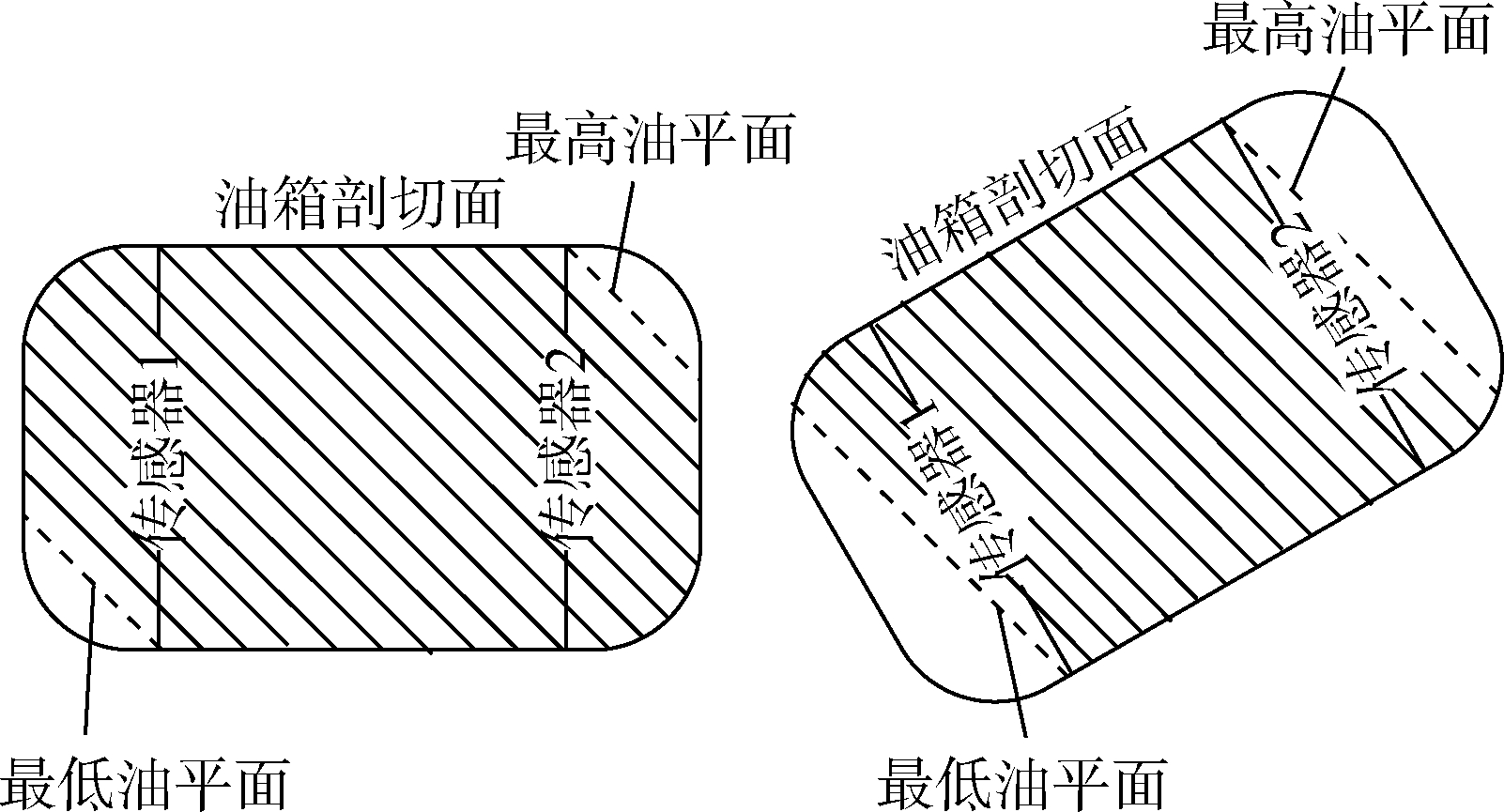

如前言所述,传感器优化布局要保证测量的连续性并尽量增加测量范围.在传感器优化布局过程中,为定量地描述飞机燃油传感器的测量范围,本文引入飞机油箱最大燃油可测区的概念.如图 5所示,飞机以某个姿态飞行时,随着燃油的消耗,油箱中油平面从高油平面降低到低油平面,这个变化过程传感器都能测量到,本文把两个油平面所夹的区域(阴影区域)叫做燃油可测区.

|

| 图 5 燃油可测区示意图 Fig. 5 Measurable fuel zone schematic |

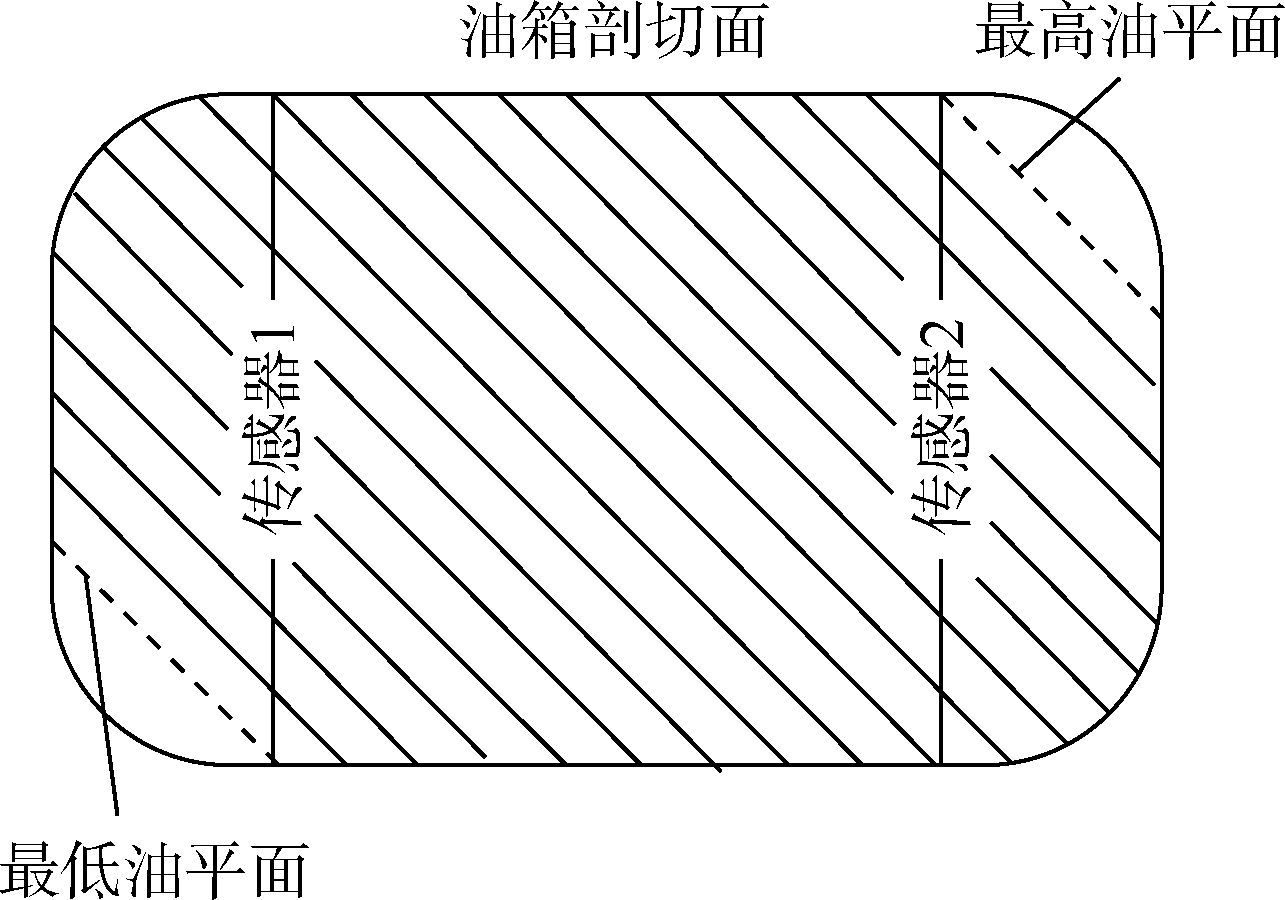

在图 5的基础上继续增高油箱的高油平面,当超过一个极限高油平面时传感器将感受不到燃油的变化,同理也会存在一个极限低油平面,那么夹在两个极限油平面中间的部分,如图 6所示的阴影区域就是飞机在此姿态下传感器可以测量到的最大范围,将该范围定义为最大燃油可测区,其值一般用与油箱满油量的百分比表示.最大燃油可测区的飞机模型示意图如图 7所示.

|

| 图 6 最大燃油可测区示意图 Fig. 6 Maximum measurable fuel zone schematic |

|

| 图 7 飞机油箱最大燃油可测区三维模型示意图 Fig. 7 A three-dimensional model schematic of maximum measurable area of aircraft fuel tank |

当飞机油箱中燃油传感器位置确定后,最大燃油可测区数值的大小只随飞行姿态的变化而变化,如图 8所示.而民用飞机飞行过程中的姿态角一般在一定范围内变化,所以在燃油测量传感器优化布局过程中,定义飞机最大燃油可测区为在规定姿态范围内的各个姿态下的最大燃油可测区的最小值,取名为飞机油箱最大燃油可测区,并以此为优化目标.引入此概念后,传感器优化布局的根本目标就可表述为:求出能使飞机油箱最大燃油可测区数值最大的传感器布局.

|

| 图 8 最大燃油可测区与飞行姿态的关系 Fig. 8 Relation between maximum measurable fuel zone and flight attitude |

2.2 飞机燃油平面方向的计算

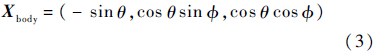

在做传感器优化布局时涉及到两个坐标系:机体坐标系和地面坐标系.本文将地面坐标系的原点固定在飞机质心处,所以当姿态角全为零时,两个坐标系重合.优化布局时不考虑加速度的影响,并认为燃油面是平的,所以燃油平面的法方向仅由重力决定,为铅垂方向也就是地面坐标系的z方向.本文以机体坐标系为参考坐标系,这样油箱坐标固定不变,避免了对油箱及传感器进行坐标变换时所需的大量计算[14],而只需要计算油平面的法方向,也就是计算地面坐标系下的z轴方向在机体坐标系下的向量方程.

根据姿态角可以确定油平面法方向在机体坐标系下的向量表示[15].设地面坐标系的z方向Xearth=(0,0,1)在机体坐标系中的方向为Xbody,地面坐标系下坐标向机体坐标系下坐标转化的公式为

2.3 燃油测量的连续性检查

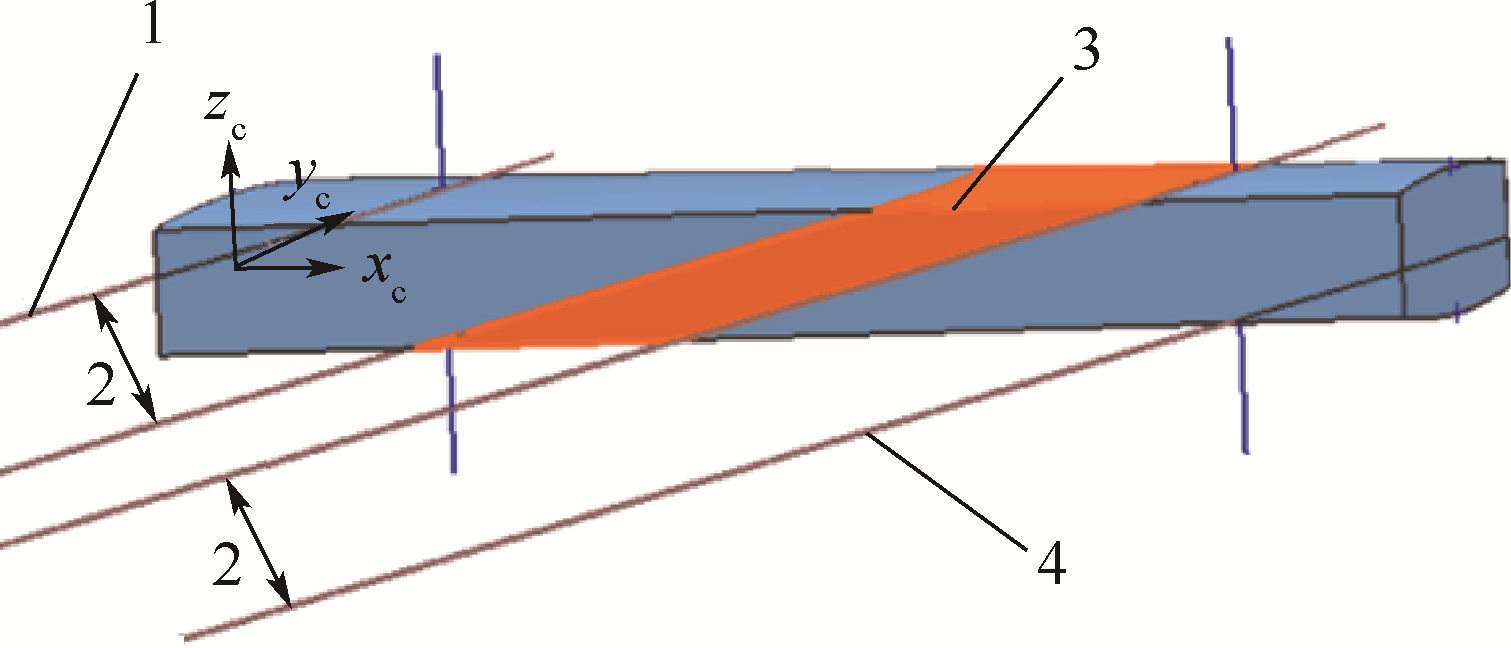

当对油箱布置两根传感器的布局结果进行分析时,如图 9所示,有时会出现图中3标出区域的燃油变化不能被传感器感受到的问题,称之为测量不连续问题,显然这种布局结果不合理,所以在优化布局过程中需要检查上述不连续问题[6].

|

| 图 9 燃油测量的不连续情况 Fig. 9 Discontinuities of fuel measurement |

检查计算燃油最大可测区中所出现的不连续情况方法如图 10所示,步骤如下:

|

| 图 10 程序中检查不连续方法示意图 Fig. 10 Schematic of method of checking discontinuous in program |

1) 分别过各个传感器的两个端点做油平面(图 10中用虚线表示),两个油平面为对应传感器能测量到的最高油平面和最低油平面,所夹的区域即为对应传感器的测量范围,如图 10(a)所示.

2) 求传感器最低油平面与地面坐标系z轴的交点,按交点位置从低到高依次将传感器重新编号为1,2,…,n,n为传感器数量,如图 10(b)所示.

3) 先检查1号传感器能测到的最高油平面是否高于2号传感器的最低油平面,若是则说明两根传感器测量范围有交集,测量连续,否则判断测量不连续,停止计算,并设置油箱的最大可测区数值为0,用以表示不连续.如果1、2号传感器测量连续,则先把它们的测量范围合并,用一根编号为12的虚拟传感器替代1、2号传感器,如图 10(c)所示.然后,用同样的方法检查12号传感器与3号传感器的测量范围是否有交集,当传感器数量n大于3时也采用这种方法,直到所有传感器都完成检查和合并.

如果检查燃油测量连续,则最终可得一根由所有传感器合并而成的虚拟传感器,此传感器对应的最高油平面和最低油平面即为此姿态角下所有传感器可测得的最高油平面和最低油平面,这两个油平面所夹的区域即为最大燃油可测区.

2.4 油箱最大燃油可测区数值的计算

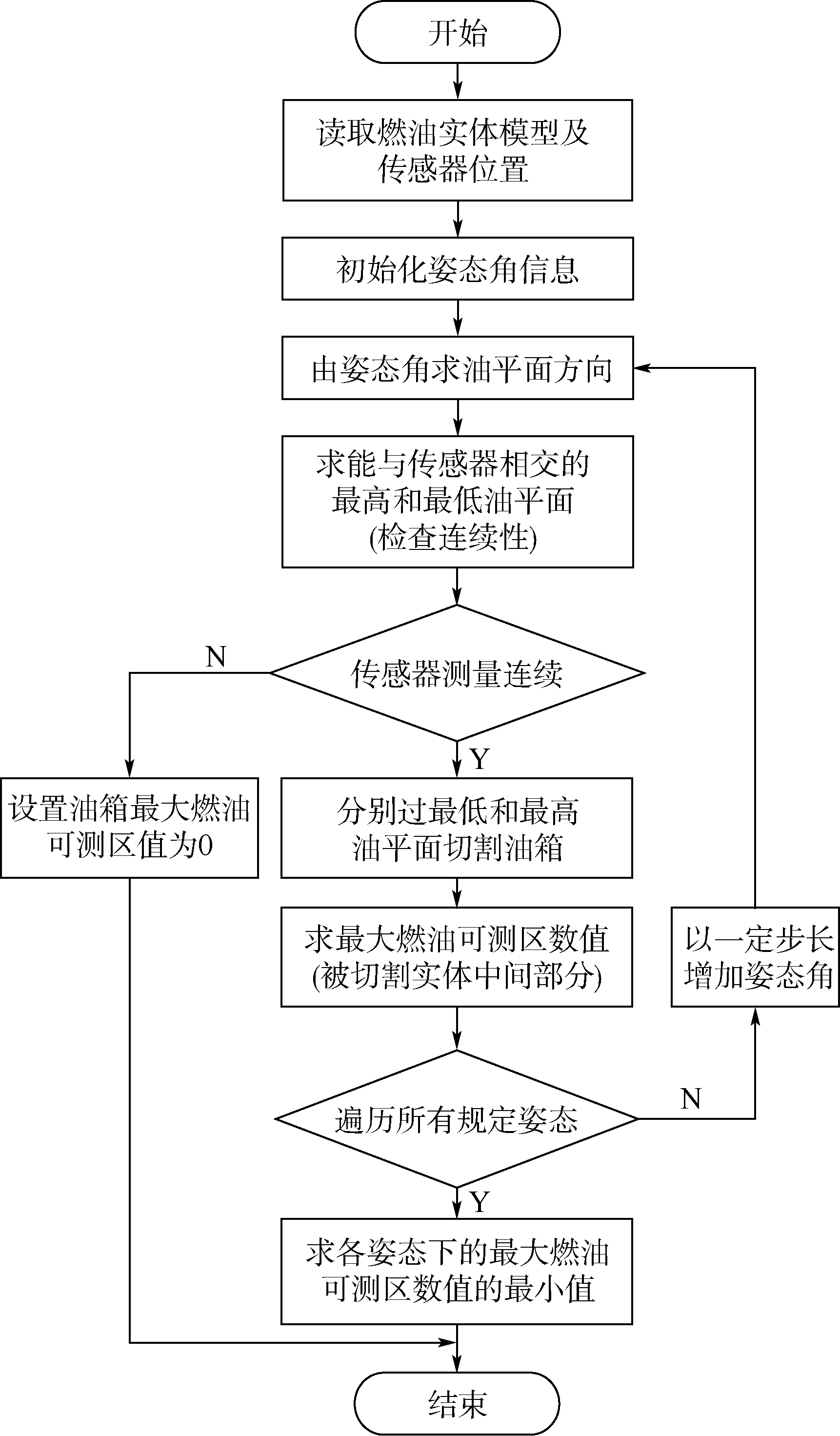

由于最大燃油可测区与飞机的飞行姿态有关,本文定义飞机油箱最大燃油可测区为规定姿态范围内体积最小的最大燃油可测区,因此在计算其数值时,要以一定的步长遍历飞机规定姿态范围内的每一个姿态,求得每个姿态下的最大燃油可测区数值,然后再取它们的最小值.本文基于UG软件的二次开发实现了对油箱最大燃油可测区数值的计算,具体的计算流程如图 11所示.

|

| 图 11 油箱最大燃油可测区数值计算流程图 Fig. 11 Flowchart of calculating maximum measurable fuel area value |

首先,读取燃油实体模型及传感器位置,根据姿态角信息求出燃油平面的法方向.然后根据第2.3节的方法检查燃油测量的连续性,并计算在此姿态下所有传感器可测得的最高油平面和最低油平面,从而求出在此姿态下的最大燃油可测区数值.

优化布局过程中,计算油箱最大燃油可测区数值占用的运行时间较长,如何优化该部分的程序,缩短其运行时间,是优化布局程序的关键[16].本文在计算最大可测区数值时没有使用UG OPEN提供的API函数(如求线面交点),因为这些函数的运行时间非常长,所以在编程过程中设计了C++算法来代替这些基本操作.

3 粒子群算法

本文在进行燃油测量传感器优化布局过程中利用了粒子群优化算法,该算法具有收敛速度快、全局寻优特性好的优点[17].

将每个粒子定义为一组传感器的布局位置.设群体有m个粒子(取m=20),要布局的传感器根数为n,则第i个粒子(i=1,2,…,m)在D维空间内的位置矢量为xi=(xi1,xi2,…,xid,…,xiD),即n根传感器的位置坐标,其中D=3n.设定的适应值函数为计算油箱最大燃油可测区数值,根据此函数计算xi当前的适应值,即可衡量优化结果的优劣;vi=(vi1,vi2,…,vid,…,viD)为粒子i的飞行速度;pi=(pi1,pi2,…,pid,…,piD)为粒子i迄今为止搜索到的最优位置,为区域最优解;pg=(pg1,pg2,…,pgd,…,pgD)为整个粒子群迄今为止搜索到的最优位置,为全局最优解,即n根传感器的最优位置坐标.带惯性权重的粒子群优化算法的公式为

4 不可敷设传感器区域的设置

在设计传感器优化布局算法时,为了避开不可布置传感器的区域,需要考虑以下限制因素:

1) 传感器不能与油箱内部结构如管路、阀、泵等发生干涉.

2) 为了防止产生边界效应,传感器和油箱结构之间应保持一段距离[12].

3) 在传感器优化布局时,要对粒子可敷设区域进行限定.

针对以上不同的限制因素,对不可布置传感器区域的设置采取了如下方法:

1) 避免和油箱内部其他结构发生干涉.

由于油箱解算模型是“挖去”上述管路、阀、泵等相关结构后的燃油实体模型,所以当传感器与燃油实体模型的交点个数大于2时,可判断传感器与内部结构发生了干涉.

2) 判断传感器是否在油箱内部.

当传感器在油箱内部时,其与燃油实体模型必有交点,因此当传感器与燃油实体模型的交点数大于0时,可确定传感器在油箱内部.

3) 粒子群初始化时粒子位置的限定.

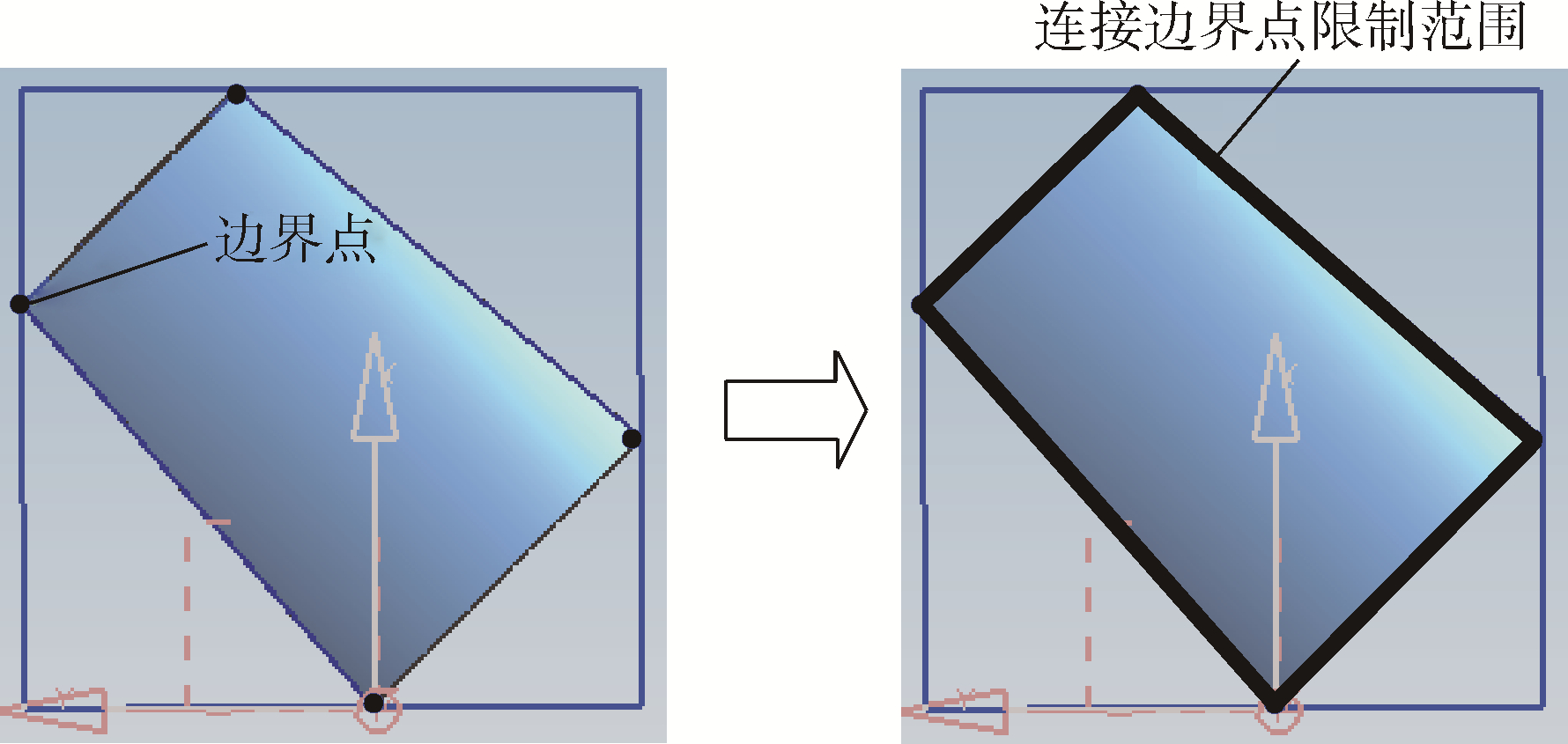

在布局之前选取边界点,然后将其连成直线,如图 12所示,再根据边界点计算直线方程,在初始化时利用这些直线方程来约束初始化粒子的位置,以确保传感器位置的可布置性.

|

| 图 12 采用边界点约束可敷设区示意图 Fig. 12 Schematic of restricting zone that can be laid by using the boundary point |

4) 限定传感器与内部结构保持一定距离.

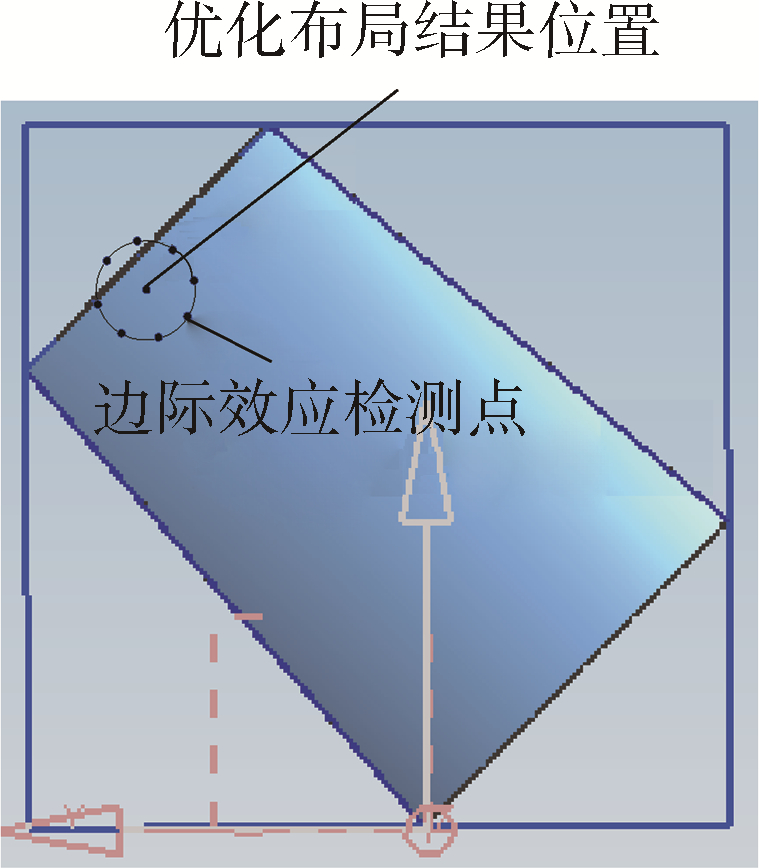

为了防止产生边界效应,传感器和油箱结构之间应保持一段距离,将其定义为边界距离因子.在优化布局算法中,以布局结果中的每个传感器为原点,以设置的边界距离因子为半径创建一个圆,在圆上等距离取8个点,如图 13所示,然后判断它们是否与燃油实体相交,如果有N个点与燃油实体不相交,则把实际传感器向这N个点的反方向移动边界距离因子的一半长度;然后以新传感器位置为圆心,按上面方法反复进行操作,直到8个点都与燃油实体相交为止.

|

| 图 13 边界效应约束方法示意图 Fig. 13 Schematic of boundary effects constraint method |

5 传感器优化布局算法实现及结果

按照一般要求,本平台在进行燃油传感器布局过程中选取的传感器方向平行于飞机坐标系的高度轴(z轴).本文运用C++语言在Visual C++6.0平台下对UG软件进行二次开发,完成了飞机燃油测量传感器优化布局软件平台的设计,该平台采用带惯性因子的粒子群优化算法,以油箱最大燃油可测区为优化布局的目标函数,完成了油箱最大燃油可测区数值的计算及粒子群优化算法的实现,并最终实现了传感器的优化布局.

在对传感器进行优化布局前需要设置相关参数,如图 14所示,包括飞行姿态角范围、求解油箱最大燃油可测区时姿态角变化步长、粒子群算法参数、传感器布置数量、顶部和底部测量不到的盲区(不敏感区)和边界距离因子等.

|

| 图 14 优化布局的参数设置对话框 Fig. 14 Parameter setting dialog of optimal layout |

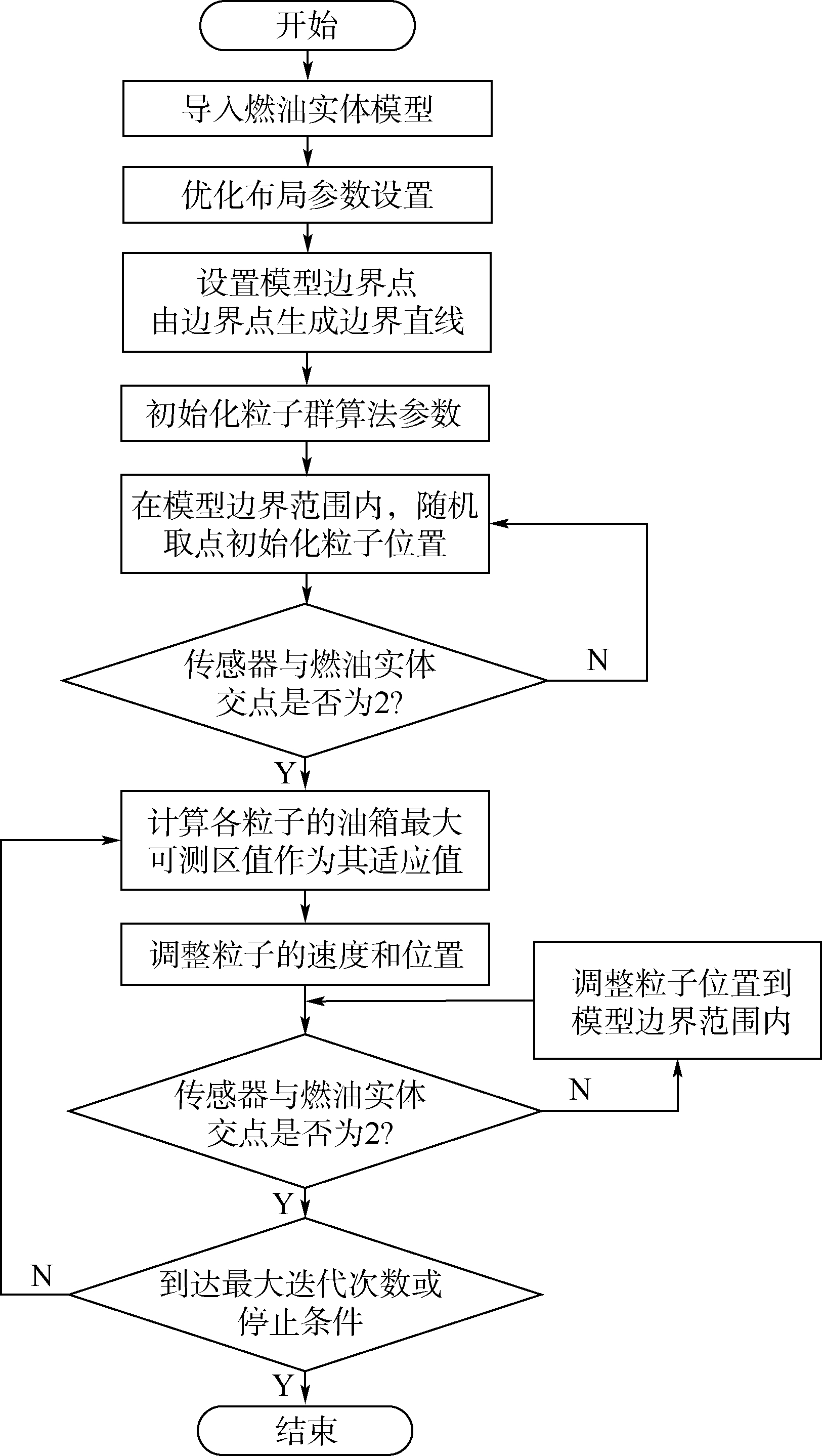

传感器优化布局模块的流程如图 15所示.

|

| 图 15 传感器优化布局的流程图 Fig. 15 Flowchart of sensor optimal layout |

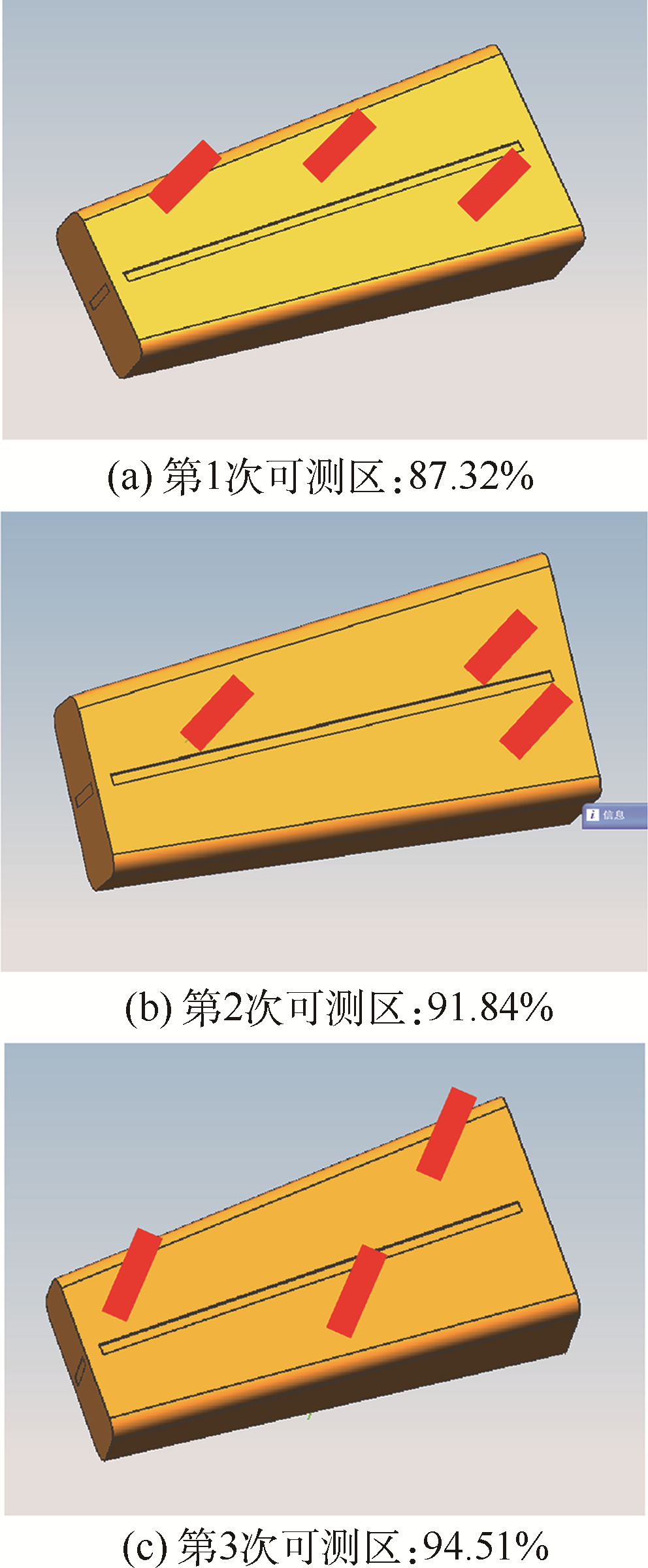

以图 1某地面样机的油箱为例进行传感器优化布局,当俯仰角和滚转角变化范围在-5°~10°时,对每个油箱布置一根传感器,其布局位置在每个油箱的重心附近,但可测区数值较小;对3号油箱多次进行3根传感器布局时,由于初始参数的不同选择,可得到不同布局结果,其可测区数值最大时可达94.51%,如图 16所示.

|

| 图 16 油箱3中布置3根传感器时的多次布局结果 Fig. 16 Layout results when three sensors are arranged in the third fuel tank |

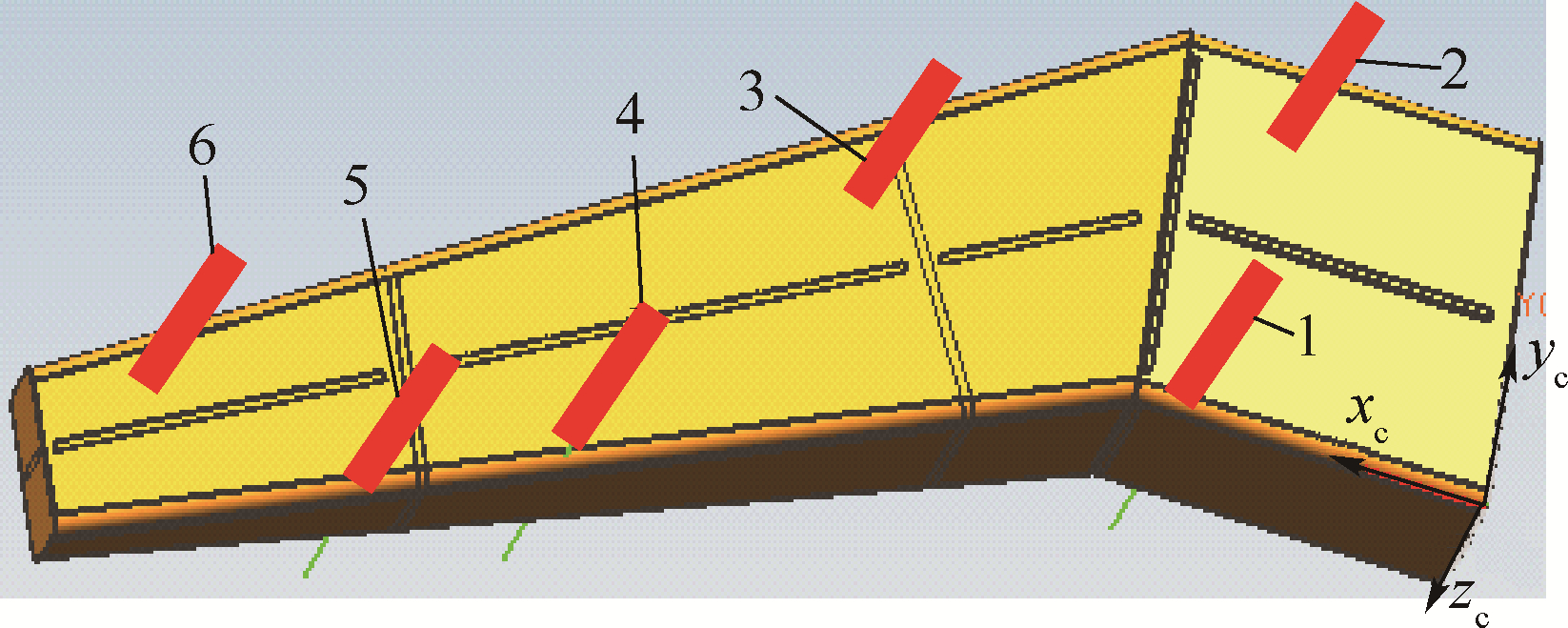

最后,完成了单个油箱放置两根传感器的优化布局,当俯仰角和滚转角变化范围在-5°~10°时的传感器位置信息如表 2所示,表中的传感器位置是相对于油箱坐标系的坐标值,三维布局结果如图 17所示,图中1~6表示的即为每个燃油实体中传感器的布局位置.此时,每个密闭油箱的可测区均大于92%.最终将此布局结果用于该油箱的实际布局,与改型前相比,传感器测量满足了连续性要求,可测的燃油范围也得到了较大程度的提升,因此本方法是解决燃油测量传感器布局设计问题的一个有效方案.

|

| 图 17 各个油箱两根传感器的优化布局结果三维图 Fig. 17 Three-dimensional diagram of optimal layout results of each fuel tank with two sensors |

| 油箱编号 | 传感器编号 | 传感器起点坐标/mm | 传感器终点坐标/mm | 油箱最大燃油可测区值/% | ||||

| x1 | y1 | z1 | x2 | y2 | z2 | |||

| 1号 | 1 | 1271.63 | 72.69 | 0.00 | 1271.63 | 72.69 | 787.00 | 93.98 |

| 2 | 945.94 | 1341.92 | 0.00 | 945.94 | 1341.92 | 787.00 | ||

| 2号 | 3 | 2630.99 | 607.44 | 171.03 | 2630.99 | 607.44 | 817.49 | 92.37 |

| 4 | 3724.96 | -714.61 | 335.57 | 3724.96 | -714.61 | 854.54 | ||

| 5号 | 5 | 4520.95 | -991.63 | 451.61 | 4520.95 | -991.63 | 883.11 | 92.51 |

| 6 | 5340.54 | -635.17 | 562.01 | 5340.54 | -635.17 | 916.28 | ||

6 结 论

本文基于UG二次开发,研究了飞机油箱燃油传感器的优化布局技术,并以某样机机翼油箱为例对优化算法进行了验证.研究工作结论如下:

1) 引入燃油实体的概念,提出“包络实体顺序剔除法”,实现了油箱空腔模型到燃油实体模型的转化.

2) 提出了飞机油箱最大燃油可测区的概念.通过对飞机燃油平面的计算和燃油测量连续性的检查,完成了飞机不同姿态下、复杂油箱燃油实体体积的解算,并给出了飞机油箱最大燃油可测区数值的计算方法.

3) 在保证燃油测量连续的情况下,通过对不可敷设传感器区域和边界距离因子的设置,有效避开了油箱内部的干涉区域并防止产生边界效应.

4) 基于UG二次开发,以飞机油箱最大燃油可测区数值为优化目标,采用带惯性因子的粒子群算法实现了对燃油传感器的优化布局,并设计了传感器优化布局软件平台,此软件平台不针对具体的油箱,并且传感器个数可设置,所以通用性较强,理论上适合各类形状、大小油箱的多根传感器优化布局.

5) 以某地面样机机翼不规则的多腔油箱为例,进行了单腔2根传感器(总数量为6根)的优化布局,布局结果在实际油箱中可行,在允许的姿态变化范围内燃油测量连续,而且可测的燃油范围达到92%以上,满足实际工程需求.因而本方法对飞机燃油测量传感器布局设计具有指导意义,工程上有现实应用价值.

| [1] |

袁梅,吴昊,张建.采用CAD技术对飞机燃油测量进行姿态误差修正[J].北京航空航天大学学报, 2002, 28(1):119-121. Yuan M, Wu H, Zhang J.Fuel measurement with attitude error correction by using CAD technique[J].Journal of Beijing University of Aeronautics and Astronautics, 2002, 28(1):119-121(in Chinese). |

| Cited By in Cnki (16) | |

| [2] |

袁梅,林柯,崔德刚.飞机燃油油量测量及姿态误差修正方法[J].航空计测技术, 2001, 21(1):24-26. Yuan M, Lin K, Cui D G.Attitude error correction method of measurement of aircraft fuel[J].Aviation Metrology & Measurement Technology, 2001, 21(1):24-26(in Chinese). |

| Cited By in Cnki (17) | |

| [3] |

段福宽,揭裕文,许应虎,等.飞机燃油系统油量计算与误差分析[J].南京航空航天大学学报, 2005, 37(6):811-815. Duan F K, Jie Y W, Xu Y H, et al.Aircraft fuel calculation and attitude error analysis[J].Journal of Nanjing University of Aeronautics and Astronautics, 2005, 37(6):811-815(in Chinese). |

| Cited By in Cnki (9) | |

| [4] |

单宝峰,张广涛,李景春,等.航空油量测量技术研究及其发展现状[J].自动化仪表, 2013, 34(4):32-37. Shan B F, Zhang G T, Li J C, et al.Research on the measurement technology for aviation fuel volume and its current developing status[J].Automation Instrument, 2013, 34(4):32-37(in Chinese). |

| Cited By in Cnki | |

| [5] |

周伟,王卉,王澍.飞机燃油油量测量传感器优化布局研究[J].科技信息, 2012(4):406-407. Zhou W, Wang H, Wang S.The study on aircraft fuel quantity measurement sensor layout optimization[J].Technology Information, 2012(4):406-407(in Chinese). |

| Cited By in Cnki (4) | |

| [6] |

关丽,陈行禄.飞机油量传感器布局设计的CAD方法的研究[J].北京航空航天大学学报, 1997, 23(6):783-787. Guan L, Chen X L.The study on the CAD method of aircraft fuel sensors layout design[J].Journal of Beijing University of Aeronautics and Astronautics, 1997, 23(6):783-787(in Chinese). |

| Cited By in Cnki (5) | |

| [7] |

李明.遗传算法的改进及其在优化问题中的应用研究[D].长春:吉林大学, 2004. Li M.The study on improved genetic algorithm and its application in optimization questions[D].Changchun:Jilin University, 2004(in Chinese). |

| Cited By in Cnki (52) | |

| [8] | Rabelo L C, Walker M G.Probe placement using genetic algorithm analysis:United States, 600604[P].1999-12-28. |

| Click to display the text | |

| [9] | Zakrzewski R R.Fuel volume measurement in aircraft using neural networks[C]//Proceedings of the International Joint Conference on Neural Networks.Piscataway, NJ:IEEE Press, 2001, 1:687-692. |

| Click to display the text | |

| [10] | Zakrzewski R R.Fuel mass estimation in aircraft tanks using neural nets[C]//Proceedings of the IEEE Conference on Decision and Control.Piscataway, NJ:IEEE Press, 2001, 4:3728-3733. |

| Click to display the text | |

| [11] | Woodbury T, Srivastava A N.Analysis of virtual sensors for predicting aircraft fuel consumption[C]//AIAA Infotech at Aerospace Conference and Exhibit 2012.Reston:AIAA, 2012:2414-2449. |

| Click to display the text | |

| [12] | Langton R, Clark C, Hewitt M.Aircraft fuel systems[M].New York:John Wiley & Sons Ltd, 2009:137-176. |

| [13] |

张利军.民用飞机燃油传感器优化布局技术研究[D].北京:北京航空航天大学, 2011. Zhang L J.Research on method of optimized layout of civil aircraft fuel sensors[D].Beijing:Beijing University of Aeronautics and Astronautics, 2011(in Chinese). |

| [14] |

吕美茜,韩斌.数字技术在飞机燃油测量中的应用与试验[J].测控技术, 2011, 30(11):107-113. Lv M Q, Han B.Application and test of digital technique in aircraft fuel measurement system[J].Measurement and Control Technology, 2011, 30(11):107-113(in Chinese). |

| Cited By in Cnki | |

| [15] |

吴森堂,费玉华.飞行控制系统[M].北京:北京航空航天大学出版社, 2005:8-13. Wu S T, Fei Y H.Flight control system[M].Beijing:Beihang University Press, 2005:8-13(in Chinese). |

| [16] |

苏三买,常伟,王卉.飞机油箱燃油量体积特性计算与油量测量仿真[J].计算机测量与控制, 2011, 19(9):2091-2094. Su S M, Chang W, Wang H.Aircraft fuel tank volume characteristic database establishing and fuel quantity measurement simulation[J].Computer Measurement & Control, 2011, 19(9):2091-2094(in Chinese). |

| Cited By in Cnki (6) | |

| [17] |

徐玉杰.粒子群算法的改进及应用[D].南京:南京师范大学, 2013. Xu Y J.The improvement and application of particle swarm optimization[D].Nanjing:Nanjing Normal University, 2013(in Chinese). |

| Cited By in Cnki (2) | |

| [18] | Wang X R, Mathews G, Price D, et al.Optimizing sensor layouts for direct measurement of discrete variables[C]//3rd IEEE International Conference on Self-Adaptive and Self-Organizing Systems.Piscataway, NJ:IEEE Press, 2009:92-102. |

| Click to display the text | |

| [19] | Gao N, Qu Z H.Modified particle swarm optimization based algorithm for BP neural network for measuring aircraft remaining fuel volume[C]//Proceedings of the 31st Chinese Control Conference(CCC).Piscataway, NJ:IEEE Press, 2012:3398-3401. |

| Click to display the text | |

| [20] |

纪震,廖惠连,吴青华.粒子群算法及应用[M].北京:科学出版社, 2009:16-21. Ji Z, Liao H L, Wu Q H.Particle swarm optimization and its application[M].Beijing:Science Press, 2009:16-21(in Chinese). |