2. 江苏大学汽车工程研究院, 镇江 212013;

3. 海南大学机电工程学院, 海口 570228

2. Automotive Engineering Research Institute, Jiangsu University, Zhenjiang 212013;

3. Mechanical and Electrical Engineering College, Hainan University, Haikou 570228, China

随着汽车技术的发展,在传统空气悬架基础上出现的新型互联空气悬架结构,能更好地满足人们对乘坐舒适性和操纵稳定性的需求.目前对互联悬架的研究主要集中于连通式的油气弹簧悬架[1],而互联空气悬架相关的研究与应用却不多见.互联空气悬架将传统空气悬架中相邻的空气弹簧用气动管路相连接,当受到路面冲击时,互联空气弹簧间发生气体交换,可起到缓和路面冲击、保持车身姿态等作用[2, 3].按照管路连接方式的不同,可以分为横向互联、纵向互联等互联结构形式.对于轿车、越野车等中小型车辆而言,由于车身空间有限,不可能布置较长较粗的管路,横向互联结构更容易实现[4].

近年来一些学者对车辆气动系统的节能方面进行了初步探索,在传统开环悬架系统的基础上提出的闭环悬架系统,可以有效地减少能量损失并降低空气弹簧排气时造成的噪声污染[5, 6].高低压罐气路闭环空气悬架车身高度调节系统则是在单体储气罐的基础上通过添设低压罐,将车身高度降低时空气弹簧排出的高压气体储存起来,避免高压气体直接排放到大气中造成气体能量的损耗.高压罐则为空气弹簧充气时提供高压气源.利用“高压罐-空气弹簧-低压罐-空压机-高压罐”的气路闭环结构,可以有效改善车身高度调节性能,同时减少车身高度调节过程中的能量损耗.

结合横向互联空气悬架系统与高低压罐气路闭环空气悬架系统两方面的优点,提出气路闭环横向互联空气悬架系统.目前对车身高度控制的研究多集中在非互联悬架系统领域,而传统空气悬架车身高度控制策略应用于互联悬架存在移植性缺陷,难以充分发挥气路闭环横向互联空气悬架系统的优点.本文对传统比例积分微分(PID)控制策略进行改进,形成专门适用于横向互联悬架车身高度调节的比例积分微分-脉冲宽度调制(Proportion Integration Differentiation-Pulse-Width Modulation,PID-PWM)控制策略,用以解决调节时间过长、超调现象明显等问题.对控制策略的实际控制效果进行验证,进行仿真与试验研究,并分析储气罐不同初始气压对车身高度调节时间与误差的影响.

1 系统设计 1.1 系统工作原理

空气悬架系统根据气路系统中充放气回路形式不同,可分为气路开环和气路闭环两种空气悬架系统类型[7, 8].气路开环空气悬架系统是将空气弹簧排出的压缩气体直接排放到大气中,而气路闭环空气悬架系统是将空气弹簧排出的高压气体用储气罐收集起来,循环使用.高低压罐气路闭环空气悬架系统结构,通过增加蓄能低压罐的方式实现车身高度调节气路系统的闭环控制.气路闭环横向互联空气悬架系统工作原理简图如图 1所示.电子控制单元(Electronic Control Unit,ECU)控制不同电磁阀的开闭实现对空气弹簧的充放气,从而完成对车身高度的调节.充气时高压罐内的高压气体依靠高压罐与空气弹簧之间的气压差通过电磁阀a3和a4流向空气弹簧中,车身克服自身重力和减振器阻尼力而升高;放气时空气弹簧内气体依靠空气弹簧与低压罐之间的气压差通过电磁阀a1和a2排放到低压罐中,空气弹簧内气压减小,车身在自身重力作用下克服空气弹簧力与减振器阻尼力而降低[9];升压时启动空压机,把低压罐内气体压缩后泵入高压罐中循环使用.由于空气弹簧排出的压缩气体排放到低压罐中,系统在减少能耗的同时降低了系统工作时产生的噪声污染.

|

| 图 1 气路闭环横向互联空气悬架系统工作原理简图 Fig. 1 Schematic diagram of closed-loop air circuit laterally interconnected air suspension system |

1.2 PID-PWM控制策略

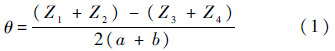

在车身高度调节过程中,高度跟踪系统的非线性及迟滞性是产生“过充”和“过放”现象的主要原因.电控空气悬架系统最主要的特点是车身高度可根据目标高度做出快速调节,结合气动理论与控制算法实现对车身高度的有效控制[10].通过控制PWM的占空比可控制质量流量的大小[11],其中,占空比为电磁阀打开时间与控制周期之比.PID控制器运用于车辆悬架系统的半主动控制,具有原理简单、稳定性好、易于实现、参数的选定比较简单等优点,在工程应用中受到广泛的欢迎[12].PID控制策略多用于传统非互联空气悬架系统车身高度调节[13, 14],将传统PID控制与PWM控制相结合,形成专门适用于互联悬架车身高度调节的PID-PWM控制策略.ECU通过传感器对实际车身高度跟踪监测,判断是否充放气,根据高度传感器采集到的4个空气弹簧高度值得到车身俯仰角大小:

根据车身俯仰角大小,分配前后两端空气弹簧不同的车身姿态修正系数,可通过调节PID控制算法中前后两端空气弹簧不同比例系数的方法达到车身姿态修正系数分配的目的.PID控制中,比例系数的作用是减小实际高度与目标高度之间的偏差,其取值大小直接影响车身高度调节速度的快慢;积分环节用于消除系统的静差,提高车身高度调节精度;微分环节根据偏差的变化趋势预先给出适当的纠正,防止产生超调现象.PID控制器通过电磁阀间接实现对气体质量流量输出大小的控制,然而电磁阀只有打开和关闭两种状态,不能实现气体质量流量的无级可调,为此需要通过控制PWM的方式调节充放气的平均气体质量流量大小.

电磁阀的频繁切换会影响其使用寿命,故电磁阀通电时间不能太短.当车身高度非常接近目标高度时,不能无限制地减小占空比来使车身实际高度准确达到目标高度,需根据允许的高度偏差范围、电磁阀最短通电时间来确定控制算法中的高度死区.其中,高度死区指输入信号变化而输出信号没有相应变化的高度区间.当高度偏差位于此高度死区范围内时,即可停止车身高度调节[6].

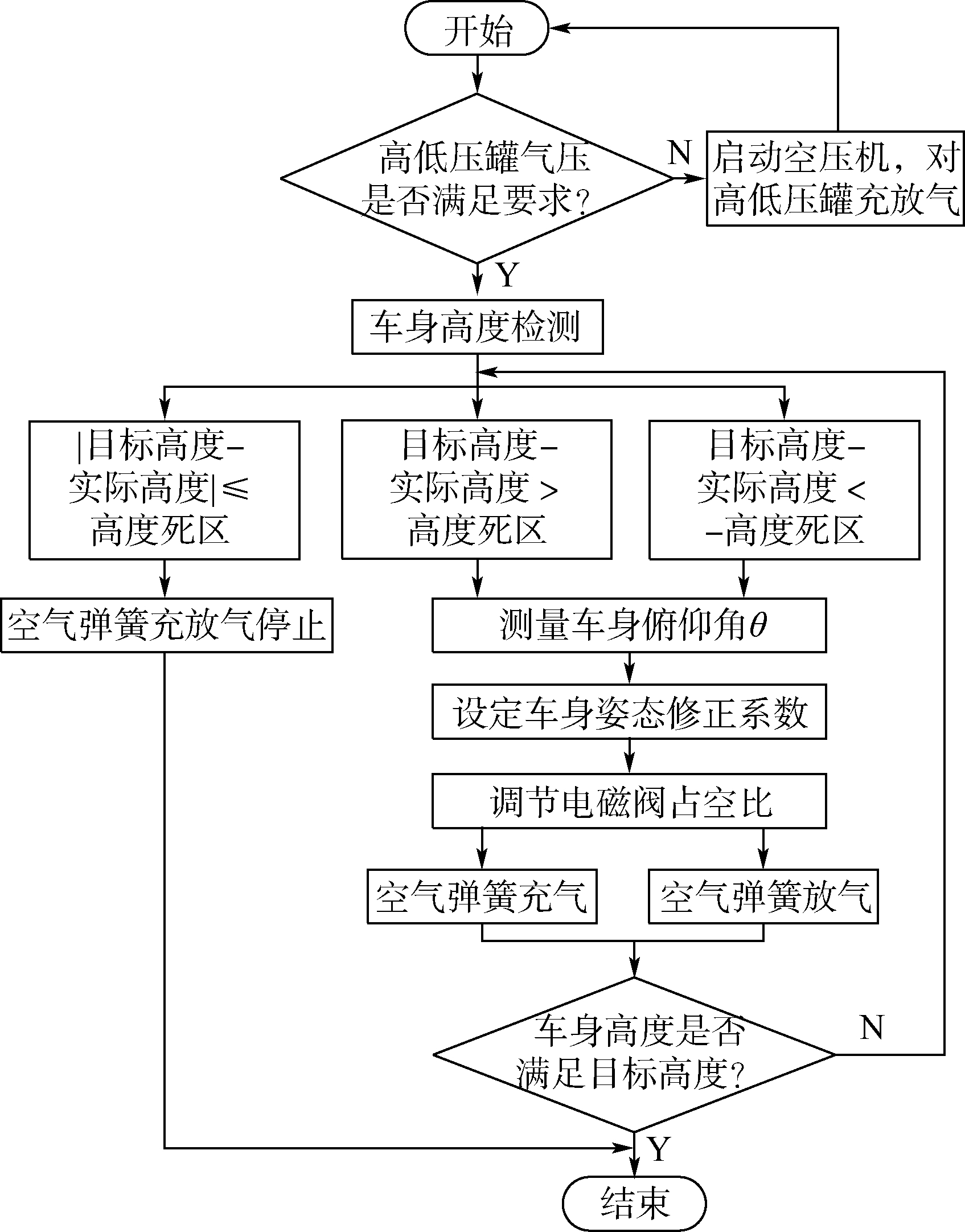

设定空气弹簧有低位、中位和高位3个工作位置,驾驶员可根据不同的路面状况及车速选择不同行驶高度.当车辆在不良路面上行驶时,抬升车身高度,从而提高车辆的通过性;当车辆高速行驶时,降低车身高度从而降低质心位置,提高车辆行驶安全性,减小侧翻风险.当目标高度选定后,ECU开始自动调节车身高度.图 2为车身高度控制流程图.

|

| 图 2 车身高度控制流程图 Fig. 2 Flowchart of vehicle height control strategy |

2 系统建模与仿真分析 2.1 整车模型建立

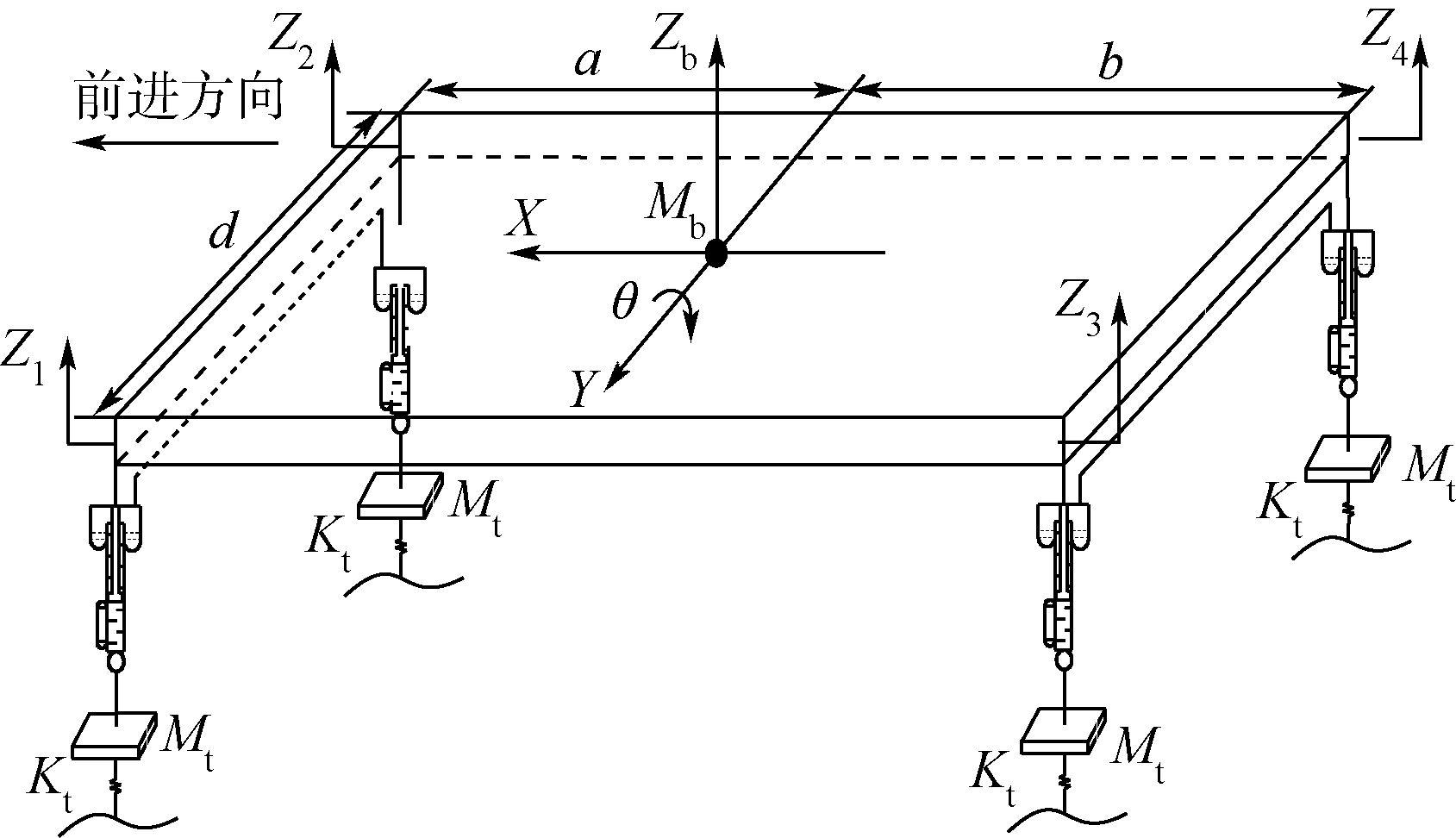

气路闭环横向互联空气悬架系统车身高度调节数学模型具有复杂的非线性特点,车身高度调节更多关注的是空气弹簧、减振器和簧载质量构成的高度调节系统,而忽略簧下质量和路面等级等干扰信息[10].整车物理模型简化如图 3所示.

|

| Mb—车身簧载质量;Zb—车身质心位移; d—轮距;Mt—轮胎质量;Kt—轮胎刚度. 图 3 空气悬架系统整车模型 Fig. 3 Whole vehicle model of air suspension system |

在分析横向互联空气悬架系统的基础上利用车辆系统动力学和牛顿运动学定律建立整车数学模型,得到整车数学模型运动方程:

在满足工程应用的前提下,可以将管路与电磁阀等零件的节流作用等效为节流孔,节流孔主要对管路中流量起到限制与阻碍作用,根据节流孔上游压力与下游压力可得到一维均熵流动下流经小孔的质量流量[15]为

2.2 仿真分析

在MATLAB/Simulink中建立车身高度调节系统模型,通过仿真分析验证控制策略的可行性.整车仿真参数参考某型轿车的尺寸参数,见表 1.

| 参数名称 | 数值 |

| 整车质量/kg | 2039 |

| 轮距/m | 1.515 |

| 前轴到车身质心处的距离/m | 1.321 |

| 后轴到车身质心处的距离/m | 1.417 |

| 空气弹簧有效面积/m2 | 0.009 |

| 减振器压缩行程阻尼系数/(N·s·m-1) | 4800 |

| 减振器拉伸行程阻尼系数/(N·s·m-1) | 9460 |

| 高压罐容积/m3 | 0.015 |

| 低压罐容积/m3 | 0.01 |

| 高压罐初始气压/MPa | 0.8 |

| 低压罐初始气压/MPa | 0 |

| 横向互联管路直径/m | 0.01 |

| 横向互联管路长度/m | 1.05 |

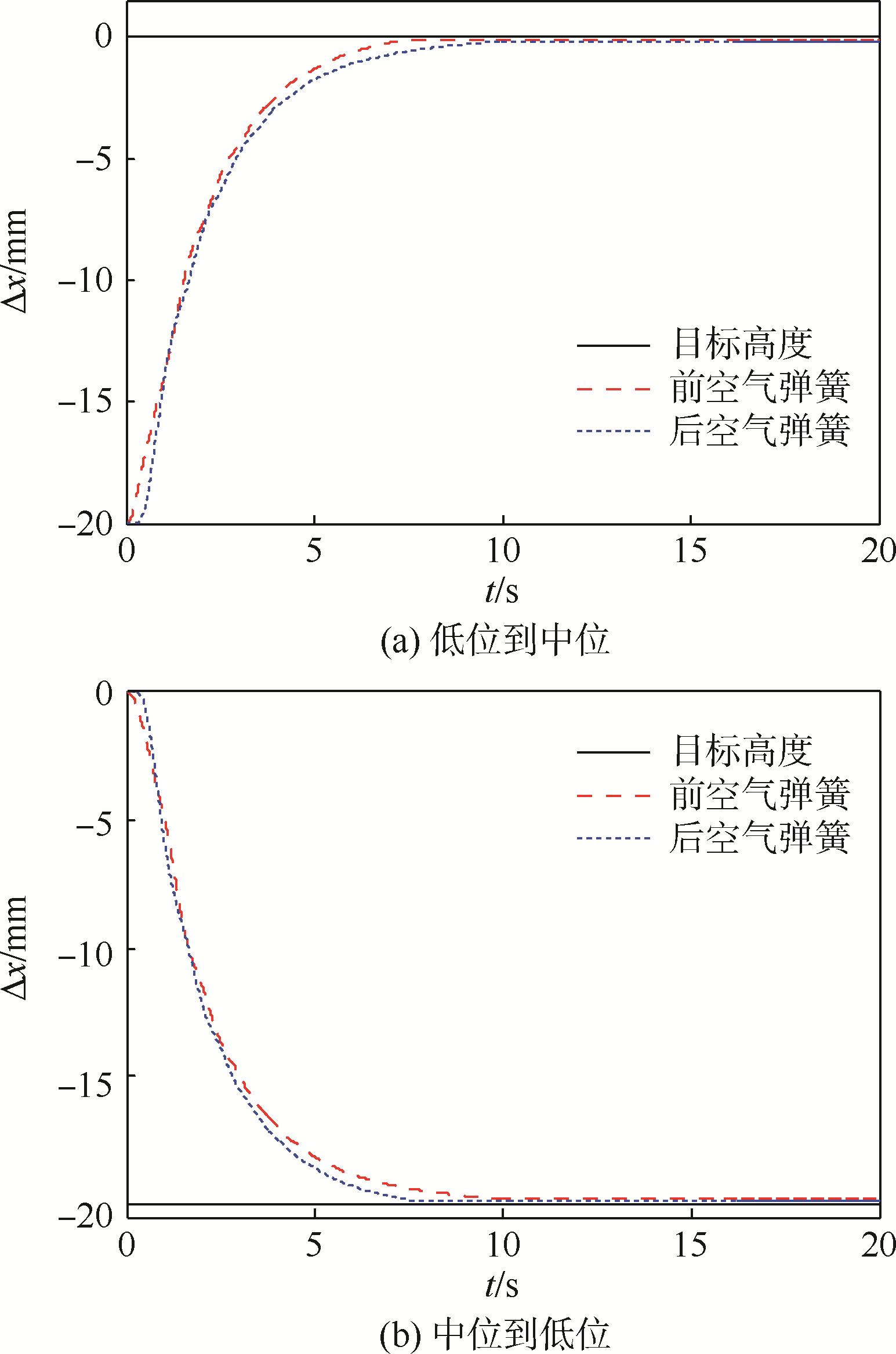

气路闭环横向互联空气悬架系统中,前左与前右空气弹簧相互连通,故前左与前右空气弹簧在同一时刻高度变化可视为一致,将前左、前右空气弹簧不同时刻的高度变化示数取平均值,统一为一条高度变化曲线:前空气弹簧高度变化曲线.后左与后右空气弹簧高度变化做类似处理.空气弹簧位移与车身高度位移近似相等,通过控制空气弹簧位移变化可得到车身高度不同工作位置的切换.

设低位模式坐标为-20mm,中位模式为0,高位模式为20mm.图 4为驻车工况下车身高度在低位与中位间的调节结果.由于中位与高位、低位与高位间的调节机理与低位至中位相同,故全文仅以低位与中位间的调节为例进行分析.从仿真结果可以看出,利用PID-PWM控制策略顺利实现了车身高度的调节,该控制策略作动及时,响应迅速,调节后的实际高度准确达到了目标高度,且避免了超调现象.

|

| 图 4 低位到中位和中位到低位车身高度调节仿真结果 Fig. 4 Simulation results of vehicle height adjustment from low mode to normal mode and from normal mode to low mode |

3 试验台架及试验结果与分析 3.1 试验台架简介

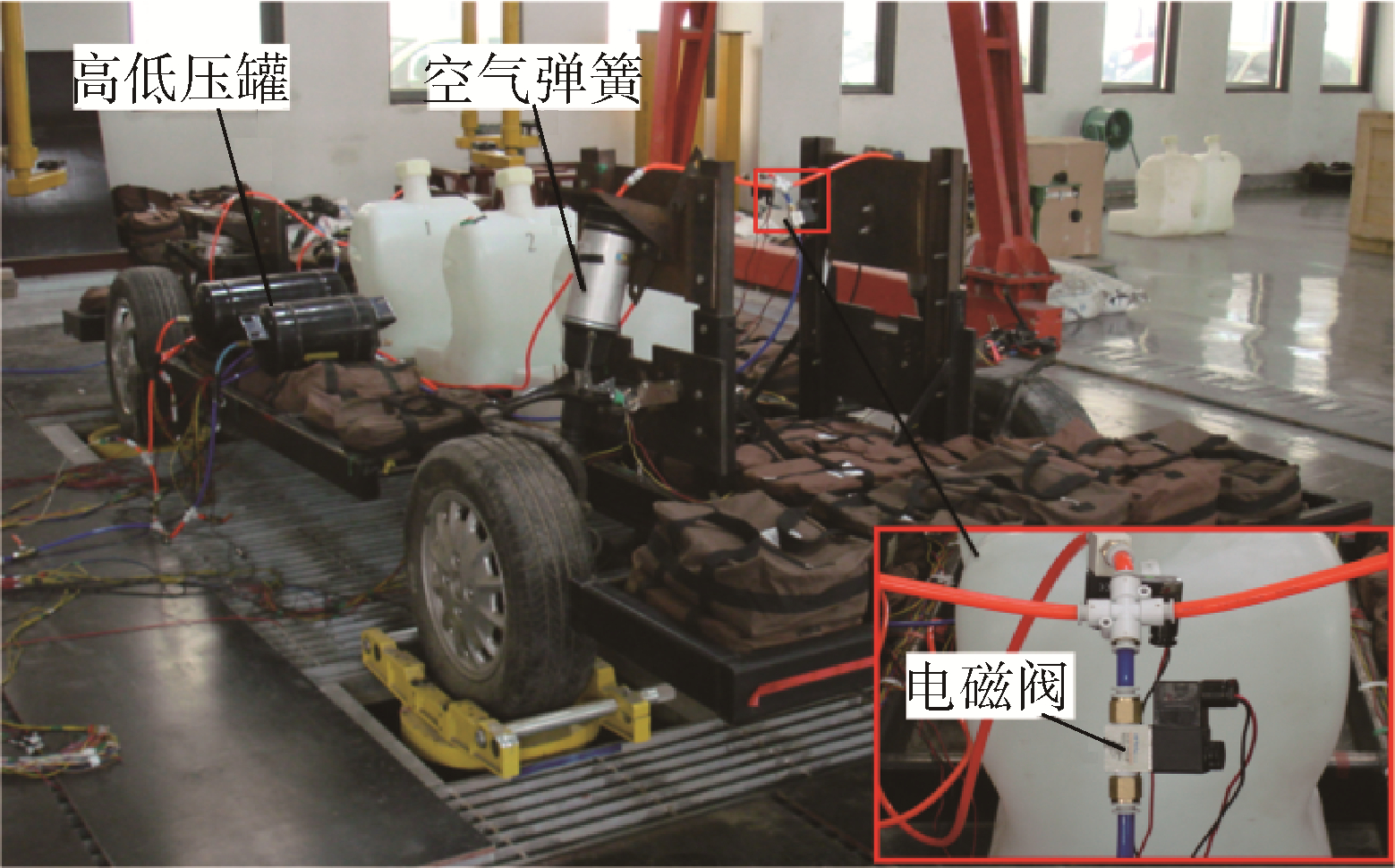

试验所用整车台架根据某型轿车的尺寸参数搭建而成.整车台架的长度、宽度、轴距等参数均按照参考车型设计,试验参数与仿真参数一致.搭建的气路闭环横向互联空气悬架系统整车试验台架如图 5所示.

|

| 图 5 试验台架 Fig. 5 Test bench |

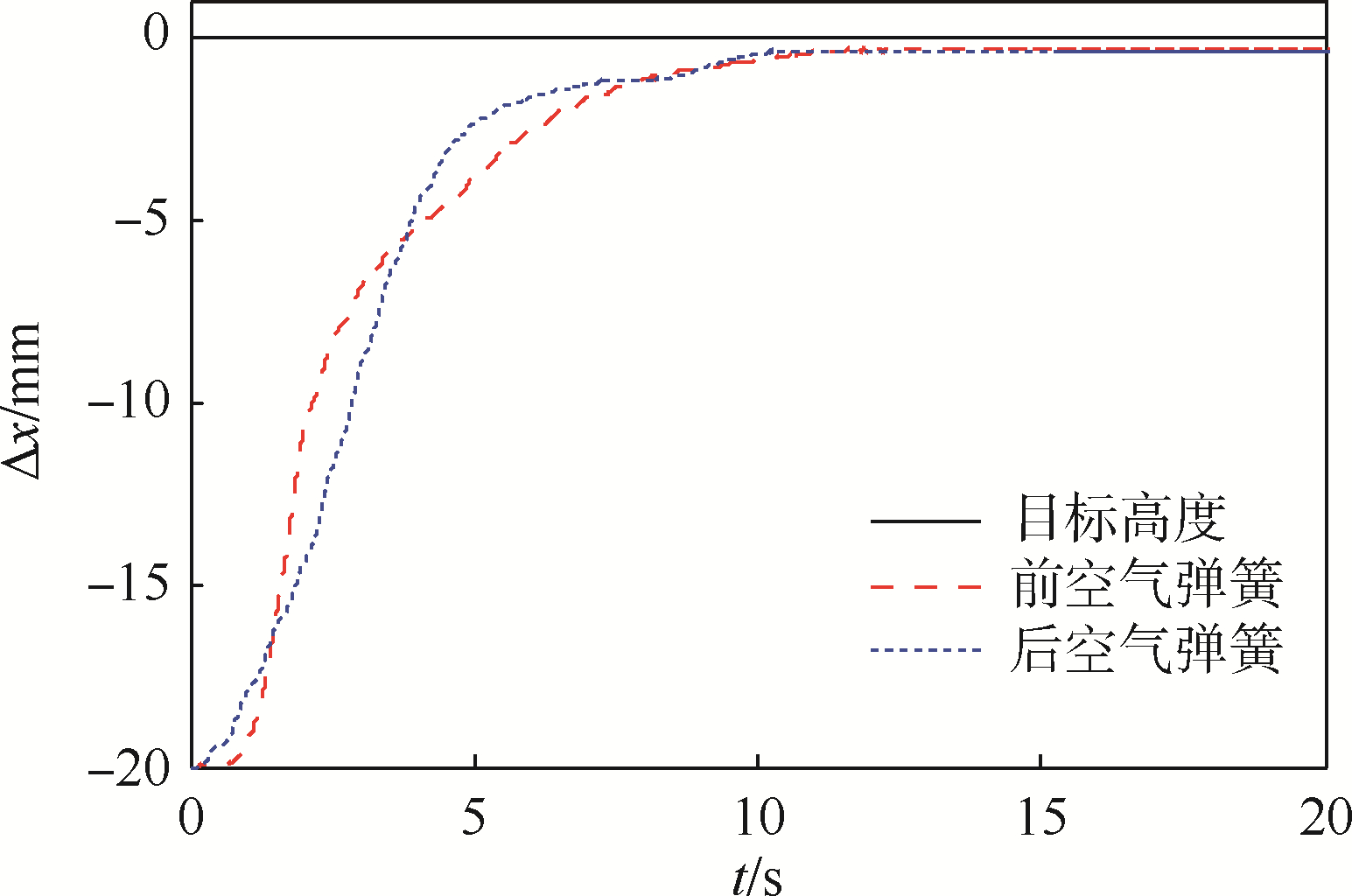

3.2 车身高度调节试验结果与分析

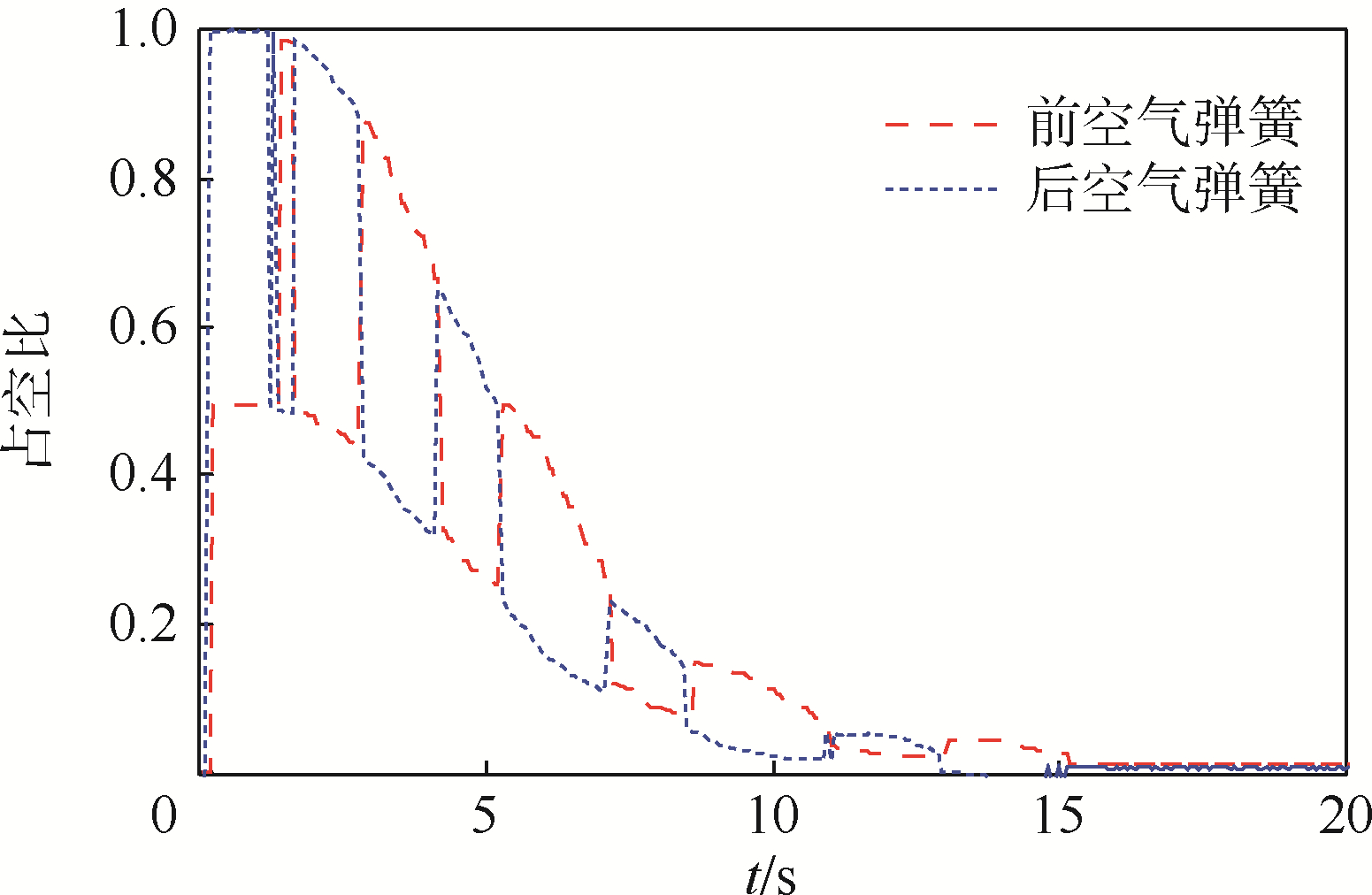

这里主要分析驻车工况下车身高度在低位与中位间的调节结果.图 6和图 7分别为低位到中位车身高度随时间的变化曲线与相应占空比信号随时间变化曲线.调节过程中,ECU根据控制算法实时调节占空比大小.当车身高度与目标高度距离偏差较大时,ECU控制发出较大的占空比信号,加快充气速度;当车身高度与目标高度距离偏差较小时,ECU控制发出较小的占空比信号,减缓充气速度.

|

| 图 6 低位到中位车身高度调节试验结果 Fig. 6 Test results of vehicle height adjustment from low mode to normal mode |

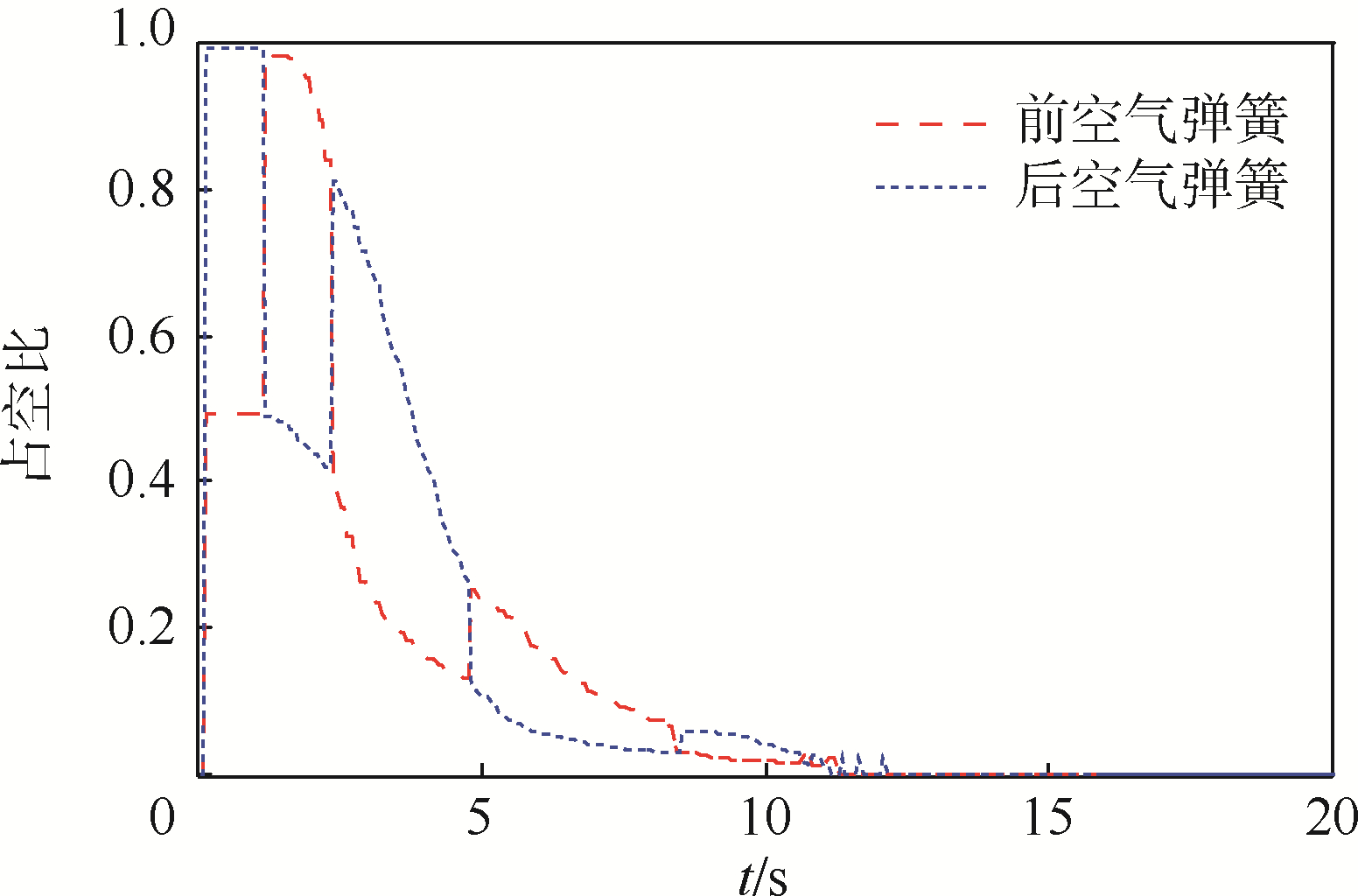

|

| 图 7 低位到中位车身高度调节占空比信号试验结果 Fig. 7 Test results of the duty cycle signal during vehicle height adjustment from low mode to normal mode |

为保持调节过程中车身姿态的稳定性,同一时刻分配给前后空气弹簧充气电磁阀不同大小的占空比.如图 7所示,以前空气弹簧占空比信号为例,其占空比大小在车身高度调节过程中出现了几次突变,且数值变化趋势和后空气弹簧刚好相反.前空气弹簧和后空气弹簧在不同时段的脉冲长度也不相同,从而更加精确地控制气体质量流量大小,使实际车身高度更加接近目标高度.从调节结果可知,车身高度从低位准确迅速升至中位,且稳定后的高度与目标高度偏差很小.

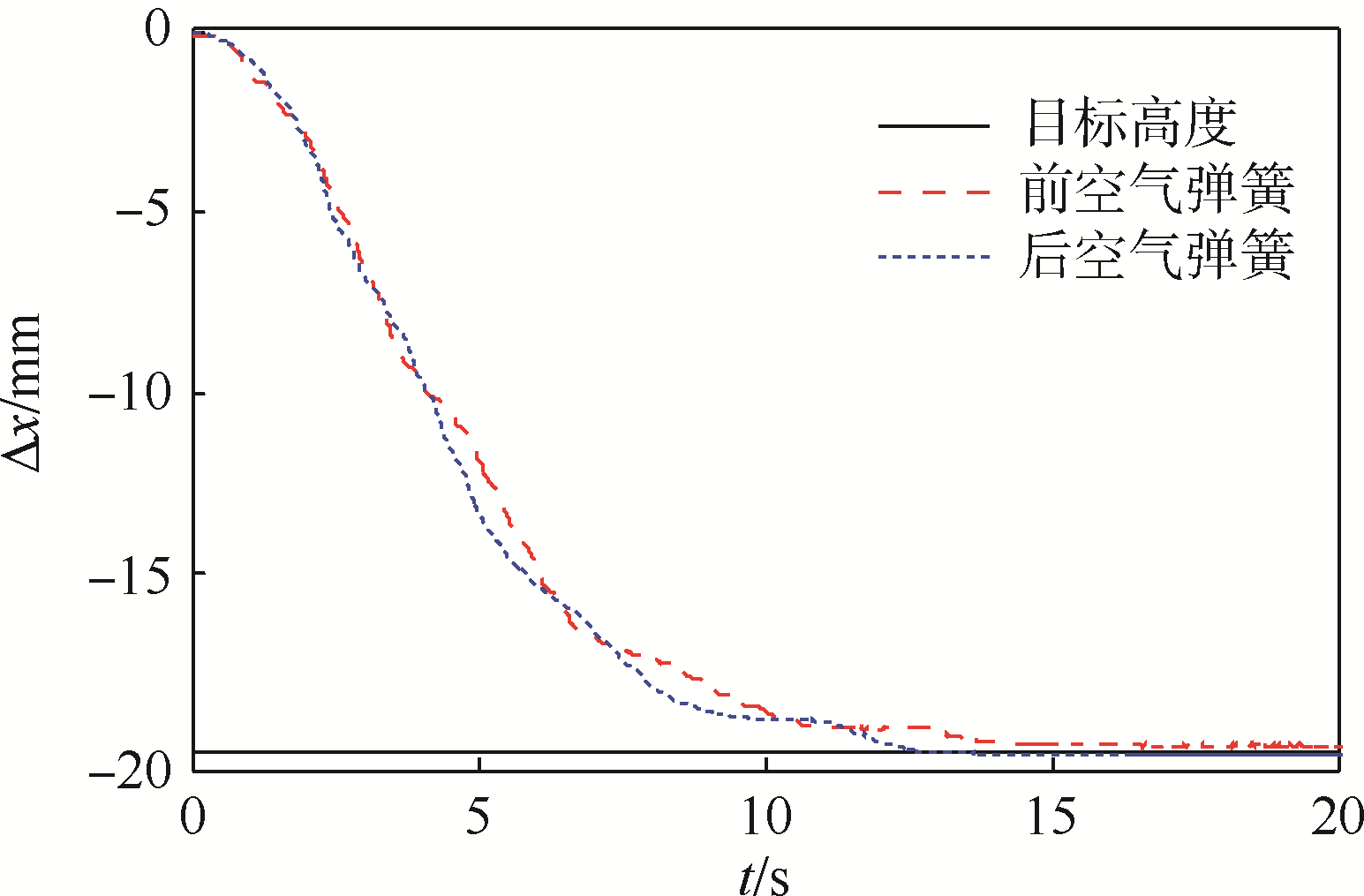

车身高度从中位降至低位时,由于车身受力差异及电磁阀两端压差对进排气质量流量的影响等因素的作用,其调节过程与车身高度从低位抬升至中位略有不同.从图 8可知,相比于车身高度从低位抬升至中位车身高度调节所耗时间长3s左右.图 9与图 7比较可知,车身高度降低过程中会更加频繁地调整占空比大小.

|

| 图 8 中位到低位车身高度调节试验结果 Fig. 8 Test results of vehicle height adjustment from normal mode to low mode |

|

| 图 9 中位到低位车身高度调节占空比信号试验结果 Fig. 9 Test results of the duty cycle signal during vehicle height adjustment from normal mode to low mode |

对比车身高度调节仿真结果(图 4)与试验结果(图 6和图 8)可知,车身高度调节效果基本吻合,但相比于车身高度调节仿真过程,试验调节的响应时间相对较长(3~5s).这是由于建模仿真时没有考虑气体湍流效应等因素,导致所建模型不能完全真实地模拟车辆悬架系统.

3.3 储气罐初始气压影响分析

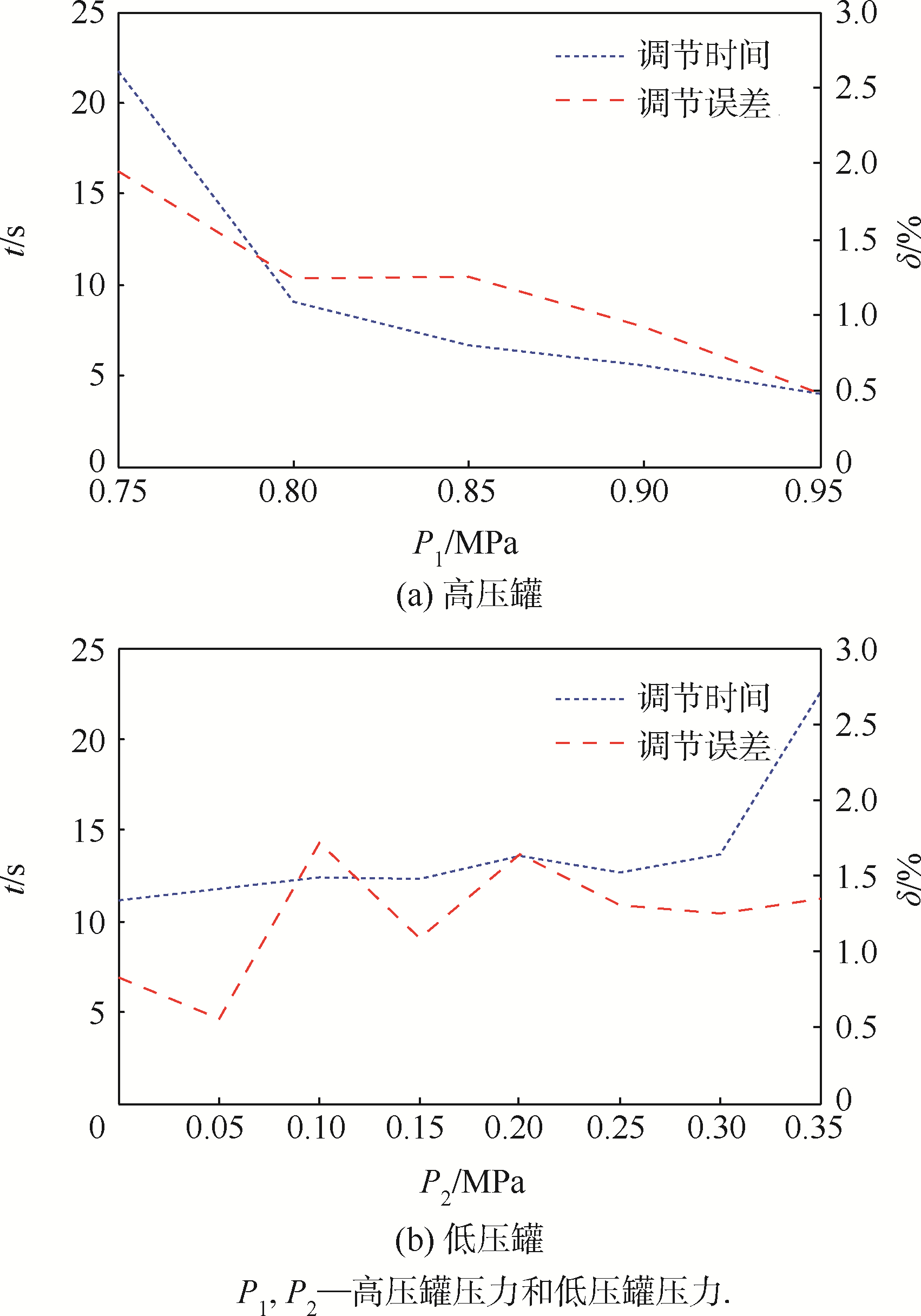

储气罐初始气压的合理选择对车身高度调节过程的顺利实现至关重要.试验中为能顺利实现车身高度的切换,要求车身高度抬升至中位时高压罐最低初始气压为0.75MPa,同时由于气动管路承压范围的限制,高压罐最高气压不能超过1MPa;车身高度降至低位时低压罐最高初始气压为0.35MPa.为研究储气罐不同初始气压对车身高度调节的影响,试验中高压罐初始气压分为0.75、0.80、0.85、0.90和0.95MPa 5种情况,低压罐初始气压分为0、0.05、0.10、0.15、0.20、0.25、0.30和0.35MPa 8种情况.其中,调节时间指车身高度开始作动至车身高度达到高度死区范围(高度偏差2%以内)所耗时间.调节误差指高度调节稳定后的偏差与目标高度的百分比.

图 10(a)为车身高度在从低位抬升至中位时高压罐不同初始气压对调节时间t与调节误差δ的影响.从图中可以看出,随着高压罐初始气压的增大,车身高度调节时间越来越快,调节误差也有所改善.由此可见车身高度抬升过程中空气弹簧与高压罐间的气压差越大越有利于车身高度调节过程的实现.

图 10(b)为车身高度在从中位降至低位时低压罐不同初始气压对调节时间与调节误差的影响.从图中可以看出,低压罐不同初始气压对车身高度调节时间与调节误差影响不显著.当低压罐初始气压超过0.30MPa时高度调节时间将会变长,这是由于车身高度降低过程中空气弹簧气压与低压罐气压差逐渐减小导致调节时间增加.

|

| 图 10 高压罐和低压罐不同初始气压对车身高度调节的影响 Fig. 10 Impact of different initial pressure of high low pressure chambers on vehicle height adjustment |

基于储气罐初始气压影响分析可知,高压罐初始气压在0.85~0.95MPa范围,低压罐初始气压在0~0.05MPa范围时车身高度调节时间相对较短,调节误差相对较小.但进一步研究可知,高压罐初始气压越低,低压罐初始气压越高越有利于能耗经济性.实际应用中应根据车身高度调节性能与能耗性能要求合理选择储气罐初始气压参数.

4 结 论

1) 结合互联悬架与高低压罐气路闭环车身高度调节系统两者优势,设计了高低压罐气路闭环横向互联空气悬架车身高度控制系统,并对传统PID-PWM空气悬架车身高度控制策略进行改进,形成了专用于互联悬架系统的车身高度控制策略.建立了整车数学模型,搭建高低压罐气路闭环横向互联空气悬架车身高度控制试验平台.

2) 对控制策略的实际控制效果进行仿真与试验验证.仿真与试验结果基本吻合,所设计的控制策略能快速准确地调节车身高度至目标高度,解决了采用传统车身高度控制策略时存在的调节时间过长及超调现象等问题,验证了所建模型的正确性以及控制策略的有效性.

3) 对储气罐不同初始气压影响进行分析.试验结果表明,随着高压罐初始气压的增大,车身高度调节时间显著加快,调节误差也有所减小.但低压罐不同初始气压对车身高度调节时间与调节误差影响不显著.

| [1] |

郭孔辉,陈禹行,庄晔,等.油气耦连悬架系统的建模与仿真研究[J].湖南大学学报:自然科学版, 2011, 38(3):29-33. Guo K H, Chen Y H, Zhuang Y, et al. Modeling and simulation study of hydro-pneumatic interconnected suspension system[J].Journal of Hunan University:Natural Sciences, 2011, 38(3):29-33(in Chinese). |

| Cited By in Cnki (9) | |

| [2] | Cao D, Rakheja S, Su C Y.Dynamic analyses of heavy vehicle with pitch-interconnected suspensions[J].International Journal of Heavy Vehicle Systems, 2008, 15(2):272-308. |

| Click to display the text | |

| [3] | Kat C J, Els P S.Interconnected air spring model[J].Mathematical and Computer Modelling of Dynamical Systems, 2009, 15(4):353-370. |

| Click to display the text | |

| [4] |

李仲兴,崔振,徐兴,等.互联式空气悬架动态特性试验研究[J].科学技术与工程, 2014, 14(14):82-86. Li Z X, Cui Z, Xu X, et al.Experimental study on the dynamic performance of pneumatically interlinked air suspension[J].Science Technology and Engineering, 2014, 14(14):82-86(in Chinese). |

| Cited By in Cnki (1) | |

| [5] | Roemer M, Scheerer H, Schweickhardt F.Air suspension having a closed compressed-air system:U.S., Patent 6, 698, 778[P].2004-03-02. |

| Click to display the text | |

| [6] |

何二宝.电控闭环空气悬架系统车高控制与节能研究[D].广州:华南理工大学, 2012. He E B.Research on vehicle height control and energy saving of electrically controlled closed loop air suspension system[D].Guangzhou:South China University of Technology, 2012(in Chinese). |

| Cited By in Cnki (1) | |

| [7] | Behmenburg C, Westerkamp H.Closed level control system for a vehicle:U.S., Patent 6, 685, 174[P].2004-02-03. |

| Click to display the text | |

| [8] |

陈玲,佘亮,车玲玲.基于AMESim的封闭式空气悬架系统车高控制研究[J].机床与液压, 2013, 41(11):86-88. Chen L, She L, Che L L.Research on vehicle height control of closed loop air suspension system based on AMESim[J].Machine Tool & Hydraulics, 2013, 41(11):86-88(in Chinese). |

| Cited By in Cnki (2) | |

| [9] |

窦辉,陈龙,汪少华,等.电控闭式空气悬架车高调节控制研究[J].机械设计与制造, 2014(9):171-174. Dou H, Chen L, Wang S H, et al.Research on vehicle height adjustment control of electronically controlled closed loop air suspension[J].Machinery Design & Manufacture, 2014(9):171-174(in Chinese). |

| Cited By in Cnki (1) | |

| [10] |

徐兴.ECAS客车车身高度非线性系统控制的研究[D].镇江:江苏大学, 2010. Xu X.Study on control of ride height nonlinear system for bus with ECAS[D].Zhenjiang:Jiangsu University, 2010(in Chinese). |

| Cited By in Cnki | |

| [11] |

冯元元,杜群贵.半挂车电控空气悬架车高调节模糊与PWM控制研究[J].科学技术与工程, 2010, 10(32):7974-7979. Feng Y Y, Du Q G.Investigation on body height adjustment for semi-trailer with electrically controlled air suspension and design of fuzzy/PWM controller[J].Science Technology and Engineering, 2010, 10(32):7974-7979(in Chinese). |

| Cited By in Cnki (3) | |

| [12] |

王伟达,丁能根,徐向阳,等.汽车DYC模糊PID控制方法[J].北京航空航天大学学报, 2009, 35(7):873-876. Wang W D, Ding N G, Xu X Y, et al.Fuzzy-PID control method of vehicular DYC[J].Journal of Beijing University of Aeronautics and Astronautics, 2009, 35(7):873-876(in Chinese). |

| Cited By in Cnki (10) | |

| [13] |

宋宇.空气悬架车辆车身高度PID控制的仿真研究[J].湖北汽车工业学院学报, 2007, 21(2):1-4. Song Y.Study on ride height PID control technology of air suspension vehicle[J].Journal of Hubei Automotive Industries Institute, 2007, 21(2):1-4(in Chinese). |

| Cited By in Cnki (14) | |

| [14] |

曾洁如,谷正气,李伟平,等.基于遗传算法的半主动悬架模糊PID控制研究[J].汽车工程, 2010, 32(5):429-433. Zeng J R, Gu Z Q, Li W P, et al.A research on the fuzzy PID control for vehicle semi-active suspension based on genetic algorithm[J].Automotive Engineering, 2010, 32(5):429-433(in Chinese). |

| Cited By in Cnki (16) | |

| [15] |

SMC(中国)有限公司.现代实用气动技术[M].2版.北京:机械工业出版社, 2003:45-51. SMC(China) Ltd.Modern practical pneumatic technology[M].2nd ed.Beijing:China Machine Press, 2003:45-51(in Chinese). |