柔片式密封作为一种非接触式密封,应用于高速转子系统[1],具有较好的密封性能.柔片式密封在结构上继承了刷式密封的径向柔性[2, 3]特点,转子直径变化或偏移±1mm内对其性能影响很小.柔片式密封不存在“滞后效应”[4],其最大工作压差可达1MPa[5],且在较高的密封压差下仍能维持较小的质量泄漏率.优化的结构设计可使柔片末端与转子表面之间的微小间隙得以保持,由此产生的动压效应,有利于降低系统摩擦,从而提高密封件的使用寿命[6].

本文构建了柔片式密封流场计算区域的数学模型,并通过数值计算得到了密封系统的压力场和速度场分布,进而分析不同设计参数对其密封性能的影响,为密封系统的动态响应分析提供依据.

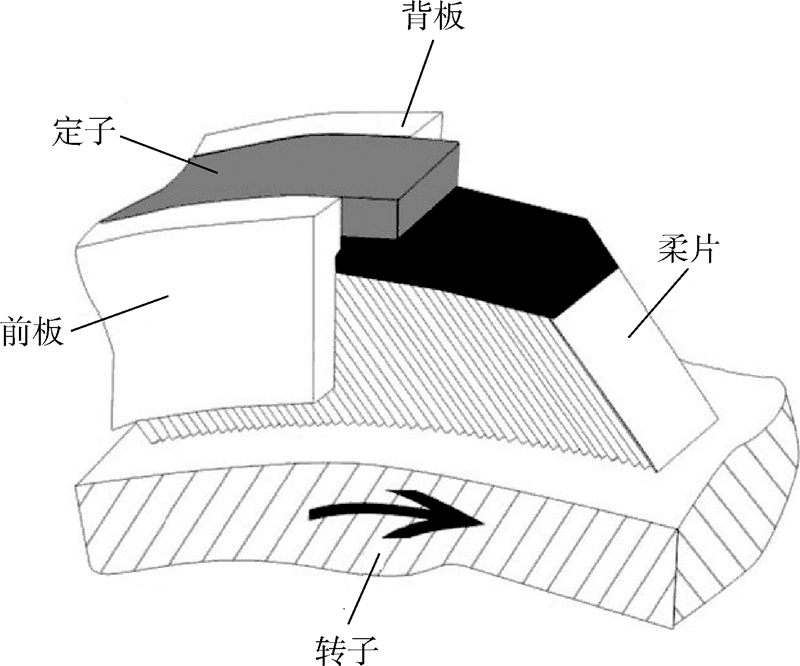

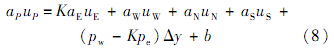

1 柔片式密封结构及其设计参数柔片式密封构件主要由密封前板、密封背板及柔片3部分组成[7],如图 1所示.

|

| 图 1 柔片式密封结构Fig. 1 Structure of leaf seal |

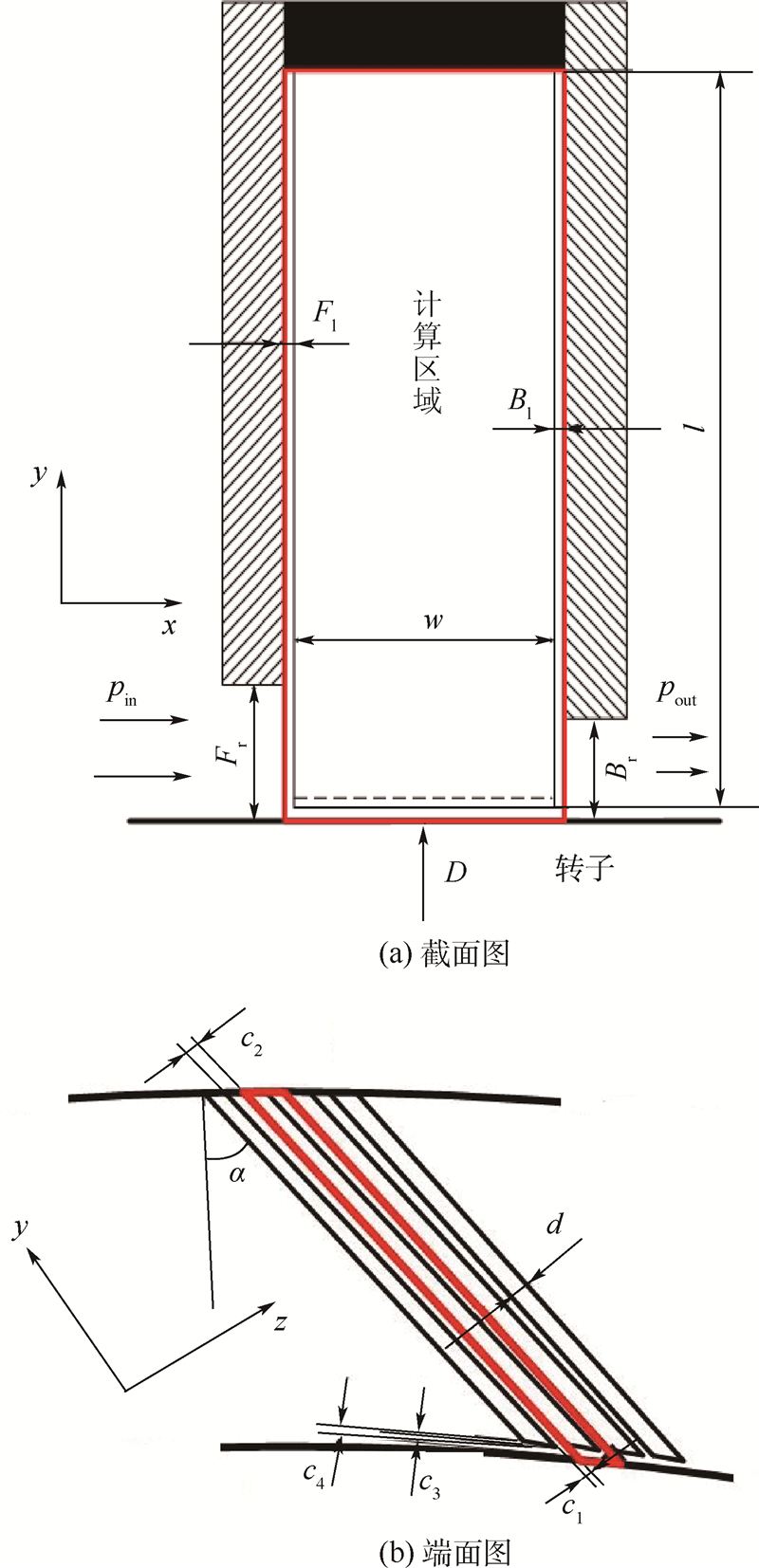

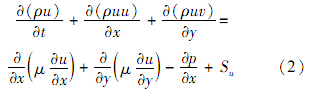

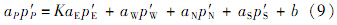

柔片式密封的基本设计参数[8, 9, 10, 11, 12]如图 2所示.

D—转子直径;Fr,Br—前/背板-转子间的距离;Fl,Bl—前/背板-柔片间的距离;l—柔片长度;w—柔片宽度;d—柔片厚度;c1,c2—两柔片间最小/大距离;c3,c4—柔片末端距转子最小/大距离;α—柔片安装角度;pin,pout—入口、出口压力.

|

| 图 2 柔片式密封基本设计参数Fig. 2 Basic design parameters of leaf seal |

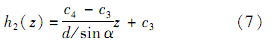

2.1 流场计算区域

柔片密封结构沿周向具有周期性,故流场计算区域可设定为相邻两柔片之间的间隙以及前板-柔片间隙、背板-柔片间隙、片端间隙,如图 2所示.根据4个区域的物理特征,分别采用不同的数学模型来表征.

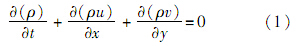

2.2 基本方程计算区域内流体流动满足如下假设:介质为理想气体,遵守牛顿内摩擦定理,在控制体内为不可压流体,前板-柔片间隙和背板-柔片间隙周向边界处流体的流入量和流出量相同.

前板-柔片间隙和背板-柔片间隙处流体计算模型采用轴向-径向二维解域,连续性方程和Navier-Stoke方程[13]可表达为

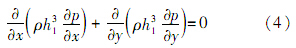

片间间隙和片端间隙处流体符合雷诺方程的基本假设[14],其中片间间隙气膜的雷诺方程为

片间间隙和片端间隙的膜厚方程分别为

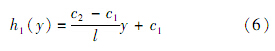

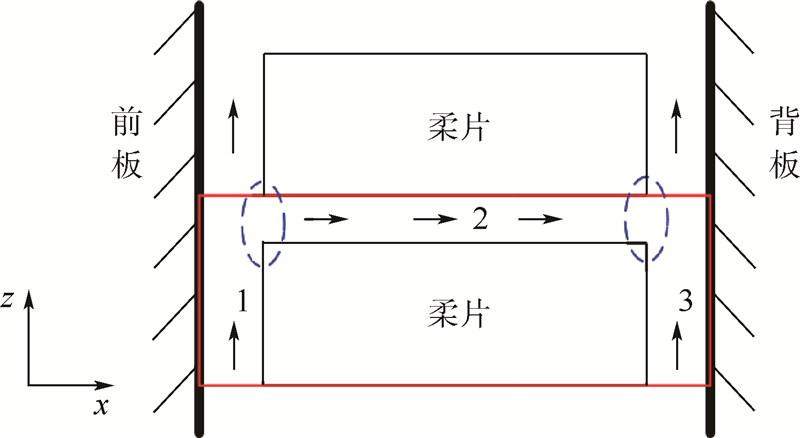

前板-柔片间隙和背板-柔片间隙区域的网格划分采用交错网格技术[15],使每个网格点周围分布互不重叠的控制体,如图 3所示.P用来标识一个广义的节点,其东西两侧的相邻节点分别用E和W标识,南北两侧的相邻节点分别用S和N标识,控制体东西两侧的界面分别用e和w标识,南北两侧的界面分别用s和n标识.Δyn、Δys、Δxe和Δxw分别为节点P到节点N、S、E、W的距离;h为主控制体X方向的宽度;k为主控制体Y方向的宽度;un、us、ue和uw分别为主控制体相应界面上x方向速度值;pWC、pEC、pNC和pSC分别为节点W、E、N、S的压力值; pP为主控制体节点处的压力值.压力和密度在控制体的网格节点上存储计算,而速度分量则分别在交错网格的节点上存储计算.将连续性方程和Navier-Stoke方程对控制体积分,即可得到关于求解变量u、v、p的离散方程,运用SIMPLER算法对离散后的方程进行求解.

|

| 图 3 交错网格Fig. 3 Staggered grid |

片间间隙和片端间隙区域流场用雷诺方程表征,采用有限差分法[16],离散并用差商和积分和近似,将原微分方程组表达为代数方程组,求解方程组得到各离散点的压力和速度.

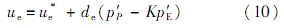

流体在前/背板-柔片间隙与片间间隙交界处的流动趋势如图 4所示.由于柔片的存在,前/背板-柔片间隙中与片间间隙相邻的控制体z方向的尺寸发生变化.以前板-柔片间隙为例,该控制体内离散后的动量方程、压力修正方程以及u的速度修正公式可表示为

|

| 图 4 交界处流体的流动Fig. 4 Fluid flow at border |

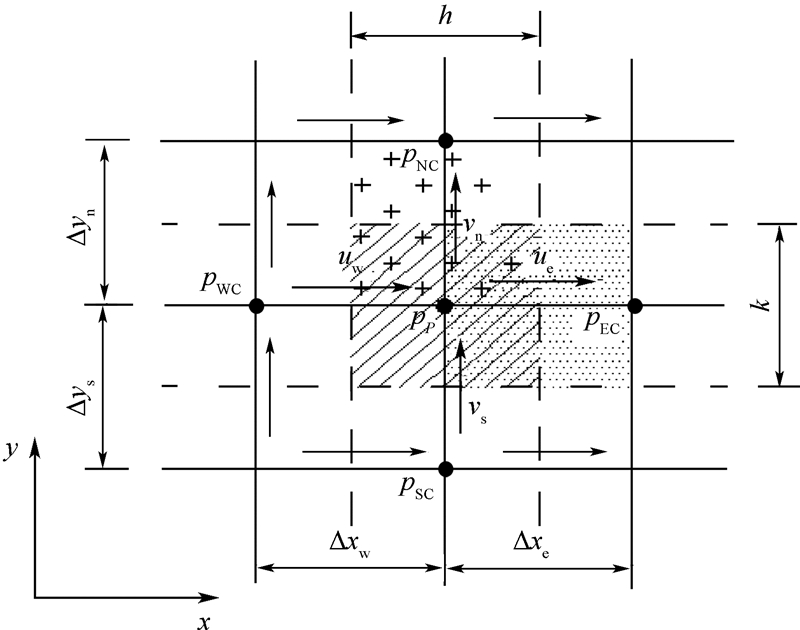

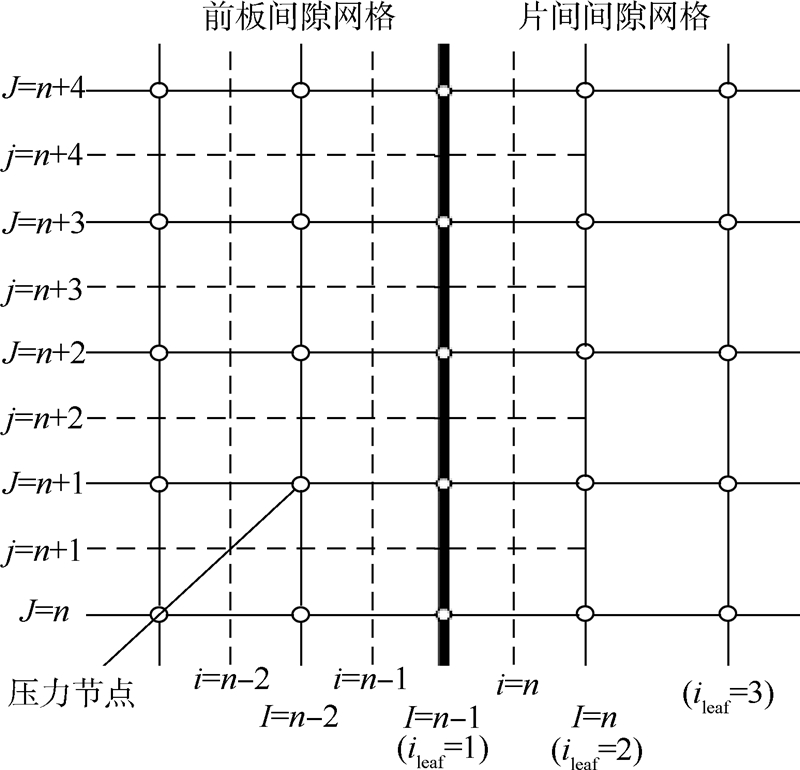

前板间隙与片间间隙交界处的网格布置如图 5所示,在求解时首先通过SIMPLER算法得到交界处的压力值,再将得到的压力值用作求解片间间隙压场的已知条件,最后再利用求出的片间间隙压力值修正SIMPLER算法中交界处的压力值,重复上述过程,直到结果收敛.图中ileaf为片间间隙网格节点,I和J分别为主控制体x和y方向的节点,i和j分别表示交错网格x和y方向的节点;前板间隙x方向的最后一个网格节点与片间间隙第2个网格节点重合.

密封区域流场求解的流程图如图 6所示.

|

| 图 5 交界处网格Fig. 5 Grid at border |

|

| 图 6 流场求解流程图Fig. 6 Flow chart of solution to flow field |

计算边界依据物理模型取值:流体与前板、背板以及定子相邻处为固体壁面边界;前板入口处、背板出口处均为常压边界,压力值分别为pin和pout;在入口和出口的压力控制体内有

基于上述数学模型与数值计算方法,利用VS2008构建专用的柔片式密封性能分析程序,实现密封系统的快速参数设计及性能研究;程序主要包括参数设计、流场计算及计算结果显示3个模块,界面如图 7所示.同时利用商用软件ANSYS对柔片式密封的流场分布和密封性能等进行数值仿真,验证分析程序的可靠性.

|

| 图 7 程序界面Fig. 7 Interface of procedure |

柔片式密封系统的结构参数和工况参数:Fl=0.15mm,Bl=0.15mm,Fr=1~3mm,Br=1~3mm,D=350mm,l=12~16mm,w=4~7mm,d=0.07mm,c1=0.01mm,c2=0.1mm,c3=0.008mm,c4=0.014mm,α=40°~55°,pin=0.1~0.5MPa,pout=0.1MPa,转子转速R=11000~16000r/min.

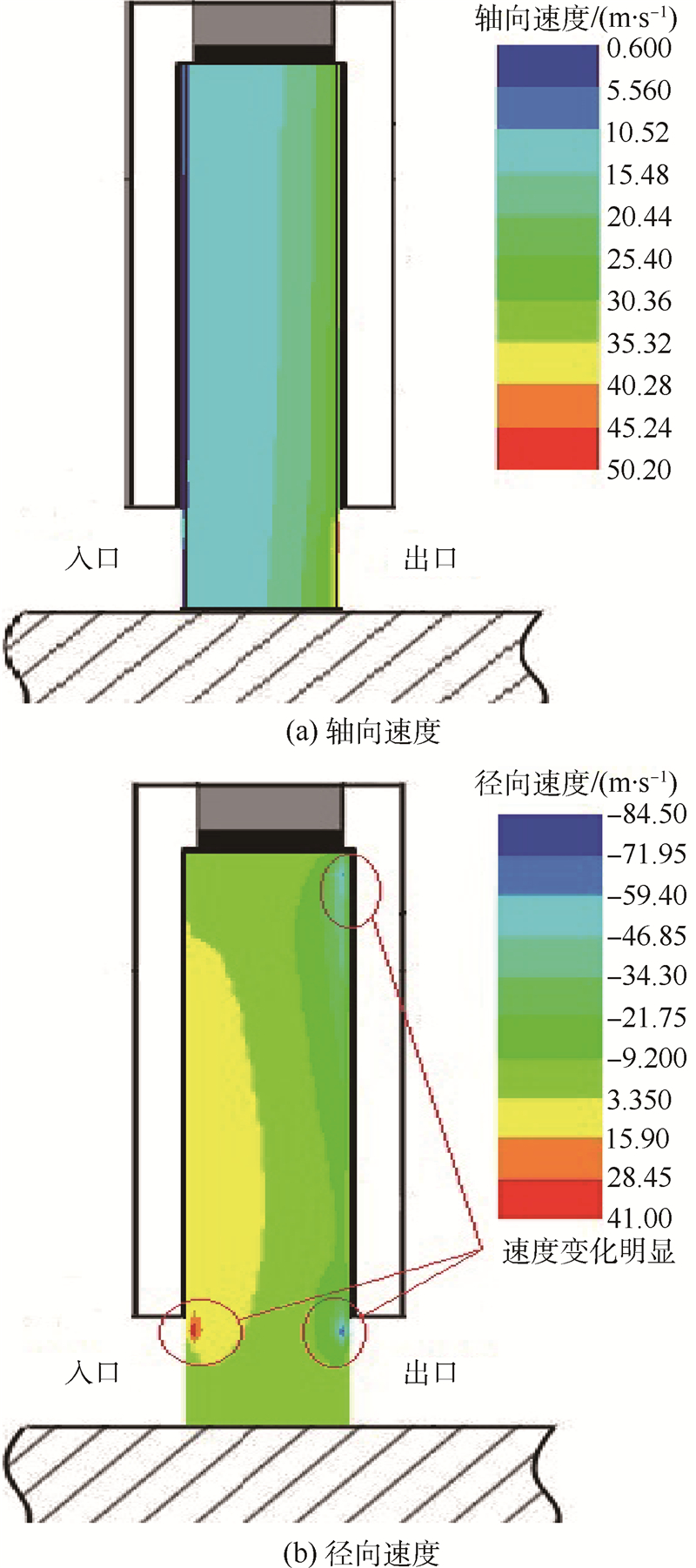

3.2 压力场和速度场计算区域压力场和速度场分布如图 8、图 9所示.压力沿轴向逐渐降低,在高压侧气体入口和低压侧气体出口处变化相对较大.气体从高压侧入口进入时,流速加快并且有沿径向向上流动趋势,充满前板间隙;气体以不同的初始速度进入柔片间隙内,在压差的作用下流向背板间隙,此时气体的轴向速度开始逐渐增大,而径向速度基本没有变化;在背板间隙处,气体沿径向向下流动,并从低压侧出口流出,出口处局部速度梯度较大.

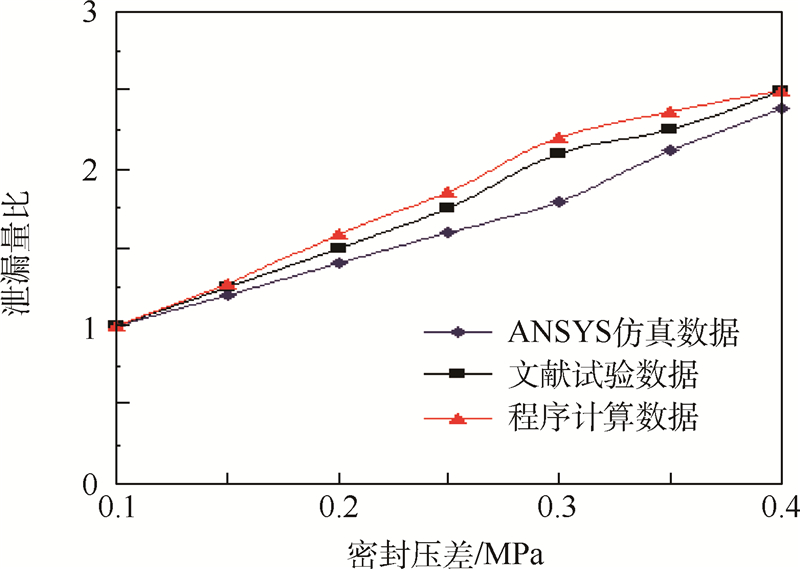

3.3 性能分析 3.3.1 密封压差对泄漏量的影响泄漏量比与密封压差的关系曲线如图 11所示,计算结果与ANSYS仿真及文献[5]试验数据趋势基本一致,结果吻合.泄漏量随密封压差的增大而增加,且近似呈线性关系.

计算结果与相同参数下应用ANSYS仿真所得结果相比,所需时间明显减少,压场分布结果相近,见图 8和图 10.为便于边界条件的设置,在仿真模型中加入了前板-转子间隙、背板-转子间隙两部分区域.

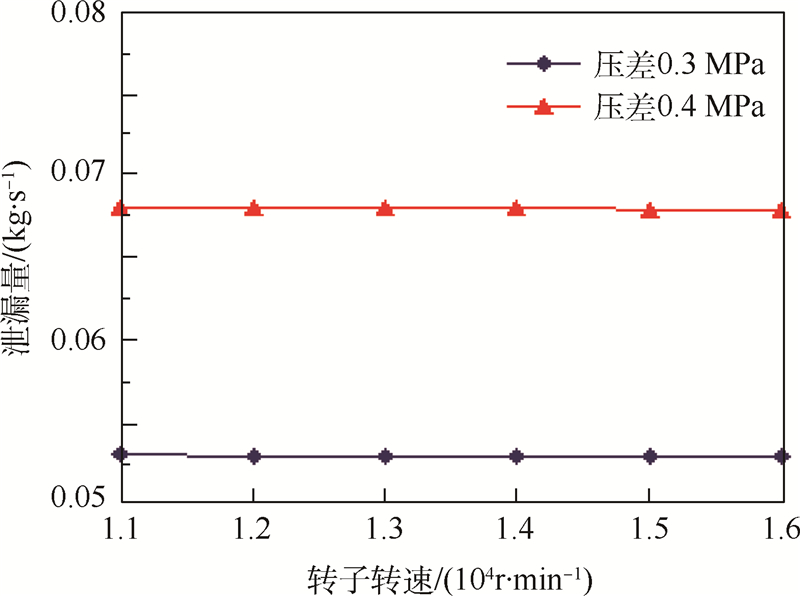

3.3.2 转子转速对泄漏量的影响泄漏量与转子转速的关系曲线如图 12所示,随着转子转速的增加,泄漏量略有降低.这是因为随着转子转速的增加,柔片末端与转子间的楔形区域动压效应增强,导致从楔形区域流过的气体减少,但对整体的泄漏量影响不明显.

|

| 图 8 计算区域压力场分布Fig. 8 Distribution of pressure field of calculated region |

|

| 图 9 计算区域速度场分布Fig. 9 Distribution of velocity field of calculated region |

|

| 图 10 ANSYS仿真压力场分布Fig. 10 Distribution of pressure field by ANSYS simulation |

|

| 图 11 密封压差对泄漏量的影响Fig. 11 Effect of different sealing differential pressures on leakage |

|

| 图 12 转子转速对泄漏量的影响Fig. 12 Effect of different rotor rotation speeds on leakage |

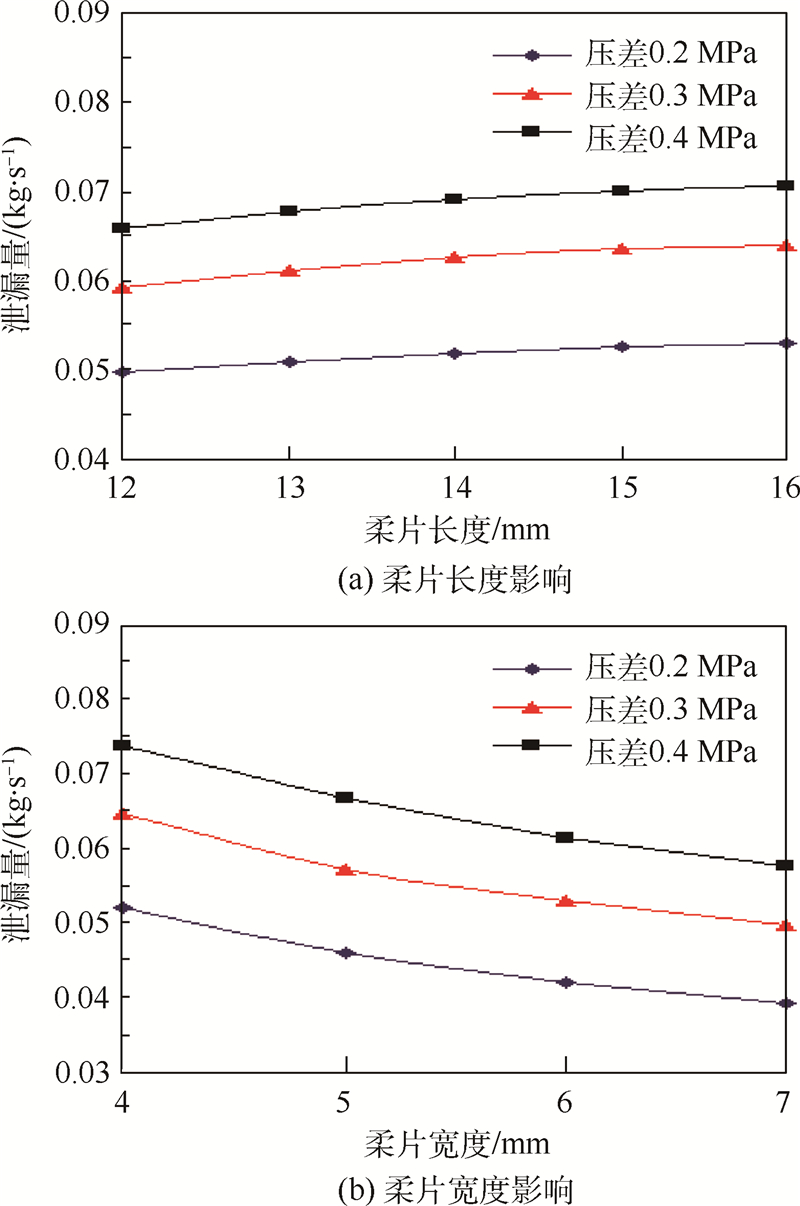

泄漏量与柔片结构参数的关系曲线如图 13所示,泄漏量随柔片长度的增大而增加,随宽度的增大而减小,且柔片宽度的影响较大.随着两者尺寸的增大,其对泄漏量的影响呈减小趋势.在设计时,适当增加柔片宽度有利于提高密封系统的密封性能.

|

| 图 13 柔片尺寸对泄漏量的影响Fig. 13 Effect of different leaf sizes on leakage |

泄漏量与前/背板-转子间距的关系曲线如图 14所示,前/背板-转子间距的增大都将导致泄漏量增加,其中前板-转子间距的变化对泄漏量的影响相对较大.设计时,在确保柔片、转子都不会和前板发生干涉的基础上,减小前板-转子间隙有利于提高密封系统的密封性能.

|

| 图 14 前/背板-转子间距对泄漏量的影响 (Δp=0.3MPa)Fig. 14 Effect of different Fr/Br on leakage (Δp=0.3MPa) |

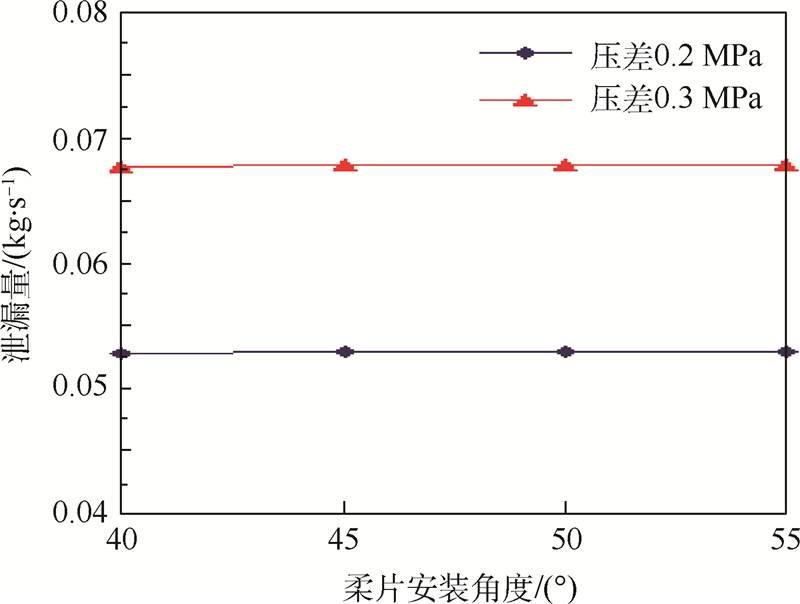

泄漏量与柔片安装角度的关系曲线如图 15所示,计算结果显示柔片安装角度对泄漏量影响不明显.

|

| 图 15 柔片安装角度对泄漏量的影响Fig. 15 Effect of different leaf installation angles on leakage |

1) 分区域求解的柔片式密封计算模型计算结果合理,构建的程序计算速度快、稳定性好,能够较好地用于柔片式密封性能分析.

2) 分析表明密封系统的泄漏量随密封压差的增大近似呈线性趋势增加,随转子转速的增加略有降低;增加柔片宽度,减小柔片长度、前/背板-转子间距均有利于降低密封系统的泄漏量,在结构设计时应予考虑.

3) 本文分析了柔片式密封系统的稳态流场,柔片的变形、摩擦热等因素在流场分析中的作用和响应有待进一步分析研究,如:摩擦热对流场及密封面接触力变化的影响、柔片变形及其振动特性、密封压力脉动对转子的影响等.

| [1] | 胡广阳. 航空发动机密封技术应用研究[J].航空发动机,2012,38(3):1-4. Hu G Y.Application research of seal technologies for aeroengine[J].Aeroengine,2012,38(3):1-4(in Chinese). |

| Cited By in Cnki (9) | |

| [2] | Aksit M F A. Computational study of brush seal contact loads with friction[D].New York:Rensselaer Polytechnic Institute, 1998. |

| Click to display the text | |

| [3] | 谢晓俊,康宁. 低泄漏高寿命刷式封严的数值计算[J].航空动力学报,2003,18(6):824-826. Xie X J,Kang N.Numerical of low and high endurance brush seal[J].Journal of Aerospace Power,2003,18(6):824-826(in Chinese). |

| Cited By in Cnki (4) | |

| [4] | 王之栎,梁小峰, 黄其武.刷式密封二维模型数值计算[J].航空动力学报,2008,23(8):1461-1465. Wand Z L,Liang X F,Huang Q W.Two-dimensional model mathematical simulation of brush seals[J].Journal of Aerospace Power,2008,23(8):1461-1465(in Chinese). |

| Cited By in Cnki (3) | |

| [5] | Jahn I H J, Franceschini G,Owen A K,et al.Experimental characterisation of the stiffness and leakage of a prototype leaf seal for turbine applications,ASME Paper GT2008-51206[R].Berlin:ASME,2008. |

| Click to display the text | |

| [6] | Jahn I H J, Gillespie D,Cooper P.Hydrodynamic air-riding in leaf seals,ASME Paper GT2013-95585[R].Berlin:ASME, 2013. |

| Click to display the text | |

| [7] | Flower R F J. Abdichtung:European,Patent EP0391676A1[P].1990-10-10. |

| [8] | Wright C. Resilient strip seal arrangement:United States,Patent US0006267381B1[P].2001-07-31. |

| [9] | Nakane H, Maekawa A,Akita E,et al.The development of high performance leaf seals,ASME Paper GT2002-30243[R].Berlin:ASME,2002. |

| [10] | Grondahl C M, Dudley J C.Film riding leaf seals for improved shaft sealing,ASME Paper GT2010-23629[R].Berlin:ASME, 2010. |

| [11] | Jahn I H J, Owen A K,Gillespie D.Negative stiffness in gas turbine leaf seals,ASME Paper GT2011-46483[R].Berlin:ASME, 2011. |

| [12] | 梁亚坤,王之栎, 王伟.柔片式密封泄漏量流动的数值仿真分析[J].航空动力学报,2013,28(9):1975-1979. Liang Y K,Wang Z L,Wang W.Numerical simulation and analysis of leaf leakage flow[J].Journal of Aerospace Power,2013,28(9):1975-1979(in Chinese). |

| Cited By in Cnki | |

| [13] | 王福军. 计算流体动力学分析——CFD软件的原理与应用[M].北京:清华大学出版社,2004:10-11. Wang F J.Computational fluid dynamics analysis:Principle and application of CFD software[M].Beijing:Tsinghua University Press,2004:10-11(in Chinese). |

| [14] | 沈心敏,闻英梅, 孙希桐,等.摩擦学基础[M].北京:北京航空航天大学出版社,1988:57-59. Shen X M,Wen Y M,Sun X T,et al.Tribology foundation[M].Beijing:Beihang University Press,1988:57-59(in Chinese). |

| [15] | Patankar S V. 传热与流体流动的数值模拟[M].张政,译.北京:科学出版社,1984:130-157. Patankar S V.Numerical heat transfer and fluid flow[M].Translated by Zhang Z.Beijing:Science Press,1984:130-157(in Chinese). |

| [16] | 徐广州,马纲, 沈心敏.气体雷诺方程数值方法比较和压场的讨论[C]//2006全国摩擦学学术会议——纪念摩擦学40周年会议论文集.哈尔滨:中国机械工程学会摩擦学分会,2006:128-130. Xu G Z,Ma G,Shen X M.Comparison of numerical method for gas Reynolds equation and discussion of pressure field[C]//Proceedings of Symposium on Tribology in 2006:40th Anniversary of Tribology.Harbin:Tribology Institute of Chinese Mechanical Engineering Society,2006:128-130(in Chinese). |

| Cited By in Cnki (0) |