热电材料是一种能实现热能与电能相互转换的固体材料,提高热电优值一直是热电材料研究的重点.当前国际上研究的重点一方面集中在对现有体系的掺杂或开发新的多元复杂化合物体系上[1].另一方面则是希望通过实现热电材料的低维化和纳米结构可控生长,来提高热电材料的Seebeck系数和电导率,同时特别是降低材料的热导率,实现热电材料性能的突破.热电理论研究表明:热电材料的低维纳米化可望大幅提高材料的热电优值[2, 3, 4, 5, 6].根据理论的指导,2001年开发的p型Bi2Te3/Sb2Te3超晶格结构的热电优值可达到2.4,证明低维纳米化是实现热电材料性能突破的重要途径[7].

半导体制冷是利用热电材料帕尔贴效应的一种制冷方式,制冷时,电流经过两种不同热电材料组成的电路,P型材料中的空穴和N型材料中的电子同时从一端向另一端移动.因此PN结的冷端吸收热量,而热面则释放热量.由于半导体制冷的工质是在固体中传导的载流子,因此它具有无工质泄露、无机械运动、无振动、无噪声、寿命长和可靠性高等优点.目前商用的半导体制冷器主要为面外型器件,在室温下最大制冷温差约为67℃,制冷功率密度仅为5~10 W/cm2,响应时间为秒级.由于航空航天方面的应用要求轻质化,因此对于空间大功率器件制冷问题,无论从集成时制冷器尺寸的要求,还是从电子器件高制冷功率密度的需求出发,目前商用的块体半导体制冷器已不能完全满足对上述电子器件制冷的要求.半导体制冷器的制冷功率密度与其特征尺寸成反比,即半导体制冷器的微型化有利于提高其制冷功率密度,且与电子器件集成时不受体积的限制,用其来解决空间中高集成大功率发热器件的冷却和温控问题,成为近几年来半导体制冷领域的研究热点[8, 9, 10, 11].美国航空航天局(NASA)和国家喷气动力实验室(JPL)利用微机电系统(Micro-Electro Mechanical Systems,MEMS)技术开发了用于航天电子制冷的高性能微型半导体制冷器,散热面积仅为0.55 mm2,制冷功率密度高达112 W/cm2,该制冷器主要面向电子器件、激光器以及传感器等领域.德国研究机构Fraunhofer协会物理测量技术研究所(IPM)发布的新一代高效半导体制冷器,面积和厚度分别仅为2.0 mm×1.0 mm和0.46 mm,反应时间仅为毫秒级别,降温速度更是超过10 K/s.而对于面内型薄膜制冷器件而言,可对区域内的电子器件进行制冷,以达到提高器件性能的目的.但目前这方面的研究相对较少,在结构设计和热流流动方面还有待优化.

本文首先利用磁控溅射的方法,制备了薄膜型的热电材料,并对其结构和性能进行了表征.采用ANSYS有限元模拟软件可进行热分析以及热电耦合场分析,可以从数值计算的角度解决很多复杂的问题,提供相关物理场分布,对器件的设计和优化提供巨大的帮助[12, 13, 14, 15].通过ANSYS有限元模拟软件建立了面内薄膜型热电制冷器模型,利用其热电耦合场分析单元对器件的制冷过程进行了模拟.讨论了器件的工作电流和材料物性参数对器件制冷性能的影响,提出了器件结构进一步优化的方法,为器件的制备提供了指导.

1 热电薄膜材料 1.1 热电薄膜材料的制备与测试

制备了热电薄膜材料,测试了材料的相关物性参数,并用于之后的数值优化计算中.在柔性衬底聚酰亚胺(PI)上分别制备了P型和N型热电薄膜材料,并对材料的性能进行了测试.制备具体过程为:使用JGP-450a型多靶磁控溅射沉积系统(中国科学院沈阳科学仪器研制中心有限公司),采用直流溅射的方式,利用P型Bi0.5Sb1.5Te3和N型Bi2Te2.7Se0.3合金靶在PI基底上溅射制备薄膜材料.基底使用前在丙酮、无水乙醇和去离子水中分别超声清洗5 min.由于柔性衬底PI属于高聚物,耐热性相对较差,因此溅射过程在室温下进行.腔体通入高纯氩气,固定氩气流量为25 sccm(1 sccm=1 mL/min),直流溅射功率为20 W,靶材与基底间距固定为30 mm,沉积时间为1 h,工作气压为1.0 Pa,溅射前本底真空低于4×10-4 Pa.用X射线衍射仪(XRD,Rigaku D/MAX 2200 PC,日本理学电机株式会)对热电薄膜材料的结构进行表征,仪器所用X射线源为铜靶,激发波长为0.154 056 nm.薄膜表面及截面形貌观察通过扫描电子显微镜(SEM,Siron 200,美国FEI公司)进行观察.采用Van der Pauw法通过Hall效应测试仪(韩国HMS-3000)对薄膜Hall系数进行测量.采用热电测量仪(ZEM-3,日本ULVAC Riko公司)和标准四端子法于氦气下对薄膜平面方向的Seebeck系数和电导率进行测量.

1.2 实验结果与讨论

图 1为在室温下用P型Bi-Sb-Te和N型Bi-Te-Se靶材溅射1 h后制备热电薄膜的XRD谱图.P型Bi-Sb-Te薄膜XRD谱图中的各衍射峰与Bi0.5Sb1.5Te3标准谱图(JCPDS-49-1713)中各峰的峰位相吻合,且未发现其他杂峰,表明经过溅射后的薄膜可形成Bi0.5Sb1.5Te3纯相.其中(015)峰表现为主峰,而标准谱图中的(006)和(0015)等(00l)峰消失,因此薄膜表现为(015)取向.由Bi2Te2.7Se0.3靶材制备的Bi-Te-Se薄膜在XRD谱图中表现为略为缺Te,从而更接近Bi2Te2.5Se0.5(JCPDS-51-0643)的标准谱图.此时(015)峰表现为主峰,而标准谱图中的(006)和(0015)等(00l)峰消失,薄膜表现出(015)的取向性.由于Te的饱和蒸汽压远大于Bi的饱和蒸汽压,因而Te具有一定的挥发性,尤其在高温下,Te的挥发性更强.薄膜材料虽是在室温下制备完成的,但在Ar离子轰击靶材后,从靶材表面溅射出来的原子具有一定的能量,因此沉积在基底表面上形成薄膜时会引起基底温度的提高.对于P型薄膜,由于Sb的饱和蒸汽压大于Bi的饱和蒸汽压,因此Sb也具有一定的挥发性,因此在XRD谱图中仍表现出与Bi0.5Sb1.5Te3标准谱图中各峰峰位相吻合的现象.此外,XRD谱图中的峰强度低、半高宽较大,这主要是由于沉积温度低,薄膜的结晶性较差,晶粒度小.为了改善薄膜的结晶性能,适当地提高溅射时基底的温度,控制溅射速度,可使薄膜生长结晶更加充分.

|

| 图 1 P型Bi-Sb-Te和N型Bi-Te-Se热电薄膜XRD谱图 Fig. 1 XRD patterns of P-type Bi-Sb-Te and N-type Bi-Te-Se thermoelectric thin film |

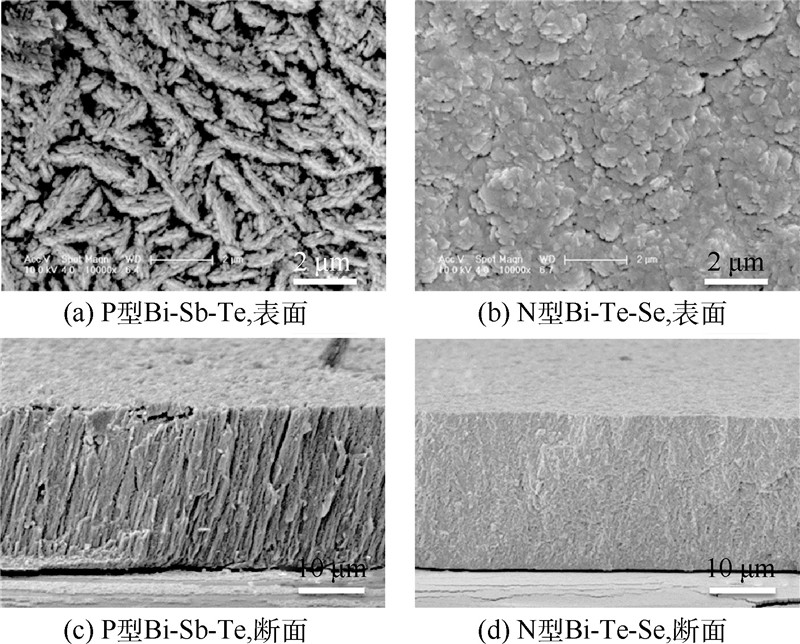

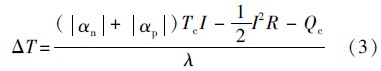

图 2为P型Bi-Sb-Te和N型Bi-Te-Se热电薄膜的表面与断面SEM照片.如图 2(a)所示,Bi-Sb-Te薄膜表面由尺寸1~2 μm的粗糙片状晶组成,片状晶与基底的平面方向存在较大的夹角,因此薄膜显得不够平坦和致密.图 2(c)断面SEM照片则显示这些粗糙片状晶沿一定方向有序生长,显示出具有一定的择优定向性,与XRD谱图中显示(015)择优生长的结论符合,薄膜的厚度约为25 μm.图 2(b)为N型Bi-Te-Se热电薄膜表面SEM照片,此时沉积的薄膜主要是颗粒堆积,形成的细小平坦的片状结构紧密堆叠,没有特殊纳米结构形成.这主要是由于在较低温度下沉积薄膜时,原子的扩散能力较低,而同时临界形核自由能也较低,就会使得薄膜中形成的核心数目多而来不及生长.由图 2(d)断面SEM照片可知,由于靶基距较小,高能原子实现快速沉积,厚度约为25 μm,同时薄膜的致密度很大,有利于薄膜微器件的加工.

|

| 图 2 P型Bi-Sb-Te和N型Bi-Te-Se热电薄膜的表面与断面SEM照片 Fig. 2 SEM photographs of surface and fracture surface for P-type Bi-Sb-Te and N-type Bi-Te-Se thermoelectric thin film |

表 1为P型Bi-Sb-Te和N型Bi-Te-Se热电薄膜在室温下的输运性能.Hall效应测试结果显示P型薄膜材料Bi-Sb-Te的载流子浓度为8.95×1019 cm-3,迁移率为8.7 cm2·V-1·s-1,N型薄膜材料Bi-Te-Se的载流子浓度约为2.34×1020 cm-3,迁移率为22.1 cm2·V-1·s-1. 热电材料的最优载流子浓度值为1019量级,因此P型薄膜材料Bi-Sb-Te中较低的载流子浓度带来了较高的Seebeck系数(185 μV/K).而电导率可表示为

热电材料 | 载流子浓度/ (1019·cm-3) | 迁移率/ (cm2·V-1· s-1) | 电导率/ (104S· m-1) | 塞贝克系数/ (μV·K-1) |

| Bi-Sb-Te | 8.95 | 8.7 | 1.3 | 185 |

| Bi-Te-Se | 23.4 | 22.1 | 8.6 | -76 |

由于P型Bi-Sb-Te由粗糙的片状晶构成,薄膜中存在微小的缝隙,不够致密,导致面内方向载流子迁移率较低.虽然N型材料中载流子浓度较高,但由于其生长地较为均匀致密,因此带来了高的迁移率,进而表现出较高的电导率(8.6×104 S/m).

2 热电薄膜器件有限元模拟 2.1 热电薄膜器件结构

柔性热电薄膜器件结构图与尺寸如图 3(a)和图 3(b)所示,器件整体的大小是30 mm×30 mm,d为基底厚度,其中12对PN热电对经过电极材料联接构成串联回路,热电臂的长宽分别设置为6 mm和0.8 mm,根据制备的热电薄膜材料的结果,厚度设置为25 μm.给器件加载一定方向的电流载荷时,根据帕尔贴效应,P型材料中的空穴和N型材料中的电子随之运动,可表现为从中间向外侧运动,同时从中间接头处带走热量,使接头处冷却,形成制冷效果,因此中间区域为制冷区域,大小为8 mm×8 mm.基底的厚度将作为优化的参数,在后续的内容中将详细讨论.由于整个器件可以沉积在同一个基底平面内,这种结构可以避免用复杂的MEMS工艺加工,简单的掩膜法即可制备,因此在加工工艺以及成本上具有很大的优势.图 3(c)是制备薄膜型热电制冷器件所需掩膜版的示意图.可通过掩膜A在基底沉积电极材料,然后利用掩膜B沉积热电薄膜材料,最后利用掩膜C可以在中间区域制备需制冷的材料或微器件.

|

| 图 3 柔性热电薄膜器件结构图与尺寸及掩膜版示意图 Fig. 3 Structure diagram and dimensions of flexible thermoelectric thin film and schematic of mask |

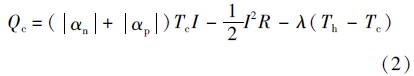

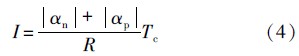

描述热电制冷器件性能两个主要参数是最大制冷量和最大制冷温差.以一对热电臂为例,根据帕尔贴效应可知,器件单位时间内冷端向热端抽热量为( αn + αp )TcI,其中αn和αp分别为N型和P型材料的塞贝克系数,Tc为冷端温度,I为加载的电流.同时,由于冷热两端温差的存在,不可避免地引起热端向冷端的热传导,传导的热量为λ(Th-Tc),其中λ为器件的总导热系数,Th为热端温度.由于电流通过总电阻为R的器件时也会产生焦耳热,其中一半焦耳热传至冷端.因此分析得到冷端的热平衡方程的表达式为

当无外加热负载时(Qc=0),可得到制冷器获得最大温差时的最佳工作电流

2.3 热电薄膜器件有限元模拟

采用ANSYS大型有限元分析软件中的热电耦合单元,编写APDL程序化语言,对所建立的热电薄膜器件模型进行分析[15].根据材料性能测试结果,有限元模拟中材料的物性参数如表 2所示.假定环境温度为300 K,器件热端的温度固定为300 K,器件与空气的对流换热系数为1 W/(m2·K).对于常用的柔性衬底,厚度一般在0.05~0.50 mm之间,而热导率通常小于1 W/(m·K).因此以PI为例,模型中基底的厚度首先设定为0.2 mm,热导率为0.3 W/(m·K).

| 材料种类 | 电导率/ (104S·m-1) | 塞贝克系数/ (μV·K-1) | 热导率/ (W·m-1·K-1) |

| P型热电材料 | 1 | 190 | 1.5 |

| N型热电材料 | 9 | -80 | 1.5 |

| 电极 | 600 | 400 |

3.1 工作电流的影响

根据式(2)和式(3)可知,热电制冷器件的工作电流对其制冷量和温差皆有影响.随着电流的增大,由于帕尔贴效应产生的抽热量与电流成正比,制冷量会提高.但是过高的电流又会引起很大的焦耳热,焦耳热传至器件的冷端,反而会抑制器件的制冷效果.根据式(4)计算得知,本器件的最佳工作电流约为2~3 mA.因此,首先选取3个电流值1.5、2.7、3.5 mA进行加载,图 4为不同工作电流下热电薄膜制冷器件的温度场分布.温度最低处都出现在热电臂与电极冷端接头处,当电流较小时(I=1.5 mA),由于焦耳热不明显,整个温度分布由接头处向外呈现增大的趋势,但同样由于帕尔贴效应不明显,因此中间区域制冷并不均匀.随着加载电流的升高,热电臂产生的焦耳热变大,因此温度的最高点出现在热电臂上,电流越高,中间制冷区域温度越均匀.当加载电流为2.7 mA时,接头处制冷温度最低,这是由于此时的电流值接近器件的最佳工作电流.

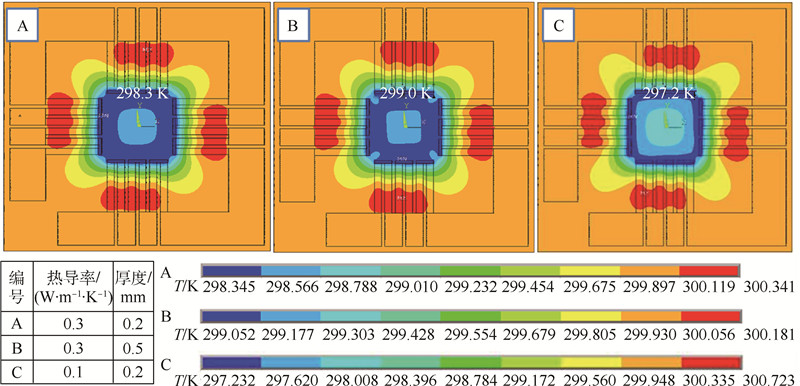

3.2 基底热导率与厚度的影响

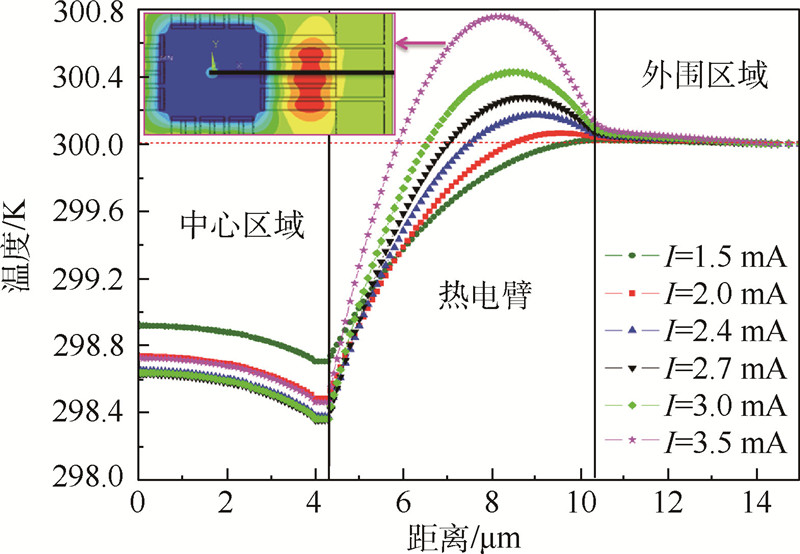

由于面内型器件的基底会造成热的旁路的出现,对器件中热流的流动有着重要影响,从而影响温度场的分布.于是固定器件工作电流为2.7 mA,在模型基础上(基底厚度0.2 mm,热导率0.3 W/(m·K))改变基底的厚度和热导率,热电薄膜制冷器件的温度场分布如图 5所示.基底厚度增大到0.5 mm,由于基底的热阻减小,同样大小热流流过时,所需的驱动力(温差)较小,因此最低制冷温度值变大.但是当基底厚度不变,热导率降低到0.1 W/(m·K)时,此时由于基底热阻增大,器件面内方向温度梯度增大,最小制冷温度减小.同样由于基底热阻增大,导致中间制冷区域部分热流传导阻力较大,制冷深度不够,不利于中心部件的均匀制冷.因此在接下来的讨论中,需在 制冷温度和制冷深度上进行综合优化和考量.选取了更多的电流值对器件进行加载,由于温度主要在面内方向连续变化,因此提取了器件中心到边上的具体温度值大小.热电薄膜制冷器件中心至边缘温度分布如图 6所示,器件中心到接头处温度有所下降,最小值出现在接头处.当电流约为2.4~3.0 mA时,冷端温度最低,与计算结果较为吻合.之后在帕尔贴抽热的作用下,热电臂上的温度开始逐渐提升.电流越大,温度增加的越快.随着电流增加和焦耳热增多,温度场中的最高温度点也会出现在热电臂上.由温度分布可知,相对于环境温度,制冷温差不到2 K,因此将会进一步讨论器件性能优化的方式.

|

| 图 4 不同工作电流下热电薄膜制冷器件的温度场分布 Fig. 4 Temperature field distribution of thermoelectric thin film cooler with different working currents |

|

| 图 5 不同基底厚度与热导率下的热电薄膜制冷器件的温度场分布 Fig. 5 Temperature field distribution of thermoelectric thin film cooler with different thicknesses and thermal conductivities of substrate |

|

| 图 6 热电薄膜制冷器件中心至边缘温度分布 Fig. 6 Temperature distribution from center to side of thermoelectric thin film cooler |

图 7模拟了在理想状况下,热电薄膜制冷器的温度场分布情况.可以看出,器件的制冷温度大大降低.热流此时实现了沿热电臂方向的定向流动,有利于温差的建立.而P型热电臂中出现高温,由于P型材料具有较大的电阻,从而产生了更多的焦耳热.基底热旁路的存在会在一定程度上扯平温度的梯度,使之均匀化,因此P型和N型热电臂表现出相同的温度分布.由图 7热电臂上温度值变化曲线的对比也可以看出,一方面基底会减小P型和N型热电臂上温度的差异性,另一方面基底的存在会导致接头处最低制冷温度的升高,两者相差约5 K.

|

| 图 7 热电薄膜制冷器温度场分布和温度对比 Fig. 7 Temperature field distribution and temperature comparison of thermoelectric thin film cooler |

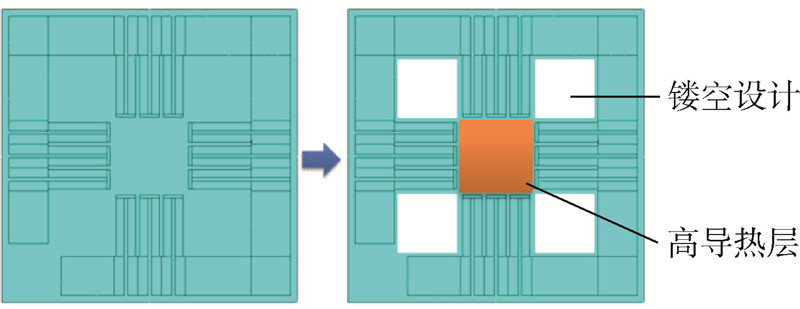

因此,综合考虑以上结论,图 8为热电薄膜制冷器件形状的改进和优化设计.一方面对于制冷温度,为了最大程度上减小基底热旁路对器件温差的建立,以及最大程度上实现热流沿热电臂方向的定向流动,器件基底的形状可以通过镂空设计,避免热流在这部分无效区域的流动和散失,此外,通过减小基底的厚度和热导率,增大基底面内方向的热阻,进一步加强热流沿热电臂方向的快速输运,从而可实现热电臂上温差的建立.而对于制冷深度,由于基底热阻较大,不利于中间制冷区域的全面快速制冷,因此在中间引入高导热层,将有利于热的快速传导,实现中间区域整体的制冷.

|

| 图 8 热电薄膜制冷器件形状的改进和优化设计 Fig. 8 Improvement and optimized design of shape of thermoelectric thin film cooler |

热电制冷器件的性能与热电材料的性能有很大的关系,目前通过常温磁控溅射得到的热电薄膜材料性能一般,经过工艺参数的优化以及后续热处理,材料的性能势必会有较大的提升.有限元模拟中改进后材料的物性参数如表 3所示,选取较高性能薄膜材料的物性参数进行模拟计算,加载相对应的最佳工作电流20 mA,并对制冷结果进行了对比,不同材料性能下热电薄膜制冷器件温度场分布如图 9所示.可知,器件冷端的温度大大降低,相对降低了17 K.虽然此时工作电流提高,但是由于器件内阻大大降低,因此产生的焦耳热并未增加,而材料热导率降低有助于抑制热传导,同时加之材料塞贝克系数提高,冷端的抽热量得到大幅度提高,因此制冷效果非常显著.

材料种类 | 电导率/ (104S·m-1) | 塞贝克系数/ (μV·K-1) | 热导率/ (W·m-1·K-1) |

| P型热电材料 | 10 | 200 | 1 |

| N型热电材料 | 10 | -200 | 1 |

|

| 图 9 不同材料性能下热电薄膜制冷器件温度场分布 Fig. 9 Temperature field distribution of thermoelectric thin film cooler with different material properties |

1) 室温下在基底PI上成功制备出P型Bi-Sb-Te和N型Bi-Te-Se热电薄膜材料,两者热电薄膜均表现出(015)的取向性,结构较为致密.其中P型薄膜材料因载流子浓度合适,有较高的Seebeck系数(185 μV/K).N型材料载流子迁移率高,表现出较高的电导率(8.6×104 S/m).

2) 热电制冷器件因帕尔贴热、焦耳热以及傅里叶热传导的共同作用,存在最佳工作电流,约为2.4~3.0 mA.

3) 基底热阻增大,器件面内方向温度梯度增大,最小制冷温度减小.但导致中间制冷区域部分热流传导阻力较大,制冷深度不够,不利于中心部件的均匀制冷.

4) 器件基底通过镂空设计,可以加强帕尔贴热沿热电臂方向的快速定向输运,从而可实现热电臂上温差的建立.在器件中心区域引入高导热层,有利于热的快速传导,实现中间区域整体程度的制冷.

5) 热电材料性能的改善使器件冷端的温度大大降低,相对降低了17 K.

| [1] | Poudel B, Hao Q,Ma Y,et al.High-thermoelectric performance of nanostructured bismuth antimony telluride bulk alloys[J].Science,2008,320(5876):634-638. |

| Click to display the text | |

| [2] | Xie W J, He J,Kang H J,et al.Identifying the specific nanostructures responsible for the high thermoelectric performance of (Bi,Sb)2Te3 nanocomposites[J].Nano Letters,2010,10(9):3283-3289. |

| Click to display the text | |

| [3] | Takashiri M, Miyazaki K,Tsukamoto H.Structural and thermoelectric properties of fine-grained Bi0.4Te3.0Sb1.6 thin films with preferred orientation deposited by flash evaporation method[J].Thin Solid Films,2008,516:6336-6343. |

| Click to display the text | |

| [4] | Zhang G Q, Yu Q X,Wang W,et al.Nanostructures for thermoelectric applications:Synthesis,growth mechanism,and property studies[J].Advanced Materials,2010,22(17):1959-1962. |

| Click to display the text | |

| [5] | Deng Y, Zhang Z W,Wang Y,et al.Preferential growth of Bi2Te3 films with a nanolayer structure:Enhancement of thermoelectric properties induced by nanocrystal boundaries[J].Journal of Nanoparticle Research,2012,14(4):1-8. |

| Click to display the text | |

| [6] | Zhu W, Deng Y,Wang Y,et al.Preferential growth transformation of Bi0.5Sb1.5Te3 films induced by facile post-annealing process:Enhanced thermoelectric performance with layered structure[J].Thin Solid Films,2014,556:270-276. |

| Click to display the text | |

| [7] | Venkatasubramanian E, Siivola E,Colpitts T,et al.Thin-film thermoelectric devices with high room-temperature figures of merit[J].Nature,2001,413(6856):597-602. |

| Click to display the text | |

| [8] | Chowdhury I, Prasher R,Lofgreen K,et al.On-chip cooling by superlattice-based thin-film thermoelectric[J].Nature Nanotechnology,2009,4:235-238. |

| Click to display the text | |

| [9] | Huang B J, Chin C J,Duang C L.A design method of thermoelectric cooler[J].International Journal of Refrigeration,2000,23:208-218. |

| Click to display the text | |

| [10] | Kim H, Kim O J,Lee K H,et al.Optimal design of a microthermoelectric cooler for microelectronics[J].Microelectronics Journal,2011,42(5):772-777. |

| Click to display the text | |

| [11] | Lee K H, Kim O J.Analysis on the cooling performance of the thermoelectric microcooler[J].International Journal of Heat and Mass Transfer,2007,50:1982-1992 |

| Click to display the text | |

| [12] | Pérez-Aparicio J L, Palma R,Taylor R L.Finite element analysis and material sensitivity of Peltier thermoelectric cells cooler[J].International Journal of Heat and Mass Transfer,2012,55(4):1363-1374. |

| Click to display the text | |

| [13] | Wu K H, Huang C I.Thickness scaling characterization of thermoelectric module for small-scale electronic cooling[J].Journal of the Chinese Society of Mechanical Engineers,2009,30(6):475-481. |

| Click to display the text | |

| [14] | Chen W H, Liao C Y,Hung C I.A numerical study on the performance of miniature thermoelectric cooler affected by Thomson effect[J].Applied Energy,2012,89(1):464-473. |

| Click to display the text | |

| [15] | Antonova E E, Looman D C.Finite elements for thermoelectric device analysis in ANSYS[C]//24th International Conference on Thermoelectrics.Piscataway,NJ:IEEE Press,2005:215-218. |

| Click to display the text |