为了进一步提高航空发动机整体性能,涡轮进口前温度越来越高.这就导致了涡轮高温部件,如涡轮叶片,将承受较大的热应力和热载荷,这将严重降低涡轮部件的可靠性和使用寿命.如今,根据美国IHPTET(Integrated High Performance Turbine Engine Technology)计划可知,涡轮进口温度可高达1 950 K,而叶片材料熔点约1 150 K左右[1].这意味着必须采取有效的冷却措施对涡轮叶片进行冷却.到目前为止,主要的冷却措施有内部通道冷却、气膜冷却及冲击冷却等[2].随着涡轮前温度的进一步提高,探索有效的冷却方式,已成为现代高性能涡轮叶片设计技术的一个重要研究领域.微小通道内的流动换热在微机电技术和微电子工程等领域有着广泛的应用背景,是当前传热学研究的前沿热点之一[3, 4].其以缩小通道尺寸来增加换热面积的方法可以有效增加叶片的冷却效果,但是受加工工艺和涡轮叶片整体尺寸的限制,其尺寸多在0.1~1 mm量级,典型结构为微小通道气膜新型复合冷却结构[5].

目前很多学者开展了关于通道截面形状对于微尺度通道流动和换热特性影响的研究.Wu和Little等[6, 7]对不同宽度和深度的梯形和矩形微通道内的气体流动换热进行了实验研究.研究发现层流阻力系数较传统理论预测偏高,并且从层流到湍流的转捩雷诺数提前,同时微通道尺寸和壁面情况对阻力系数和转捩雷诺数影响很大,热源布置对湍流换热影响不大,但对层流换热有影响;传热强化的同时,流动阻力也在增大.Pfahel等[8]测量了液体流经由硅刻蚀出来的不同深度微小通道时的摩擦阻力系数,发现流体的流动阻力明显比由传统的不可压缩理论预测的值小.Choi等[9]在实验中对这一结论进行了验证,他们测量了氮气在微型槽道里流动的摩擦阻力系数和对流换热系数,发现在直径小于0.1 mm的管内氮气流的泊肃叶数比传统理论的预测值要小约17%;槽道中所测得的湍流对流换热的努塞尔数是传统宏观理论预测值的7倍左右.Park等[10]系统研究了各种微槽结构对传热的影响,并给出了在5个含有湍流激发装置的短矩形槽内测得的流动和换热数据.结果表明宽高比越大,传热性能越好.Paisarn和Osod[11]对不同宽高比的微小矩形通道流动换热进行了实验研究,实验表面,宽高比对微小通道和流动换热有着显著的影响,相同雷诺数下,宽高比越大,则通道进出口压降越小,平均换热系数越小.Kenning等[12]对水在不同几何尺寸矩形微小通道内的压降和换热特性进行了实验研究,结果表明该研究中微小通道的流动换热特性与传统尺寸通道的关系式较符合.Zhang等[13]对水在不同宽高比矩形微小通道组内流动换热特性进行了实验研究,宽高比范围在0.45~0.88之间,研究雷诺数范围在120~3 750之间,结果表明转捩雷诺数提前,摩擦力和入口效应的影响不可忽略,但是宽高比对流动换热特性影响不大.Sepideh等[14]用微粒子阴影测速仪测量了水在微小圆管内的流动,发现测量压降值与已有经验公式不符.Hung等[15]研究了矩形微小通道中流向导热对换热特性的影响,研究表明流向传导不能忽略,并提出了相应计算模型.Lin等[16]研究了CO2和空气在微小圆管中的流动换热特性,结果表明粗糙度在层流区对流动换热特性影响不大,但是在湍流区换热明显增强.Chen等[17]通过实验研究了去离子水在矩形微小通道中的压降与换热特性,结果表明换热增强的同时压降也在增大,转捩雷诺数低于1 000.Guo和Li[18]对微小通道内的流动换热特性做了全面总结,并讨论了压缩性、表面粗糙度和流向导热等问题.

虽然针对通道截面形状对于微小通道流动换热特性的研究已经很多,但是大部分研究中微小通道尺寸并不满足航空发动机涡轮叶片尺寸要求,且实验工质大多为水,这就对其在航空发动机涡轮叶片冷却应用上有一定的限制.本文针对微小通道在航空发动机涡轮叶片前缘冷却应用方面进行了研究,结合涡轮叶片实际尺寸(0.1~1 mm),设计不同宽高比微小通道组实验件,对其流动换热特性进行研究,并得出相应结论;同时针对实验数据,拟合了相应的经验关系式.

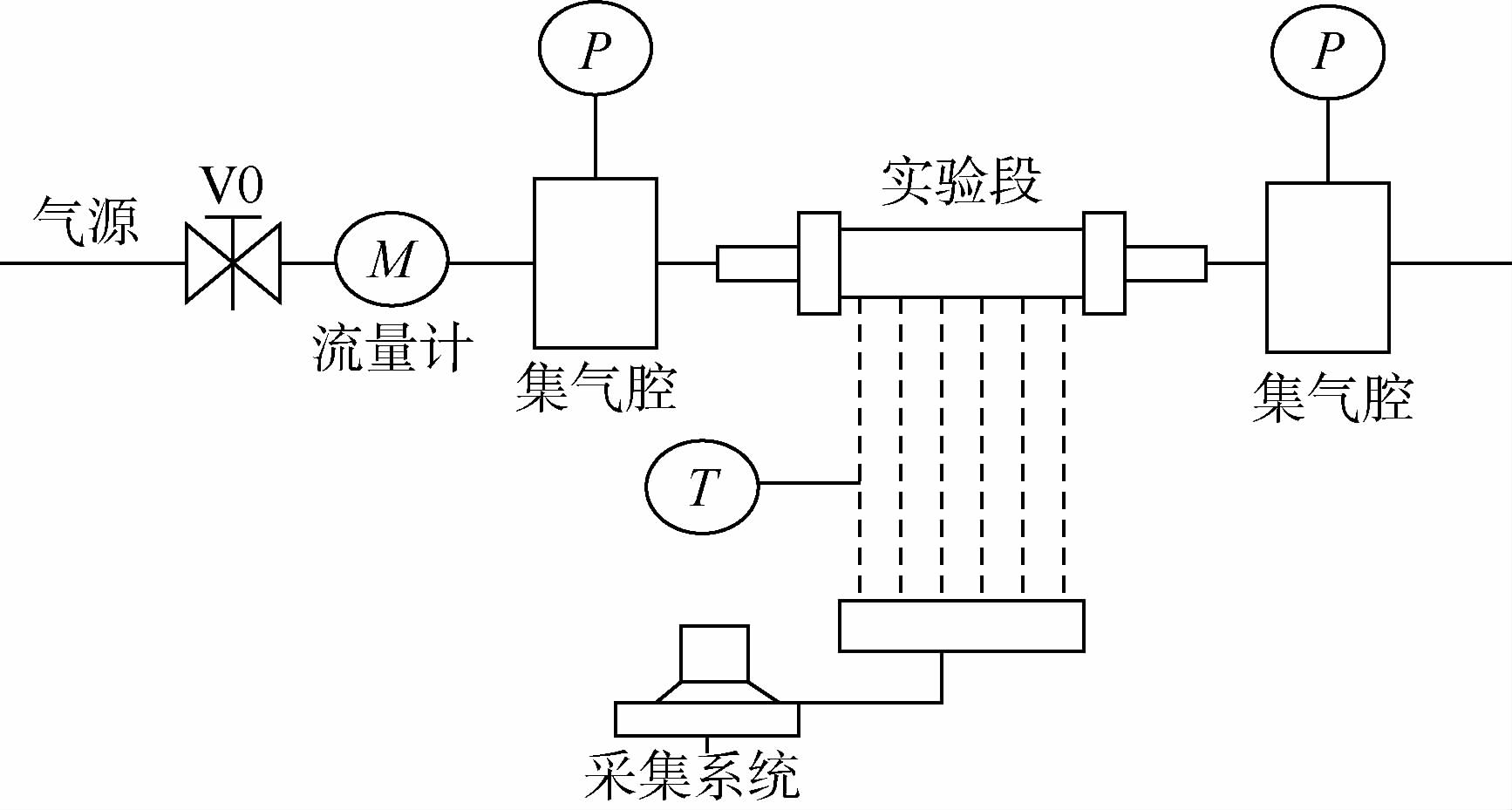

1 实验装置及方法 1.1 实验装置实验台原理如图 1所示.图中:M、T和P分别为流量、温度和压力测点.气源由高压气站供气,最高气压可达0.7 MPa,通过调节针阀V0可以控制气流流量,当实验件进出口压差保持稳定时,即可认为此时气流达到稳定.此时通过质量流量计采集流量,进出口压力分别取前后集气腔的压力值.

|

| 图 1 实验台原理图 Fig. 1 Schematic diagram of experimental apparatus |

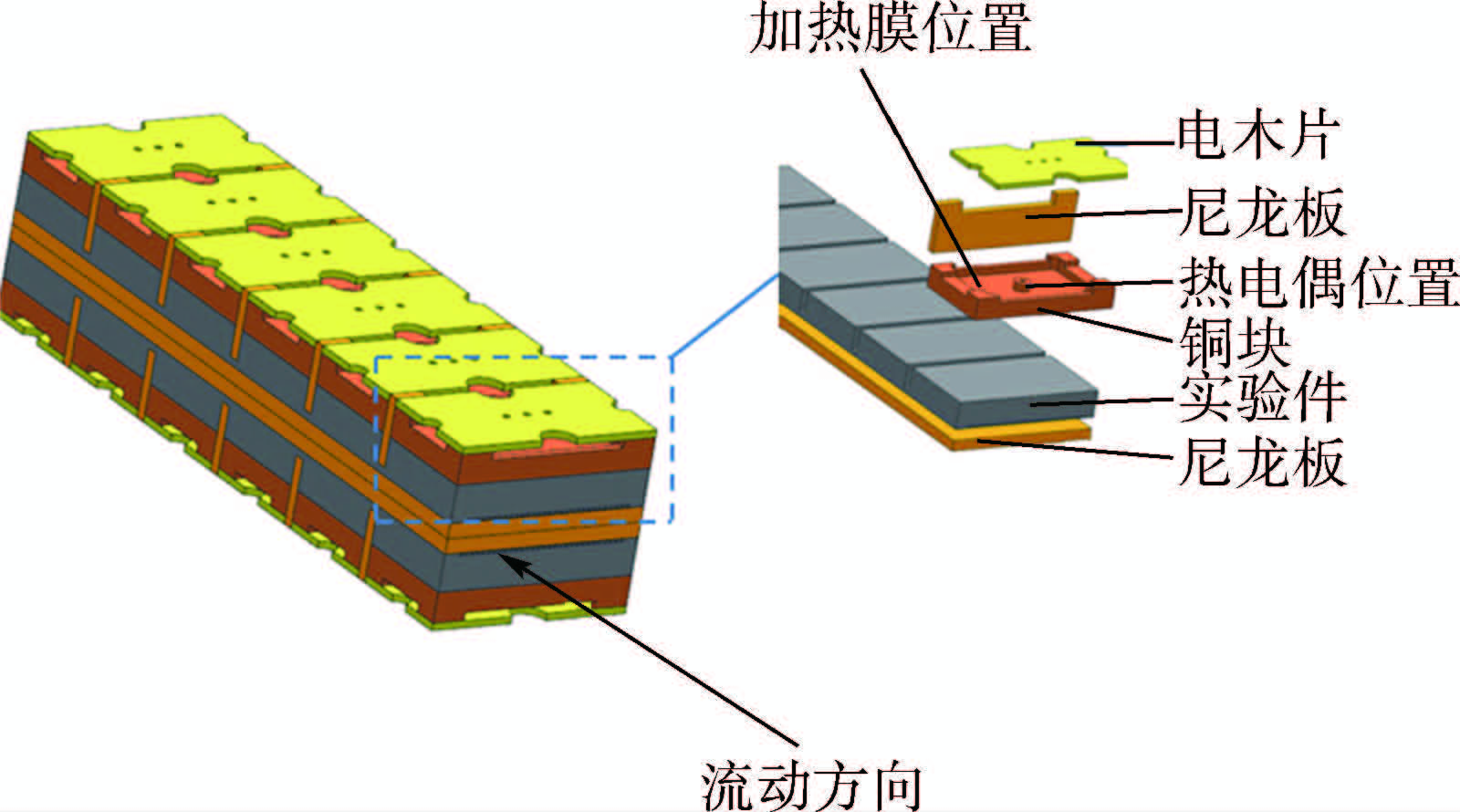

实验段原理图如图 2所示.实验段由2个完全相同的实验单元对称放置组成,中间由尼龙板隔开.每个实验单元由实验件、加热铜块、加热铜块间尼龙隔板及其顶部电木片组成.实验件由不锈钢加工而成,为了提高冷气流量测试精度,采用微小通道组的方法进行实验,即每个实验件含30个通道.微小通道实验件尺寸如表 1所示,每组实验件宽都是0.4 mm,高分别为0.4、0.6、0.8和1 mm,长度均为97.5 mm,表面相对粗糙度范围为0.23%~0.58%.每个实验件由6个沿流动方向依次布置的铜块进行加热,考虑到纯铜具有较高的导热系数(400 W/(m·K)左右),因此可以认为整个铜块上的温度可以采用集总参数方法处理,即在铜块的任意一点(一般均为铜块中心)测量一个温度即可代表整个铜块的平均温度.每个铜块内部布置加热膜来加热,同时通过测量铜块温度来得到实验件外表面温度.铜块之间的尼龙板和顶部的电木片分别用来减少固体流向导热和向外散热.实验段进出口分别布置热电偶用来测量进出口温度值.

|

| 图 2 实验段原理图 Fig. 2 Schematic diagram of experimental section principle |

| 编号 | 宽/mm | 高/mm | 宽高比 | 长度/mm |

| 1# | 0.4 | 0.4 | 1 | 97.5 |

| 2# | 0.4 | 0.6 | 2/3 | 97.5 |

| 3# | 0.4 | 0.8 | 1/2 | 97.5 |

| 4# | 0.4 | 1.0 | 2/5 | 97.5 |

实验所采集到的温度、压力和流量电信号均通过ADAM-4018模块转换为数字信号,并存储于计算机中.

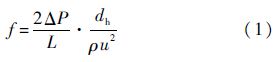

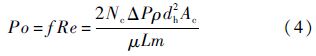

1.2 数据处理方法为了研究不同宽高比微小通道流动特性,定义摩擦因子:

泊肃叶数定义为

雷诺数定义为

式中:μ为空气动力黏度.

同理,为了研究换热特性,同时考虑到工程应用性,定义综合换热系数为

同时,为了研究沿流向换热特性,定义局部综合换热系数为

相应的综合努塞尔数和局部综合努塞尔数定义分别为

由1.2节可以看出,主要误差来源来自温度、压力和流量的测量误差.温度采用K型热电偶测量,实验前经过标定可得其误差为±0.1 K,压力采用罗斯蒙特压力变送器,精度为±0.075%FS,流量采用美国公司FCI制造生产的FCI ST98B空气质量流量计,精度为±0.5%FS.

根据误差传递原理[19]可求出,雷诺数Re、摩擦因子f、泊肃叶数Po和努塞尔数Nu最大误差分别为5.01%、11.0%、12.1%和5.43%.

2 实验结果与分析 2.1 流动特性参考Rohsenow和Hartnett[20]提出的方法,对于光滑通道流动,层流下达到充分发展的必要长度由式(11)计算得出,而对于湍流,该长度更短:

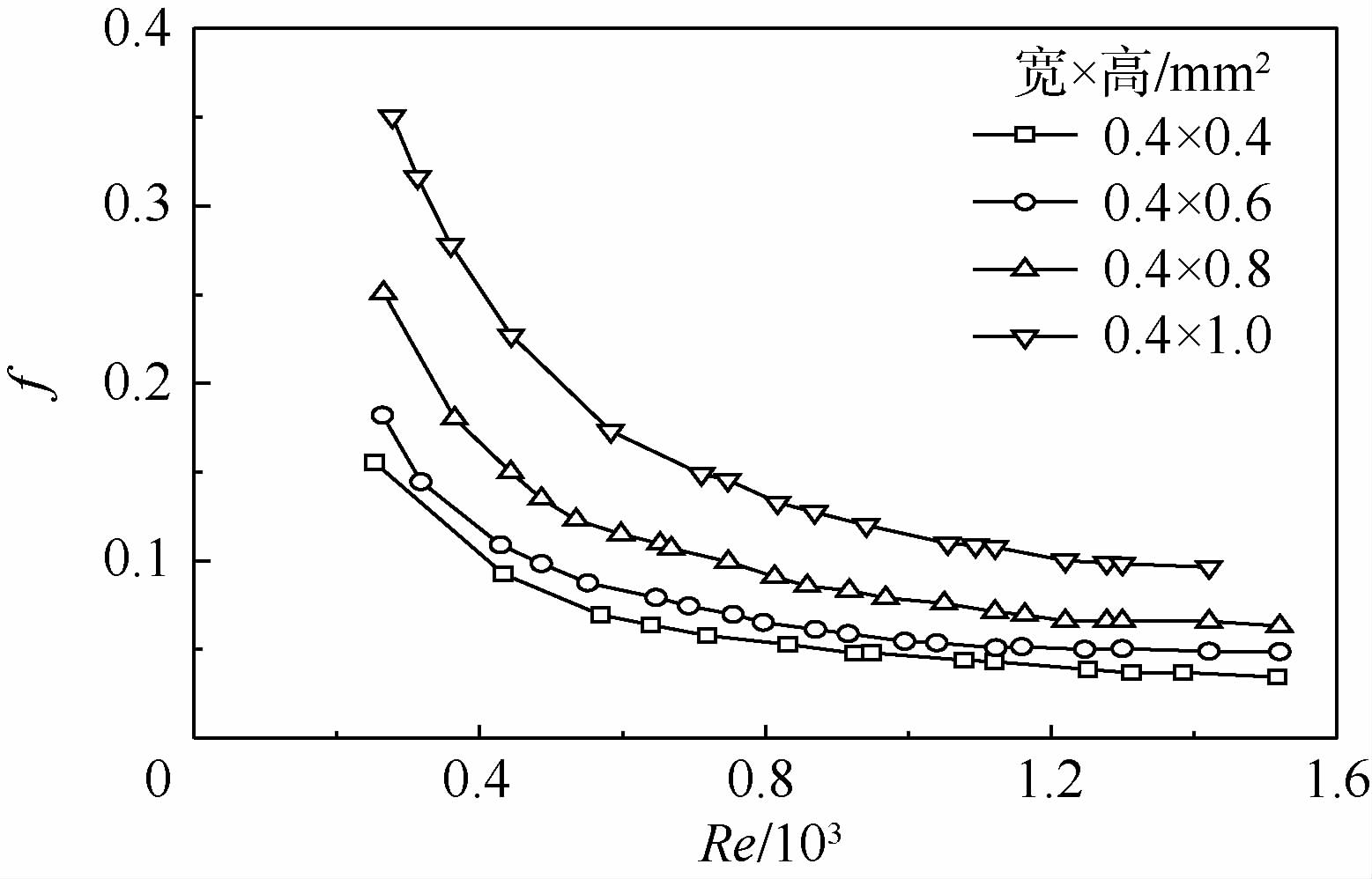

图 3为不同宽高比实验件摩擦因子f分布图.可以看出,所有实验件摩擦因子f随着Re增大而减小,且随着Re逐渐增大,摩擦因子f变化速率逐渐减小,最终将趋于某个常数.由图 3还可以看出,在相同Re下,宽高比越小,摩擦因子f越大,且随着宽高比减小,摩擦因子f增大幅度越大.同时由图 3可以看出,实验件并没有发生提前转捩的现象.

|

| 图 3 摩擦因子随Re的变化 Fig. 3 Variation of friction factors changing with Re |

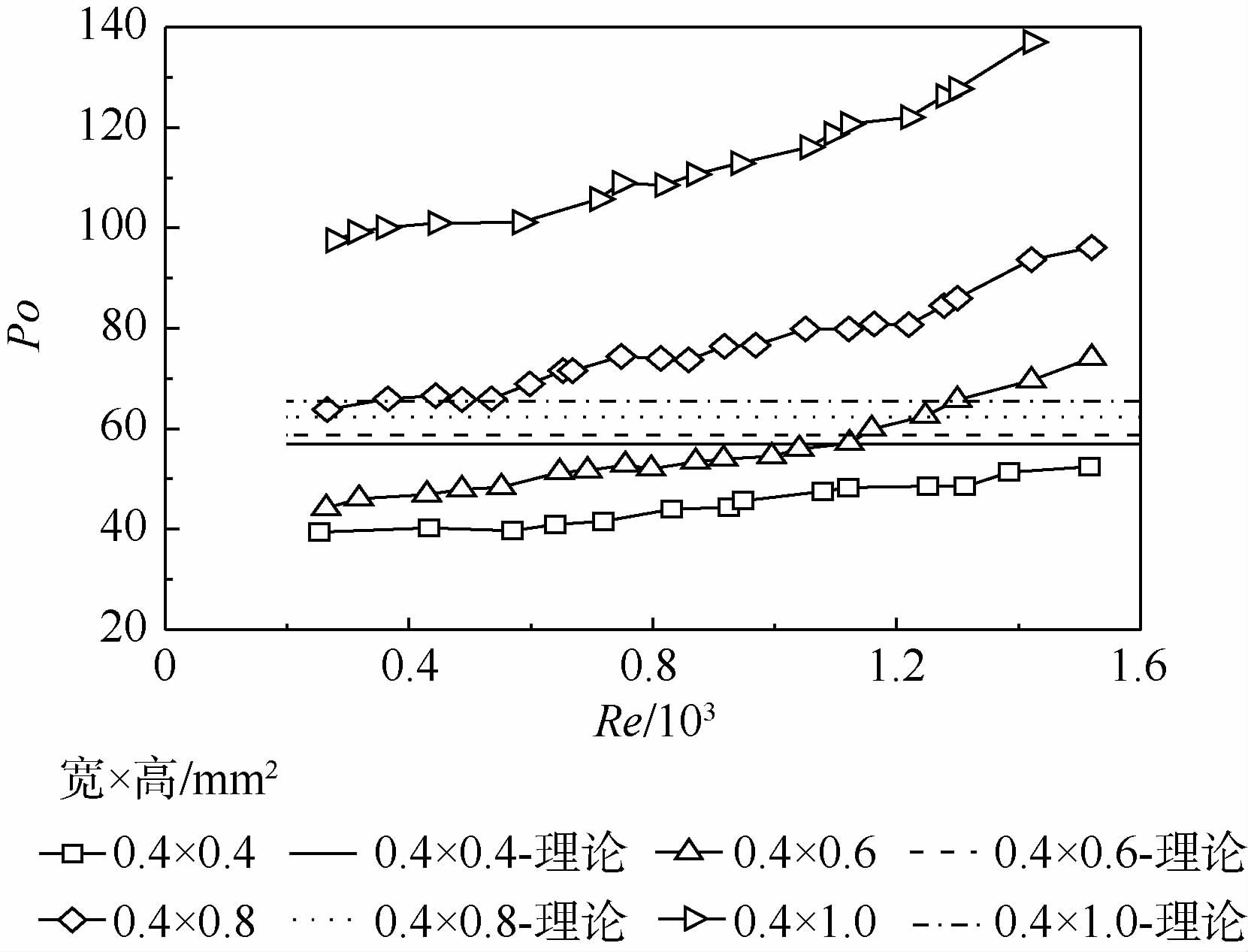

图 4为不同宽高比实验件泊肃叶数Po分布图,并与Rohsenow和Hartnett[20]所提出的理论值进行对比.可以看出,所有实验件Po随着Re增大而增大,这与传统理论层流下Po是定值不同.由图 4 还可以看出,相同Re时,宽高比越小,Po越大,这与传统理论趋势相符.由图 4亦可看出,随着宽高比减小,Po增大幅度越大.

|

| 图 4 泊肃叶数随Re的变化 Fig. 4 Variation of Poiseuille numbers changing with Re |

根据实验数据,将Po拟合成包含Re和宽高比α的函数:

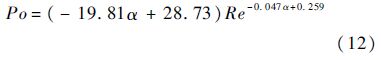

图 5为实验数据与式(12)拟合数据对比.可以看出,实验数据与式(12)拟合结果符合较好,最大误差为9.3%.

|

| 图 5 试验数据与式(12)拟合数据对比 Fig. 5 Comparison image between experimental data and data fitted by Eq.(12) |

如1.1节所述,采用上下实验件对称布置加热方式,理想情况下可以避免实验件未加热表面向环境散热造成的热损失.由于不同宽高比实验件实验方法完全相同,因此以1#实验件为例验证实验方案可行性.

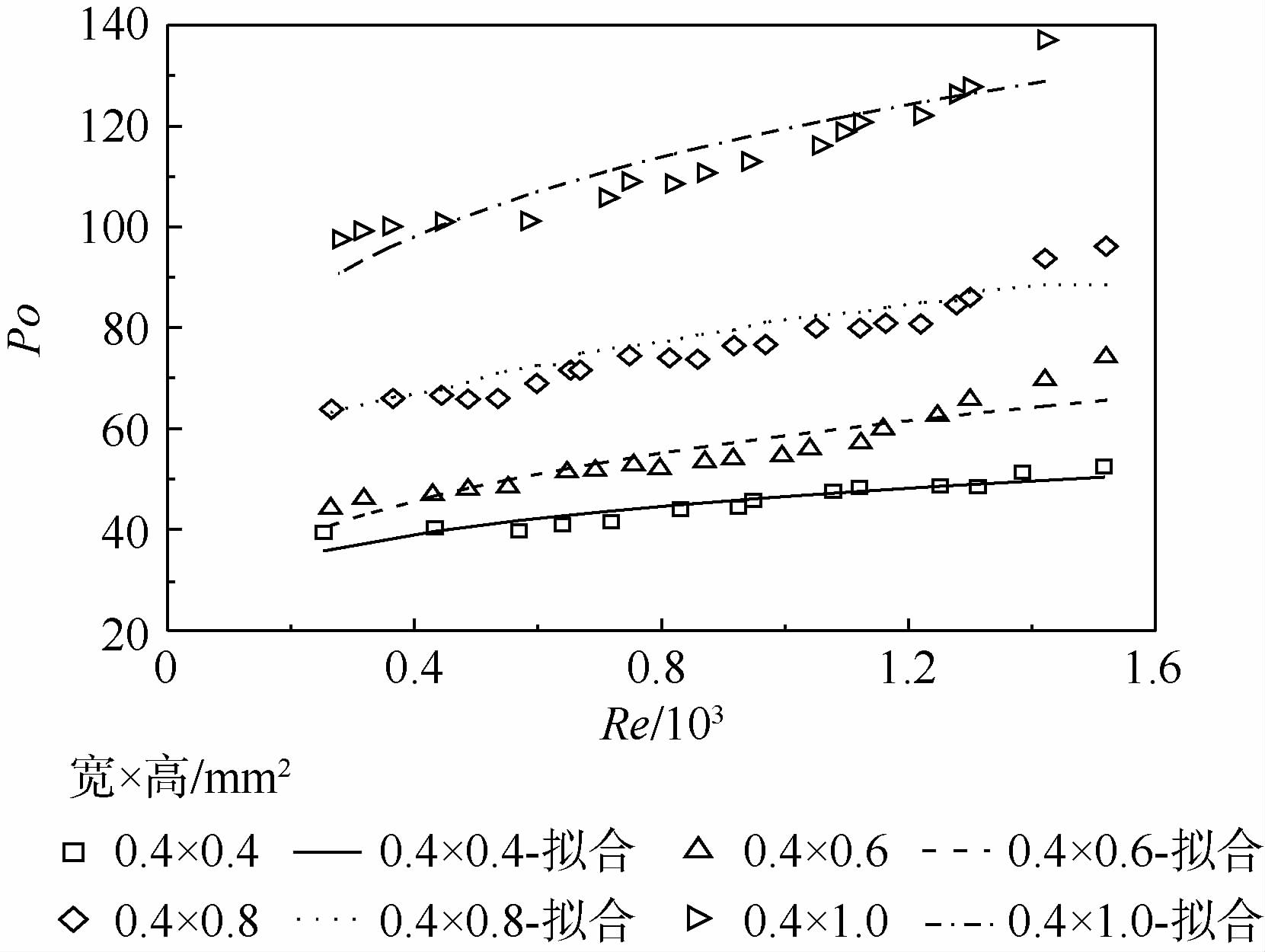

图 6为1#实验件在相同电加热功率下不同Re时上下壁面加热铜块温度分布图.图中Tw为加热铜块温度.由图 6可以看出,相同Re时,上下壁面相对应铜块温度相差不大,在1 K以内,因此可知,对称加热实验方案可行.

|

| 图 6 1#实验件上下壁面相对应的铜块在不同Re时的温度分布图 Fig. 6 Temperature distribution image of copper block,corresponding to top and bottom wall,for sample 1# at different Re |

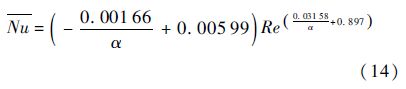

由式(6)和式(8)可以看出,本文所定义的综合换热系数并非传统理论中的对流换热系数,该综合换热系数不仅表征了通道内表面对流换热而且也包含实验件固体部分的导热.由图 6可以看出,实验中沿流向壁面温度逐渐升高.图 7为1#实验件不同Re时中间4个加热铜块之间的导热占加热量的百分比(Q′/Q),该导热量计算公式为

|

| 图 7 1#实验件流向导热在不同Re时的变化 Fig. 7 Variations of heat conduction for sample 1# along flow direction at different Re |

由图 7可以看出,沿流向导热逐渐减小,铜块之间最大导热量不到加热量的4%.且随着Re增大,导热也逐渐减小.因此,可以推断实验件固体流向导热对换热特性影响不大.

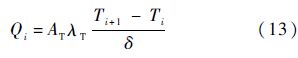

图 8为1#实验件局部综合努塞尔数Nui随Re变化的分布图.可以看出,相同位置的Nui随Re增大而增大,这表明,Re越大,微小通道换热能力越强.然而,在相同Re时,Nui沿流向逐渐减小,且减小幅度逐渐降低,而入口处明显高于其他处,这可能是由入口效应造成的.

|

| 图 8 1#实验件不同Re时Nui分布图 Fig. 8 Distribution image of Nui for sample 1# at different Re |

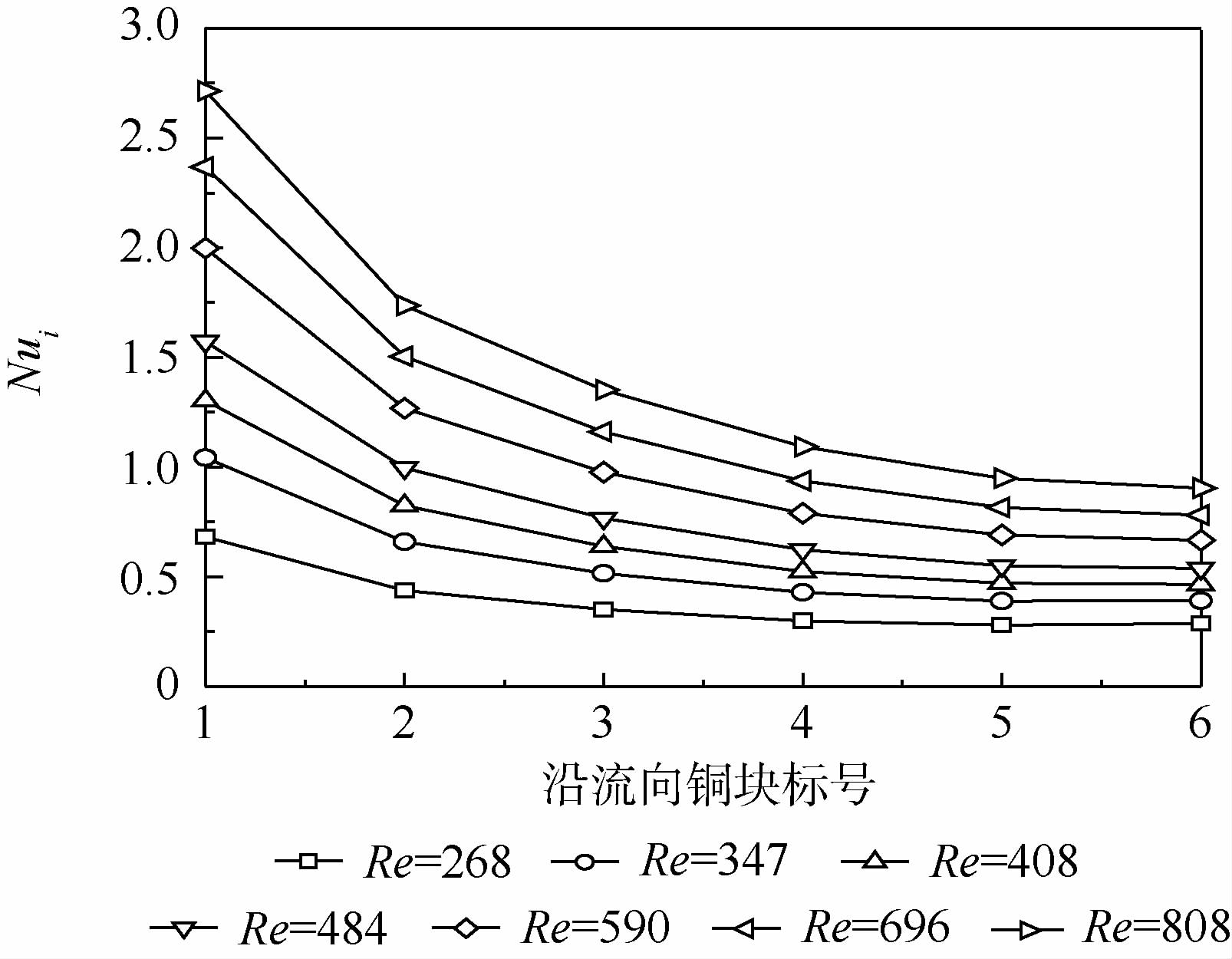

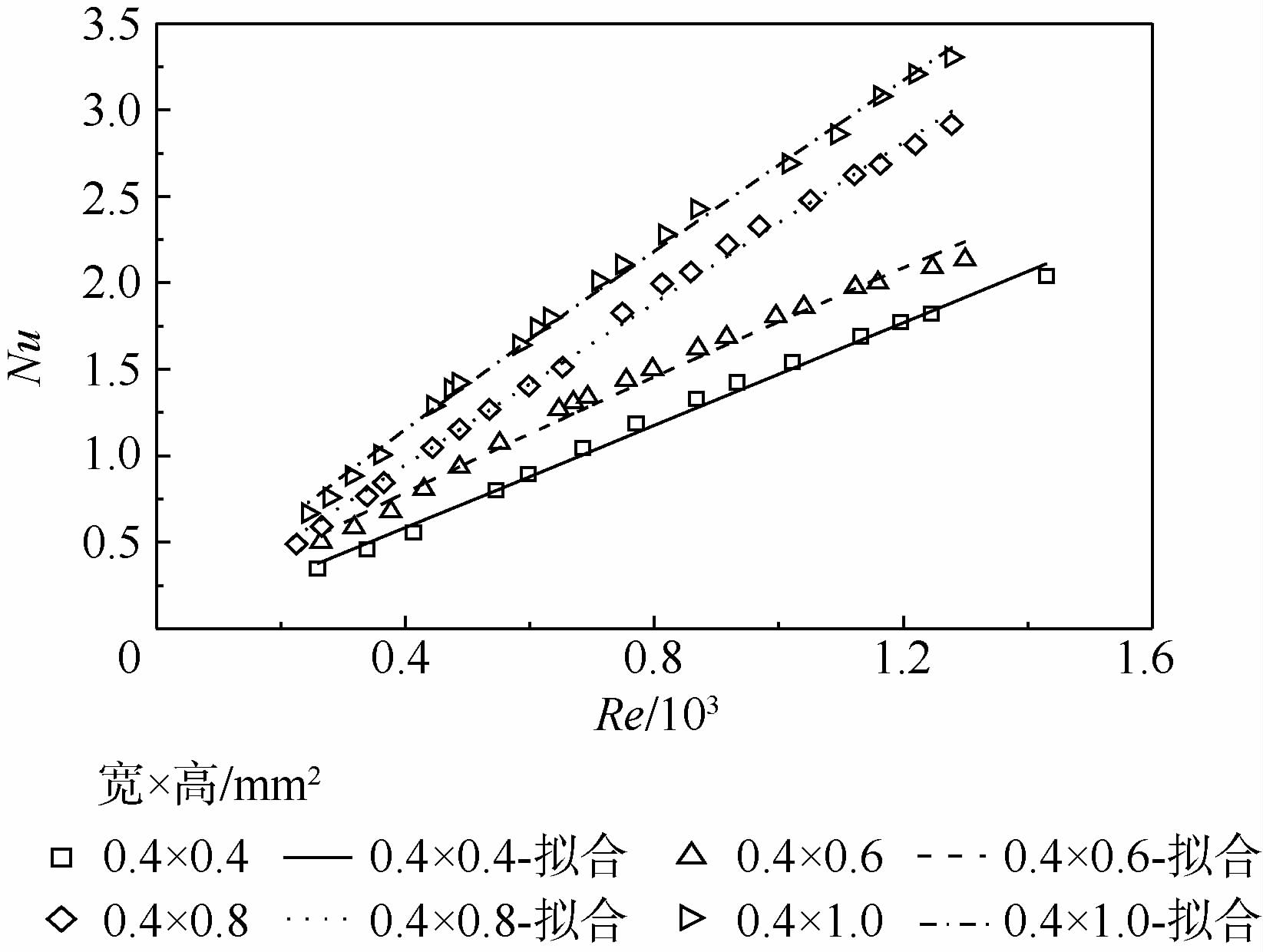

图 9为不同宽高比实验件综合努塞尔数Nu分布图.可以看出,所有实验件Nu随着Re增大而增大,这与传统理论层流下Nu是定值不同.由图 9还可以看出,相同Re时,宽高比越小,Nu越大.

|

| 图 9 Nu的变化 Fig. 9 Variations of Nu |

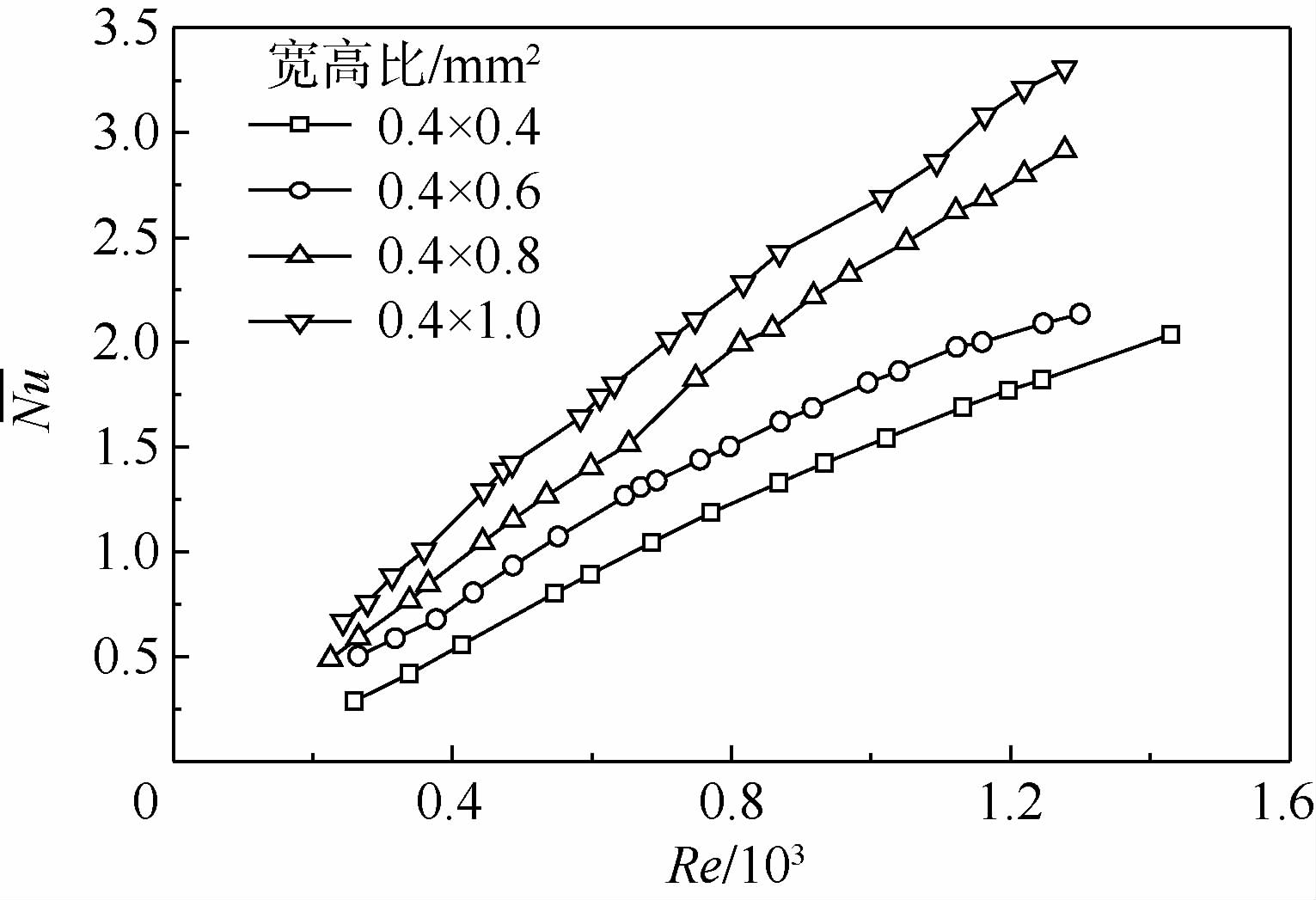

根据试验数据,将Nu拟合成包含Re和宽高比α的函数:

图 10为实验数据与式(14)拟合结果对比图.可以看出,实验数据与公式拟合结果符合较好,最大误差为9.05%.

|

| 图 10 实验数据与式(14)拟合数据对比图 Fig. 10 Comparison image between experimental data and data fitted by Eq.(14) |

1) 所有实验件Po随着Re增大而增大;相同Re时,宽高比越小,Po越大,且随着宽高比减小,Po增大幅度越大.

2) 本实验所设计对称加热实验方案可行;实验件固体流向导热对换热特性影响不大.

3)在相同Re时,Nui沿流向逐渐减小,且减小幅度逐渐降低,而入口处明显高于其他处,这可能是由入口效应造成的;所有实验件Nu随着Re增大而非线性增大,相同Re时,宽高比越小,Nu越大.

4) 本文针对宽高比对微小矩形通道流动换热特性的影响拟合了相应经验关系式.

| [1] | Goh Y S.Heat transfer and flow characteristics inside a gas turbine combustor[D].Baton Rouge:Louisiana State University,2003. |

| Click to display the text | |

| [2] | 顾维藻,刘文艳.高温涡轮叶片三种内冷通道冷却性能的实验研究[J].工程热物理学报,1998,19(2):198-203. Gu W Z,Liu W Y.Experimental investigation on the cooling performance of three gas turbine blade internal passages[J].Journal of Engineering Thermophysics,1998,19(2):198-203(in Chinese). |

| Cited By in Cnki (6) | |

| [3] | Brenchiey D L,Wegeng R S,Drost M K.Development of micro chemical and thermal systems[J].Proceeding of Combustion Institute,2002,29(1):909-916. |

| Click to display the text | |

| [4] | 吕春红,任泰安.微尺度流动研究的历史与现状[J].重庆电力高等专科学校学报,2007,12(1):11-13. Lv C H,Ren T A.The history and actuality of mircro-scale research[J].Journal of Chongqing Electric Power College,2007,12(1):11-13(in Chinese). |

| Cited By in Cnki (16) | |

| [5] | 孙纪宁,邓晶,邓宏武.涡轮叶片微小通道气膜新型复合冷却机构设计[J].北京航空航天大学学报,2012,38(5):702-706. Sun J N,Deng J,Deng H W.Structure design of a new cooling system combined micro channel and film cooling in the turbine blade[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(5):702-706(in Chinese). |

| Click to display the text | |

| [6] | Wu P Y,Little W A.Measurement of friction factors for the flow of gases in very fine channels used for microminiature Joule-Thompson refrigerators[J].Cryogenics,1983,23(5):273-277. |

| Click to display the text | |

| [7] | Wu P Y,Little W A.Measurement of heat transfer characteristics of gas flow in fine channel heat exchangeers used for microminiature refrigerators[J].Cryogenics,1984,24(8):415-420. |

| Click to display the text | |

| [8] | Pfahel J,Harlay J,Bau H.Gas and liquid flow in small channels[C]//Symposium on Michromechanical Sensors Actuators,and Systems.New York:ASME,1991:49-60. |

| Click to display the text | |

| [9] | Choi S B,Barron R,Warrington R.Fluid flow and heat transfer in microtubes[C]//Micro-mechanical Sensors,Actuators,and Systems.New York:ASME,1991:123-134. |

| [10] | Park J S,Han J C,Huang Y,Ou S.Heat transfer performance comparison of five different rectangular channels with parallel angled ribs[J].International Journal of Heat and Mass Transfer,1992,35(11):2891-2903. |

| Click to display the text | |

| [11] | Paisarn N,Osod K.Study on the convective heat transfer and pressure drop in the micro-channel heat sink[J].International Communications in Heat and Mass Transfer,2009,36(1):39-44. |

| Click to display the text | |

| [12] | Kenning D B R,Lewis J S,Karayiannis T G,et al.Pressure drop and heat transfer characteristics for single-phase developing flow of water in rectangular microchannels[J].Journal of Physics:Conference Series,2012,395(1):12085-12097. |

| [13] | Zhang J,Diao Y H,Zhao Y H,et al.An experimental study of the characteristics of fluid flow and heat transfer in the multiport microchannel flat tube[J].Applied Thermal Engineering,2014,65(1):209-218. |

| Click to display the text | |

| [14] | Sepideh K,Navid B,John R T.Sudden expansions in circular microchannels:Flow dynamics and pressure drop[J].Microfluid Nanofluid,2013,17(3):561-572. |

| [15] | Hung Y M,Lim C S,Ting T W,et al.Streamwise conduction of nanofluid flow in microchannels[C]//World Academy of Science,Engineering and Technology.Perth:[s.n.],2012,6:161-166. |

| [16] | Lin T Y,Chen C W,Yang C Y,et al.An experimental investigation on friction characteristics and heat transfer of air and CO2flow in microtubes with structured surface toughness[J].Heat Transfer Engineering,2014,35(2):150-158. |

| Click to display the text | |

| [17] | Chen C,Teng J T,Cheng C H,et al.A study on fluid flow and heat transfer in rectangular microchannels with various longitudinal vortex generators[J].International Journal of Heat and Mass Transfer,2014,69:203-214. |

| Click to display the text | |

| [18] | Guo Z Y,Li Z X.Size effect on microscale single-phase flow and heat transfer[J].International Journal of Heat and Mass Transfer,2003,46(1):149-159. |

| Click to display the text | |

| [19] | Kline S J,McClintock F.Describing uncertainties in single-sample experiments[J].Mechanical Engineering,1953,75(1):3-8. |

| Click to display the text | |

| [20] | Rohsenow W M,Hartnett J P.Handbook of heat transfer[M].New York:McGraw-Hill Professional,1998:294-298. |