起落架收放系统是飞机的重要组成部分[1, 2],其性能的好坏直接影响飞机的飞行安全.而频发的收放事故使得对起落架收放系统的研究极为重要[3].收放故障模式多种多样,较为常见的故障原因有系统气塞、管路堵塞、油液泄漏、结构卡滞等[4, 5, 6].针对这些故障原因展开系统分析,并对起落架收放性能进行评估具有重要工程意义.目前对于故障的诊断和研究大多还是依靠经验和地面试验[7],这带来了诸多困难和经济问题.随着计算机仿真技术的发展,通过虚拟仿真对起落架收放性能进行分析成为趋势,而如何准确地模拟收放系统则成为研究的关键[8].

在起落架收放系统性能仿真分析方面,国内外学者做了较多研究,但在适用方面也都有其优缺点.Noel等基于ADAMS建立了某起落架的动力学模型,并优化了阻尼孔参数,但模型将收放液压流量控制简化处理为作动筒两端设置节流孔,不够准确[9];Schmelzer等对收放液压系统模型作了理论分析,为了计算方便同样作了不少简化处理[10].在国内,黄方略等建立了起落架的收放动力学模型,并求解得出了影响收放效率的参数变化关系,但模型完全忽略了液压系统[11];吴亚峰和郭军基于AMESim对起落架收放液压系统进行了深入研究,但未结合起落架收放动力学模型进行分析研究[12];吉国明等结合力学模型和液压模型作了分析研究,但其液压系统过于简化,液压元件对系统压力的影响考虑不够[13, 14];朱武峰等基于AMESim建立了起落架收放液压系统动力学模型,详细考虑液压系统参数对收放性能的影响,但收放动力学部分考虑不够,作动筒外载简单处理为定值[15].

上述研究并未较好地将起落架收放动力学和液压系统结合起来考虑,不能很好地模拟起落架收放的真实情况.本文采用功率键合图法详细地推导了起落架收放系统动力学方程,建立了结合收放液压系统和动力学的虚拟样机模型,并用试验结果验证了仿真模型的准确性.基于该模型研究了侧风风速、阻尼孔尺寸、液容、摩擦阻力等关键参数对起落架收放性能的影响,并给出了几个重要结论,结果可用于起落架收放参数设计、收放故障分析及可靠性研究.

1 起落架收放动力学模型 1.1 起落架收放原理

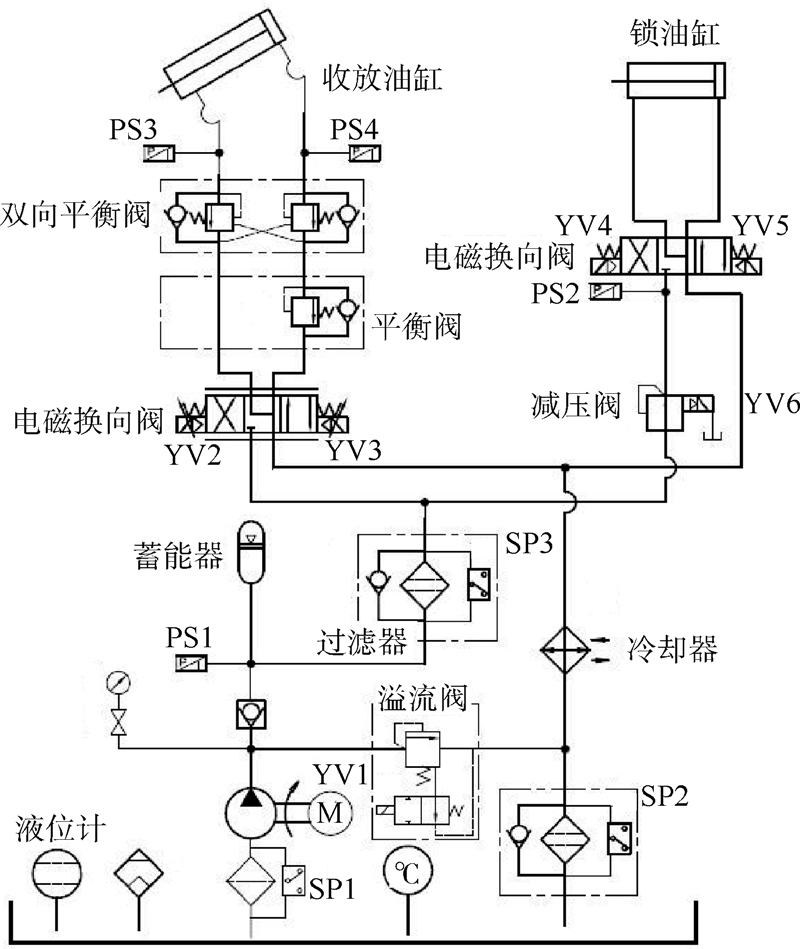

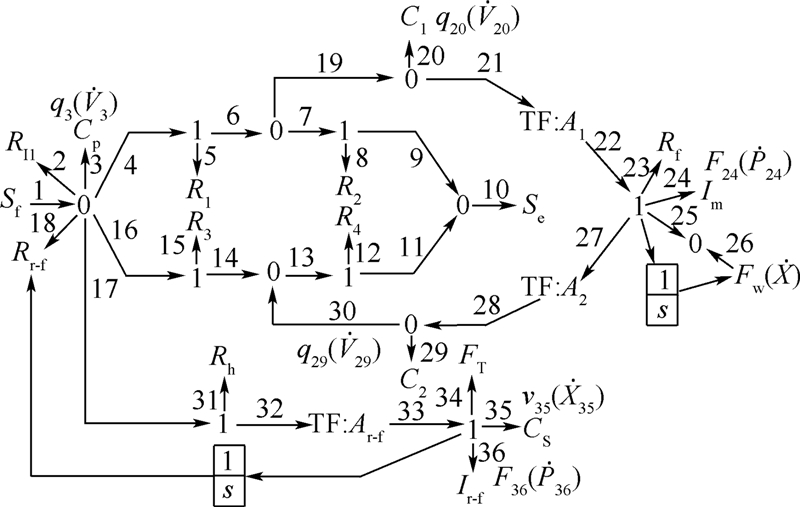

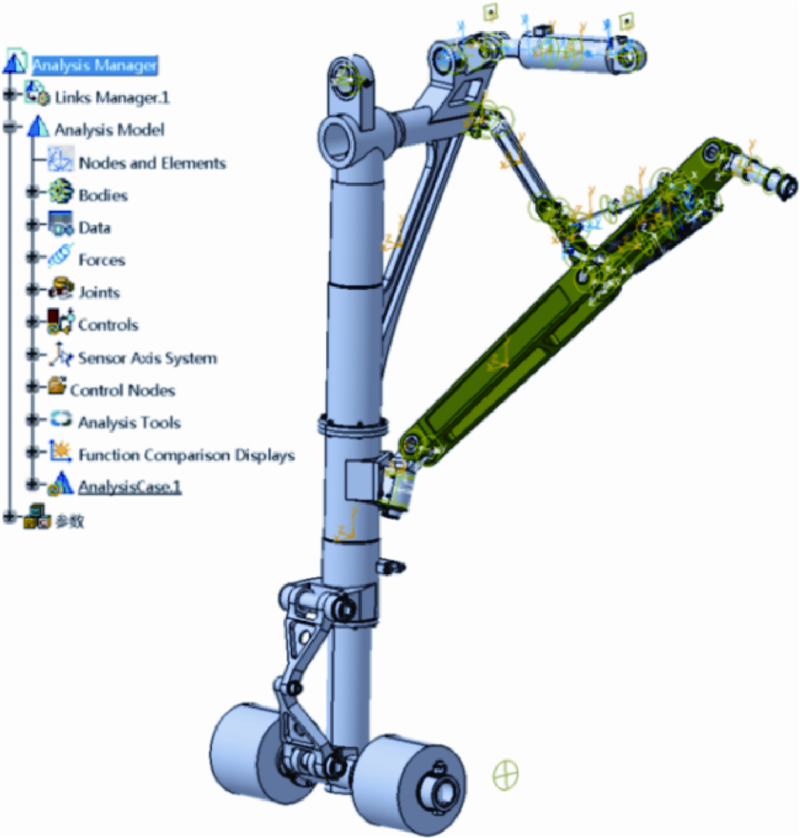

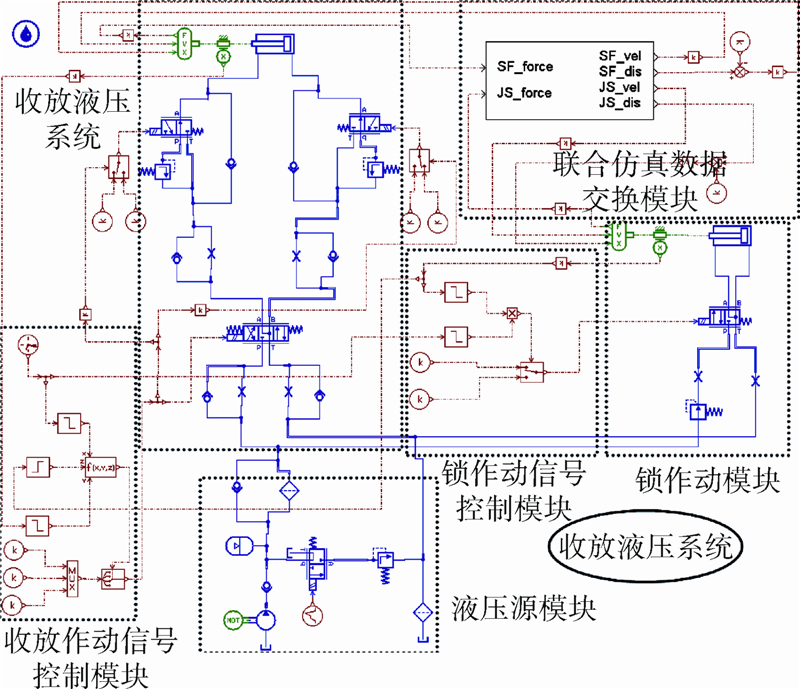

该起落架结构形式为民机典型的三维收放机构,如图 1所示,上、下阻力杆为主要承力构件,锁撑杆为起落架提供下位锁定装置.液压收放系统如图 2所示,由锁油缸进行解锁,收放油缸推动主支柱进行收放,收放过程中所受载荷包括:气动力、起落架重力、结构惯性力、摩擦力、液压作动力.

|

| 图 1 起落架结构及其受载示意图Fig. 1 Mechanism and load diagram of landing gear |

|

| 图 2 起落架收放液压系统图Fig. 2 Hydraulic diagram of landing gear retraction system |

1.2 收放系统动力学方程推导

功率键合图法是一种可面向多种范畴的系统动力学建模方法,广泛应用于机械、电气、液压和热力学等工程技术领域的动态分析与研究.其优点在于,功率键合图能够充分且完备地描述出系统各部分间的影响关系和有关规律,据此便可有条不紊地推导出相应的系统动力学方程.

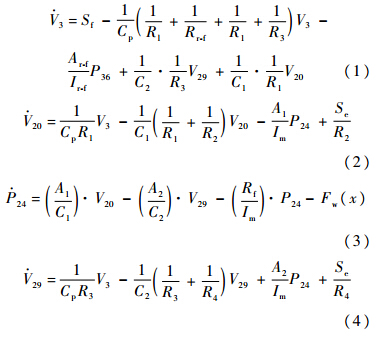

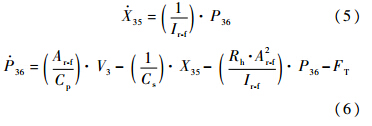

本文基于液压系统原理以及起落架结构收放受力形式,采用功率键合图法建立相互受力关系,建立起落架收放系统动力学模型,如图 3所示.

|

| 图 3 起落架收放动力学模型Fig. 3 Retraction dynamics model of landing gear |

由功率键合图建立起落架收放系统动力学数学模型,得出6个状态方程:

2 起落架收放系统仿真与试验验证

2.1 起落架收放机构动力学模型

基于LMS Virtual.lab Motion动力学仿真平台,保证结构惯性质量的前提下,简化起落架联动部件模型,添加相应的运动副约束,施加气动力、摩擦力、作动筒行程末端的限制力、惯性力等载荷,进而建立起三维收放机构的动力学模型.

通过对样机的实际测试及试验获得模型参数如表 1所示,起落架虚拟样机模型如图 4所示.

| 参数名称 | 数值 |

| 起落架支柱质量m1/kg | 1 300.28 |

| 起落架支柱的主惯性矩 Ixx,Iyy,Izz/(kg·m2) | 1 403.23,176.57,1 379.66 |

| 上侧杆质量m2/kg | 73.2 |

| 下侧杆质量m3/kg | 69.3 |

| 上锁杆质量m4/kg | 7.8 |

| 下锁杆质量m5/kg | 10.5 |

| 锁弹簧刚度K/(N·m-1) | 8 000 |

| 锁弹簧原长l0/mm | 240 |

| 风速v/(m·s-1) | 138.9 |

| 摩擦系数 | 0.05 |

|

| 图 4 起落架动力学虚拟样机Fig. 4 Dynamics virtual prototype of landing gear |

2.2 收放液压系统模型

基于以上液压原理分析及数学模型推导,在AMESim中建立了收放系统仿真模型,并建立联合仿真模块,如图 5所示,主要参数如表 2所示.

|

| 图 5 液压系统仿真模型Fig. 5 Hydraulic system simulation model |

| 参数名称 | 数值 |

| 收放作动筒活塞直径D1/mm | 126 |

| 收放活塞杆直径d1/mm | 80 |

| 收放作动筒行程/mm | 200 |

| 锁作动筒活塞直径D2/mm | 40 |

| 锁作动筒活塞杆直径d2/mm | 20 |

| 解锁作动筒行程/mm | 180 |

| 系统压力/MPa | 25 |

| 系统流量/(L·min-1) | 40 |

| 油液的密度/(kg·m-3) | 850 |

| 油液的体积模量/MPa | 1 700 |

| 收/高压腔节流孔/mm | 1.7 |

| 放/高压腔节流孔/mm | 2.4 |

| 放/低压腔节流孔/mm | 1+1.7 |

2.3 收放系统动力学仿真模型验证

依据起落架样机原理加工试验件并进行了地面收放试验,试验模型如图 6所示.

|

| 图 6 起落架收放试验模型Fig. 6 Test model of landing gear retraction mechanism |

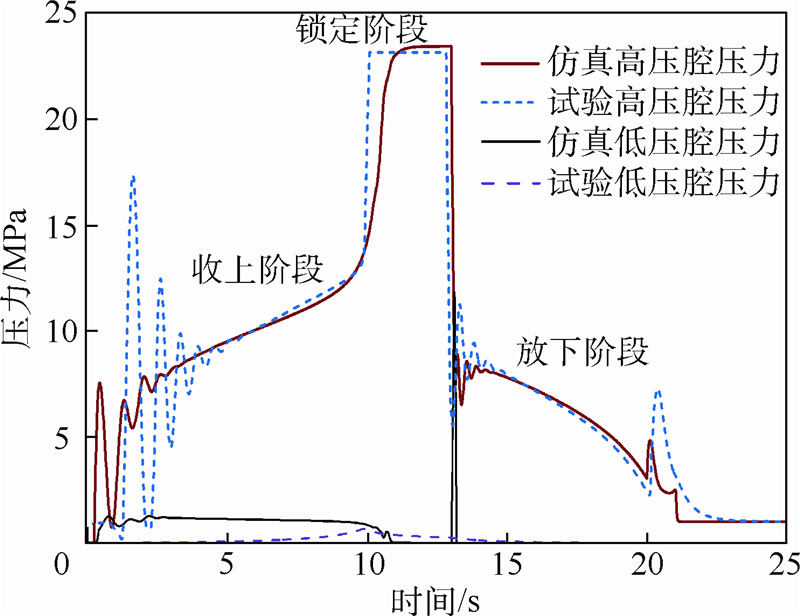

地面起落架收放试验没有对起落架进行气动载荷的加载,收放时间技术指标为收起时间:t=7~11 s,放下时间:t=10~15 s,通过改变节流孔参数对收放响应进行调整至满足要求,对起落架收放进行试验多次,并进行了压力采集,将试验数据与仿真参数进行对比分析如图 7所示.

|

| 图 7 收放作动筒压力仿真与试验对比Fig. 7 Actuator pressure curves of simulation and test |

由图 7可知,收上阶段,系统供压初期,压力不稳定出现震荡,稳定供压后起落架慢慢收上,重力矩对收放作动筒负载逐渐增大,至10 s位置时起落架收上到位,起落架锁定.间隔2 s后起落架开始放下,压力反向供压,压力不稳定也出现震荡,之后稳定供压起落架慢慢放下,此时压力还是无杆腔较大,原因在于放下过程收放作动筒功用为阻尼作用.至放下末端时,为减缓速度降低末端冲击载荷,作动筒末端阻尼作用会使压力陡增一段,之后由锁弹簧作用,起落架放下到位.

对比仿真结果和试验结果可见数据吻合良好,微小差别在起落架收起和放下初期的压力震荡部分.试验初期震荡较大,原因在于实际供压有滞后,起落架锁杆解锁后收放作动筒供压不及时以致起落架轻微回落,从而压力震荡较大.放下初期,仿真低压腔压力有突变,其原因在于仿真采用结构限制力模拟上位锁定状态,而放下时液压缸需克服该限制力的阻尼作用,反向推动,从而低压腔压力出现突变,而实际试验中没有此过程.但上述部分的差别不影响起落架整体收放过程的动态响应,仿真模型可用于进一步的分析研究.

3 关键参数对收放性能的影响

在建立的起落架收放系统动力学仿真模型的基础上,分别研究侧风风速、阻尼孔尺寸、液容、摩擦阻力等关键参数对起落架收放性能的影响.

3.1 侧风参数的影响

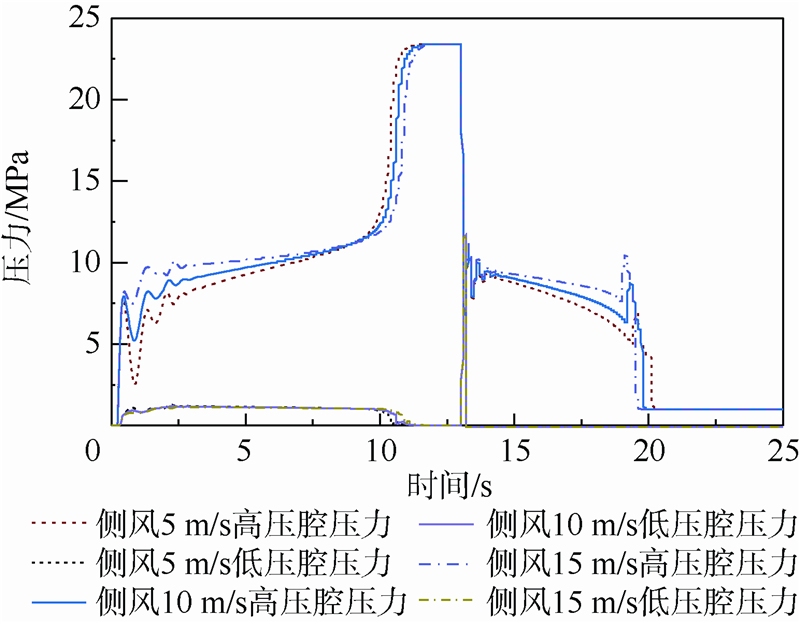

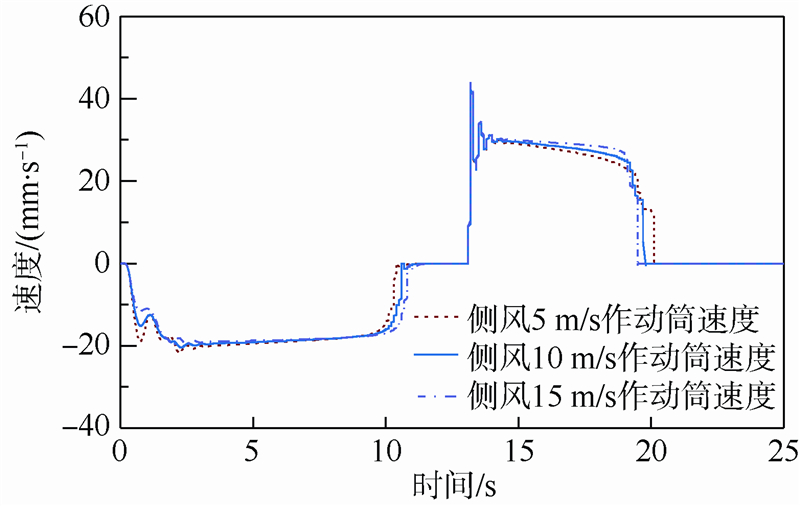

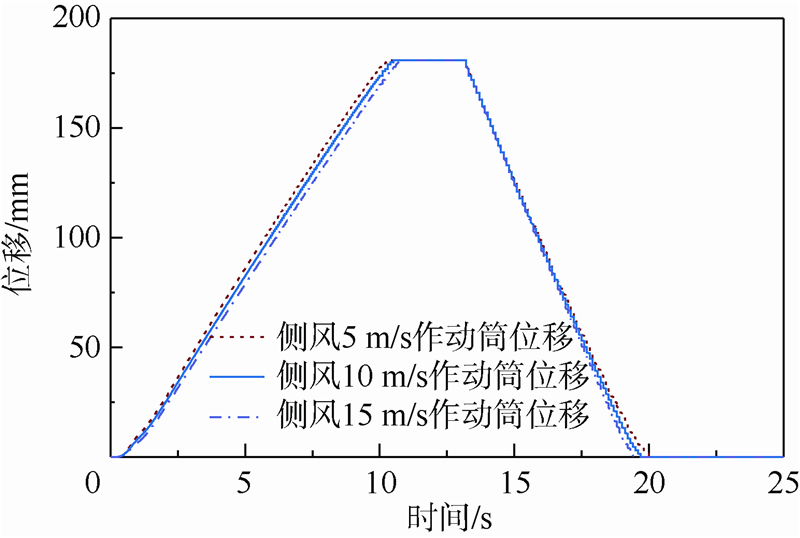

由于主起落架展向收起,侧风作用于起落架的气动载荷影响着其收放性能.设置侧风风速分别为5,10,15 m/s 3种工况对起落架收放系统性能进行仿真,并通过高低腔压力变化、驱动速度变化、驱动位移变化加以对比说明,如图 8~图 10所示.

|

| 图 8 高低腔压力随侧风参数的变化Fig. 8 Actuator pressure varied with crosswind parameters |

|

| 图 9 液压缸驱动速度随侧风参数的变化Fig. 9 Actuator velocity varied with crosswind parameters |

|

| 图 10 液压缸驱动位移随侧风参数的变化Fig. 10 Actuator displacement varied with crosswind parameters |

由结果可知,液压缸压力随侧风风速的增大而增大.驱动速度在收起过程中随风速影响较小,但放下过程随风速的增大而增大,原因在于放下过程气动载荷为驱动力.整体而言风速对收放时间影响较小,不同风速的收放时间间隔为0.2~0.3 s.

3.2 阻尼孔参数的影响

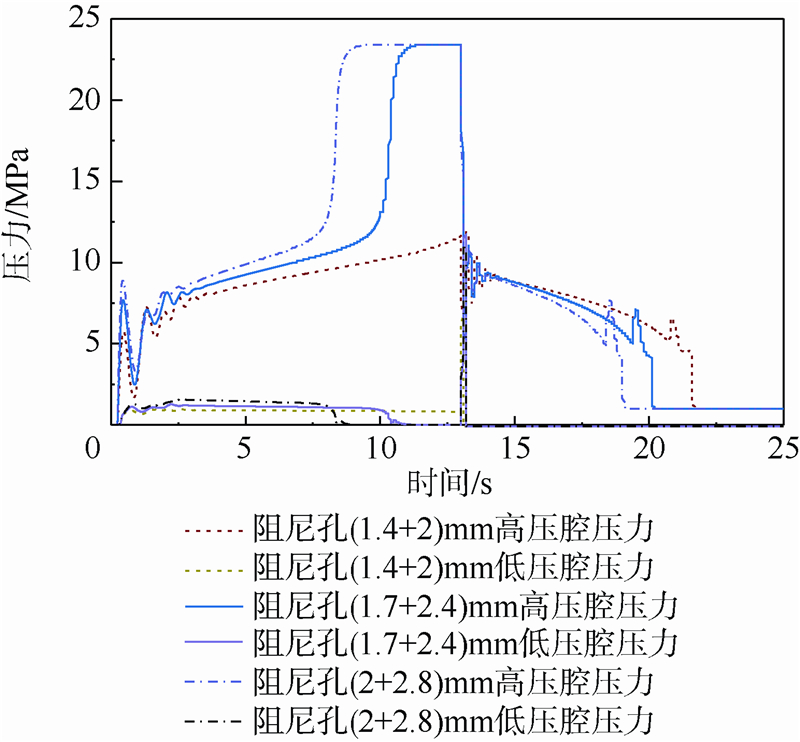

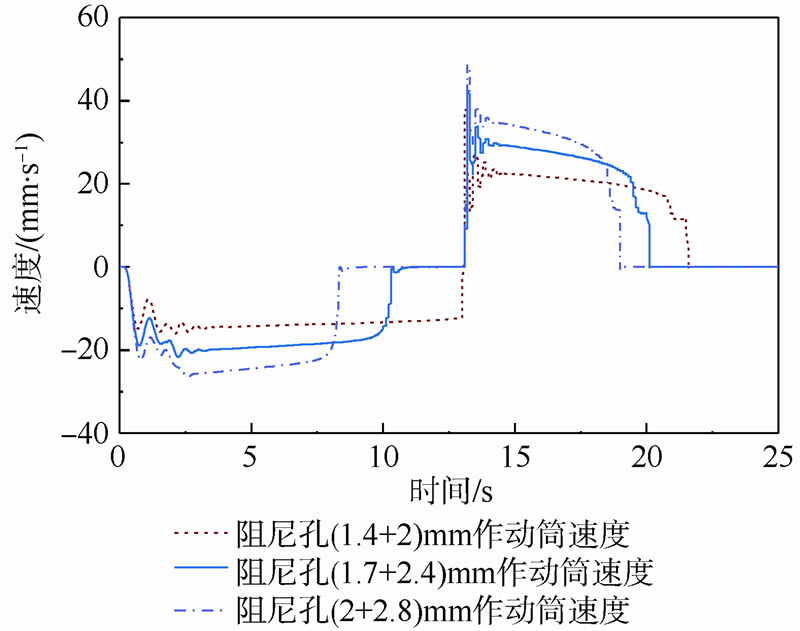

阻尼孔参数是影响起落架收放速度的重要参数.实际工作液压油中会混入污染物,长时间后可能会堵塞阻尼孔或缝隙式控制阀口,会严重影响起落架收放性能.

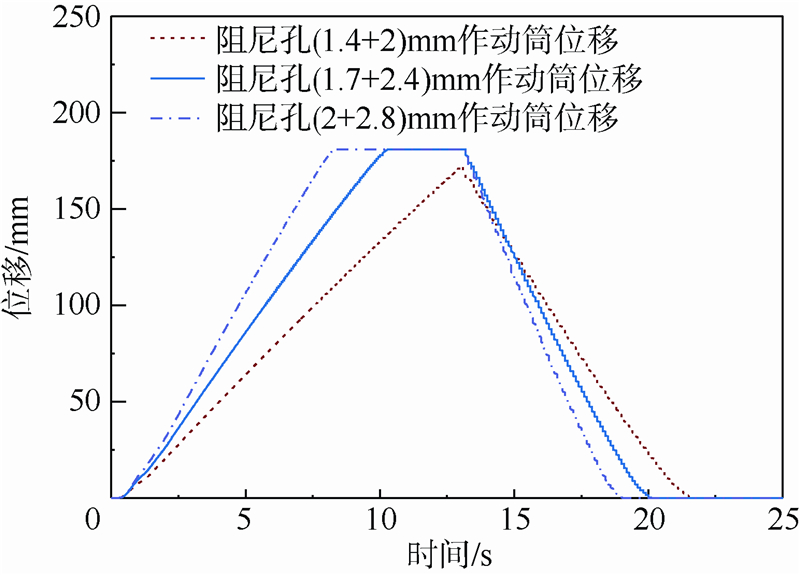

设置高压进油孔径分别为1.4,1.7,2 mm,回油孔分别为2,2.4,2.8 mm,组合各尺寸参数对起落架收放系统性能进行仿真,结果见图 11~图 13.

|

| 图 11 高低腔压力随阻尼孔参数的变化Fig. 11 Actuator pressure varied with damper orifices parameters |

|

| 图 12 液压缸驱动速度随阻尼孔参数的变化Fig. 12 Actuator velocity varied with damper orifices parameters |

|

| 图 13 液压缸驱动位移随阻尼孔参数的变化Fig. 13 Actuator displacement varied with damper orifices parameters |

由结果可知,阻尼孔参数的变化对收放性能的影响较大.阻尼孔越小,压力变化越慢,收放速度明显变慢,行程滞后较为明显,甚至在(1.4+2)mm 的工况下起落架在规定时间内没有完全收上到位.因此,液压系统在使用维护中,应注意油液污染的监控,保持油液洁净.

3.3 液弹参数的影响

倘若液压系统内混入空气,致使液弹系数降低,油液的可压缩性变大,执行元件运动速度不均匀,会出现爬行现象,从而影响起落架收放性能.

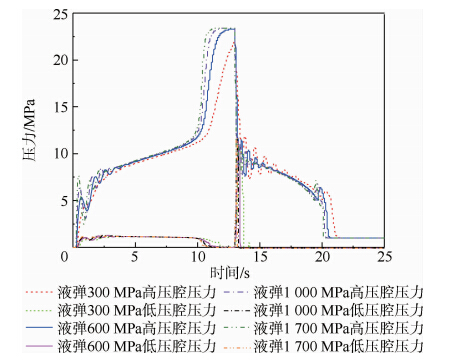

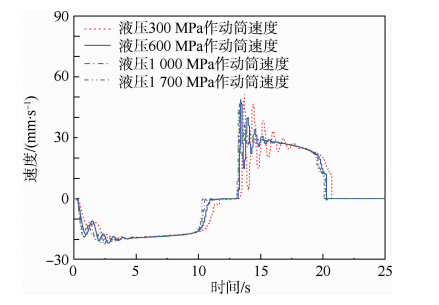

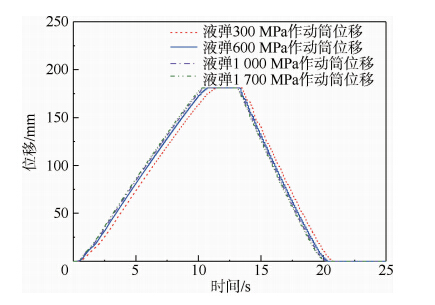

设置油液体积模量分别为300,600,1 000,1 700 MPa 4种工况对起落架收放系统性能进行仿真,结果如图 14~图 16所示.

|

| 图 14 高低腔压力随液弹参数的变化Fig. 14 Actuator pressure varied with liquid slug parameters |

|

| 图 15 液压缸驱动速度随液弹参数的变化Fig. 15 Actuator velocity varied with liquid slug parameters |

|

| 图 16 液压缸驱动位移随液弹参数的变化Fig. 16 Actuator displacement varied with liquid slug parameters |

由结果可知,液弹从600~1 700 MPa变化过程中对收放速度影响不大,但图 14和图 15显示在压力突变的位置液弹较小的工况振荡比较严重,原因在于气穴在压力突变状况下会引起局部液压冲击,会产生较大的振荡.当液弹降到300 MPa时,可以看出液压缸驱动速度下降较多,并伴随剧烈震荡,这对系统和结构都是不利的.因此,液压油中混入气体对起落架收放工作性能影响显著,在使用维护中,应及时将混入管路中的气体排除.

3.4 摩擦阻力参数的影响

随着飞机起降次数增加,结构间磨损量增大,而随着磨损量的堆积以及摩擦表面的锈蚀,会引起摩擦系数的增大.摩擦力是阻碍起落架收放动作的载荷,其参数的变化对起落架收放性能是有影响的.

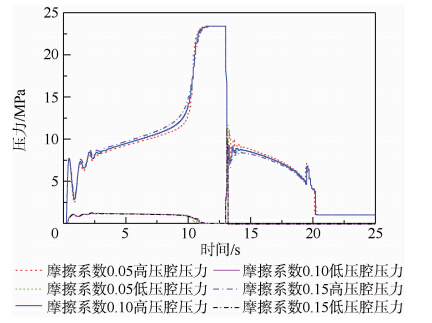

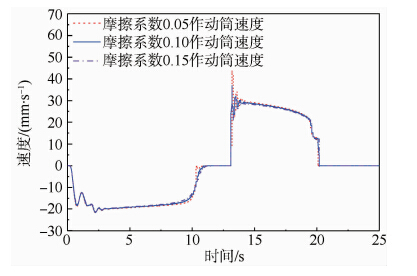

设置摩擦系数分别为0.05,0.10,0.15 3个工况对起落架收放系统性能进行仿真,结果如图 17~图 19所示.

|

| 图 17 高低腔压力随摩擦阻力的变化Fig. 17 Actuator pressure varied with friction |

|

| 图 18 液压缸驱动速度随摩擦阻力的变化Fig. 18 Actuator velocity varied with friction |

|

| 图 19 液压缸驱动位移随摩擦阻力的变化Fig. 19 Actuator displacement varied with friction |

由结果可知,随着摩擦系数的增大,摩擦阻力增大,液压缸所需的驱动压力也随之增大.对于收放速度会随着摩擦系数的增大而有一定程度的滞后,但整体上其影响并不是很大.

3.5 油液泄漏参数的影响

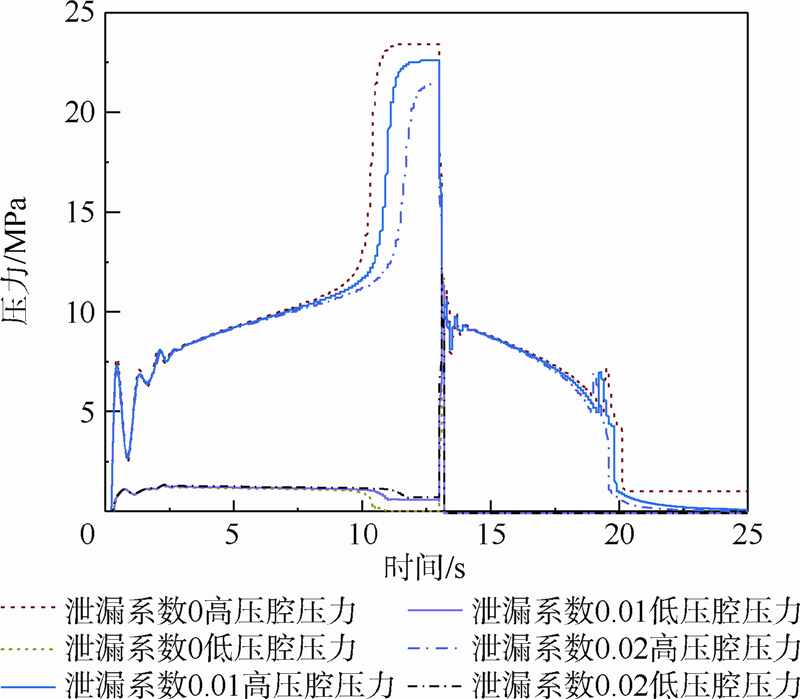

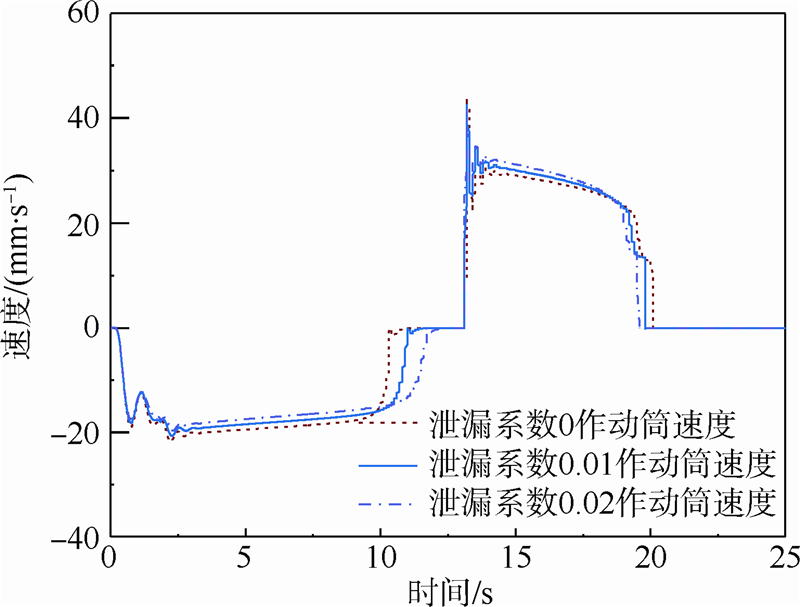

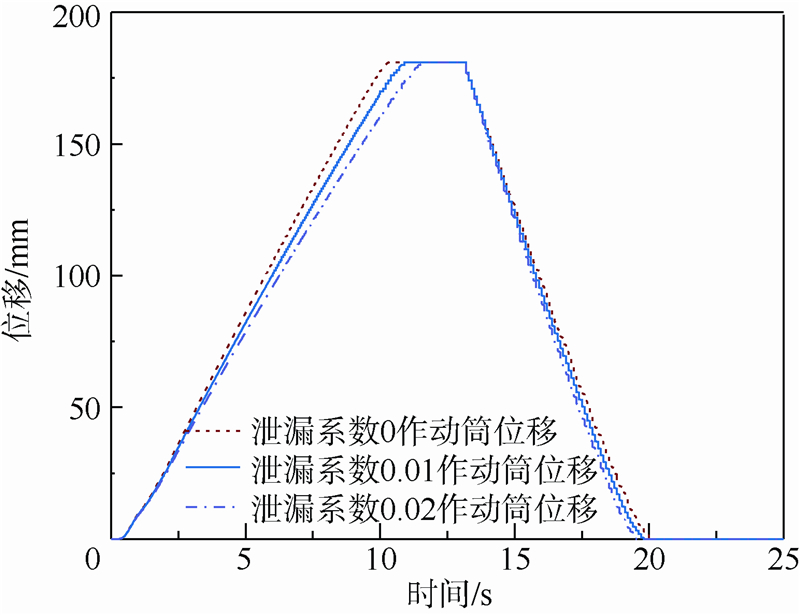

液压缸的密封故障导致油液泄漏是收放系统中最常见的问题.设置3种不同的泄漏系数0,0.01,0.02对起落架收放系统性能进行仿真,结果如图 20~图 22所示.

|

| 图 20 高低腔压力随油液泄漏参数的变化Fig. 20 Actuator pressure varied with leakage parameters |

|

| 图 21 液压缸驱动速度随油液泄漏参数的变化Fig. 21 Actuator velocity varied with leakage parameters |

|

| 图 22 液压缸驱动位移随油液泄漏参数的变化Fig. 22 Actuator displacement varied with leakage parameters |

分析结果可以看出,油液的泄漏对起落架的收起影响较大,但对于放起落架过程影响较小.原因在于收起落架时油液需要全力驱动以克服外载,当油液泄漏变大时,液压缸驱动效率降低,驱动速度变慢,影响起落架收放性能.而放起落架时,外载是驱动力,液压为阻尼力,因而漏油不会对放下起落架产生较大影响.液压系统正常维护时,需要对各个关键密封处进行定时检查,更换损坏的密封元件.

4 结 论

本文建立了起落架收放系统动力学模型,通过试验数据验证了模型的准确性,并基于此模型研究了侧风风速、阻尼孔尺寸、液容、摩擦阻力等关键参数对起落架收放性能的影响.

1) 侧风和摩擦阻力对液压缸驱动压力影响较大,但对收放速度影响较小.

2) 阻尼孔参数对收放性能影响较大,伴随阻尼孔的缩小,压力变化越慢,行程滞后较为明显.

3) 液弹参数不同的变化范围影响不一样,在600~1 700 MPa变化过程中对收放速度影响不大,但在压力突变位置系统振荡比较严重;当液弹降到300 MPa时,可以看出液压缸驱动速度下降较为明显,并伴随剧烈震荡.

4) 油液泄漏参数对收起落架性能影响较大,随着油液泄漏变大,液压缸驱动效率降低,驱动速度变慢.

| [1] | Currey N S. Aircraft landing gear design:principle and practice[M].Reston:American Institute of Aeronautics and Astronautics Inc,1988:62-64. |

| [2] | Veaux J. New design procedures applied to landing gear development[J].Journal of Aircraft,1986,25(10):904-910. |

| [3] | Freund D,McKissack D.Business jet crash landing analysis[C]//42nd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamic,and Materials Conference and Exhibit.Reston:AIAA,2001,2:1472-1482. |

| [4] | 葛漫江. TB20飞机起落架收放液压系统故障分析[J].航空维修与工程,2003(4):58-59. Ge M J.Analyse trouble of TB20 landing gear hydraulic system[J].Aviation Maintenance & Engineering,2003(4):58-59(in Chinese). |

| Cited By in Cnki | |

| [5] | 王旭东. B737-300型飞机主起落架收放系统故障分析[J].中国民航学院学报,2004,22(6):28-29. Wang X D.Fault analysis of the B737-300 main landing gear retraction system[J].Journal of Civil Aviation University of China,2004,22(6):28-29(in Chinese). |

| Cited By in Cnki (4) | |

| [6] | 任可,苟江,任毅.西门诺尔飞机起落架液压收放系统故障分析[J].航空维修与工程,2010(3):40-42. Ren K,Gou J,Ren Y.Hydraulic retraction defaults of Seminole aircraft landing gear system[J].Aviation Maintenance & Engineering,2010(3):40-42(in Chinese). |

| Cited By in Cnki | |

| [7] | 唐有才,刘振岗,王占勇,等.飞机液压系统故障多的原因探讨及对策[J].液压与气动,2009(10):84-87. Tang Y C,Liu Z G,Wang Z Y,et al.The analysis & countermeasure of the reason for military aircraft hydraulic system fault[J].Chinese Hydraulics & Pneumatics.2009(10):84-87(in Chinese). |

| Cited By in Cnki (11) | |

| [8] | 王慧,喻天翔,雷鸣敏,等.运动机构可靠性仿真试验系统体系结构研究[J].机械工程学报,2011,47(22):191-198. Wang H,Yu T X,Lei M M,et al.Research on the architecture of simulative experiment system for mechanism motion reliability analysis[J]. Journal of Mechanical Engineering,2011,47(22):191-198(in Chinese). |

| Cited By in Cnki (4) | |

| [9] | Noel O. Use of ADAMS in dynamic simulation of landing gear retraction and extension[C]//13th European ADAMS Users's Conference.[S.l.]:Messier-Dowty,1998:1-8. |

| Click to display the text | |

| [10] | Zhang H,Ning J,Schmelzer O.Integrated landing gear system retraction/extension analysis using ADAMS[C]//International ADAMS User Conference.[S.l.]:Messier-Dowty Incorporation,1995:1-10. |

| Click to display the text | |

| [11] | 黄方略,李书,王远达.民机起落架三维收放机构的收放机械效率分析[J].振动、测试与诊断,2013,33(1):187-191. Huang F L,Li S,Wang Y D.Efficiency analysis of a civil airplane three-dimensional retraction mechanism[J].Journal of Vibration,Measure & Diagnosis,2013,33(1):187-191(in Chinese). |

| Cited By in Cnki | |

| [12] | 吴亚峰,郭军. 基于AMESim的飞机液压系统仿真技术的应用研究[J].沈阳工业大学学报,2007,29(4):368-371. Wu Y F,Guo J.Research on simulation technique based on AMESim for aircraft hydraulic system[J].Journal of Shenyang University of Technology,2007,29(4):368-371(in Chinese). |

| Cited By in Cnki (33) | |

| [13] | Ji G M,Zhang L,Dong M.Dynamic simulation on retraction/extension system of an aircraft[C]//2nd International Conference of Artificial Intelligence,Management Science and Electronic Commerce.Piscataway,NJ:IEEE Press,2011:3939-3944. |

| [14] | 吉国明,董萌,付珍娟.某型飞机起落架收放机构性能仿真[J].火力与指挥控制,2012,37(3):169-173. Ji G M,Dong M,Fu Z J.Performance simulation of retraction/extension mechanism of a certain aircraft[J].Fire Control & Command Control,2012,37(3):169-173(in Chinese). |

| Cited By in Cnki (4) | |

| [15] | 朱武峰,李旭东,丁文勇,等.飞机起落架收放液压系统仿真分析与维修应用[J].液压与气动,2013(6):87-90. Zhu W F,Li X D.Ding W Y,et al.Simulation and maintenance of aircraft landing gear hydraulic system[J].Chinese Hydraulics & Pneumatics,2013(6):87-90(in Chinese). |

| Cited By in Cnki (1) |