随着飞机设计中对整体结构的采用[1],传统刚性工装很难适应结构件本身的制造差异,会产生不可忽视的有害装配应力,影响装配质量.柔性制造系统基于具体的工艺需求,通过一定的算法获取调控指令,引导控制系统将定位器平稳、精确地重构到指定位置,可适应这种差异性,实现对装配件的合理定位与夹紧[2].

从现有成果来看,国内对于壁板组件[3, 4]、前襟翼小部件[5]装配、总装调姿[6, 7, 8]与对接[9]数字化柔性装配系统的研究较为成熟,柔性化主要体现在两方面:①快速响应产品变化的能力;②夹紧定位结构的应变能力[10].调形重构仅仅发生在工装准备期间或部件调姿阶段,装配工作一旦开展,柔性工装定位器就不再运动,与刚性工装无异,不具备对装配过程中不同装配状态的适应性.

机身装配过程中,对象结构复杂、待装配件成百上千、工艺涉及内容繁多且装配现场环境多变,因此机身数字化柔性工装对装配状态适应性的要求更为突出,国内外对机身类大部件数字化柔性装配方面的研究非常有限.文献[11, 12, 13]研究的部件柔性装配平台可根据实际需求,基于测量系统反馈的柔性模块“六足(Hexapods)”顶板位置数据,通过专用算法获得六足各腿的相对调形量,引导专用接头运动到位,可适应定位件的差异,但没有对装配状态的适应性进行进一步相关研究.国内郭洪杰等[14, 15]针对飞机快速研制期间工装准备的短周期、低成本特征,研发了“桥架式”机身部件柔性工装,具备与型号的“一对多”及与装配状态的“一对多”特性,但却没有对这一特性进行详细研究.

本文从算法编程角度研究了“桥架式”柔性工装对产品、环境、装配状态等的自主适应性能,基于柔性工装运动学模型,分析了面向机身柔性装配的在线编程技术,并通过构建面向在线编程仿真环境增强了编程效率与规范性.以某机型后机身部件装配过程为例,验证了所开发系统的有效性及适应性.

1 柔性工装调形运动原理 1.1 机身数字化柔性工装特点机身属于大部件范畴,对工装的适用性和开敞性要求更为严格.首先,机身装配包含两个基本装配状态:骨架装配状态和壁板装配状态,两个状态对工装有不同的定位及夹紧要求.其次,在工艺与工装设计合理性验证的仿真中,由于机身结构复杂且待装配件众多,几乎不可能将所有标准件及一些细小零件的装配过程进行人机验证,而实际装配过程中又确实存在一些将工装视为刚性工装,从而难以装配的状况,因此柔性工装需要具备随时进行避让性调形运动的功能.最后,整体框与整体壁板的应用使得工装必须具备一定的调节能力,以适应其制造差异.

按设计依据是否独立于产品设计细节,柔性工装分为仅需要基本信息的通用结构和依赖于最终细节的专用结构[16].通用结构即工装设备,装配对象更换后,仅需要改变零组件的空间位置,不必重新设计其几何外形.专用结构与机身产品直接接触,随装配对象不同而具有不同的空间位置和几何外形,需根据具体装配对象进行定制,与设备通过“十字转接”等机构实现快速更换,实现柔性工装的“一架多型”功能.

根据是否参与调形运动,“桥架式”柔性工装设备分为主体支撑与调形构件.主体支撑包括1个静态框架和4根具备导向功能的静横梁,起支撑与导向作用,能保证调形运动的平稳运行.调形构件包括动横梁和定位立柱,按上下两层分布,每层布置5根动横梁,每根动横梁上再布置2~6个定位立柱.在伺服电机驱动下,动横梁沿静横梁运动完成工装定位单元(定位立柱+专用结构组件)的x向调形,定位立柱沿平行与垂直动横梁方向带动定位组件完成y向和z向调形,最终在工装内部形成可任意定位的工作空间.图 1为柔性工装的结构分解图.

|

| 图 1 柔性工装的结构分解图Fig. 1 Structural decomposition diagram of flexible tooling |

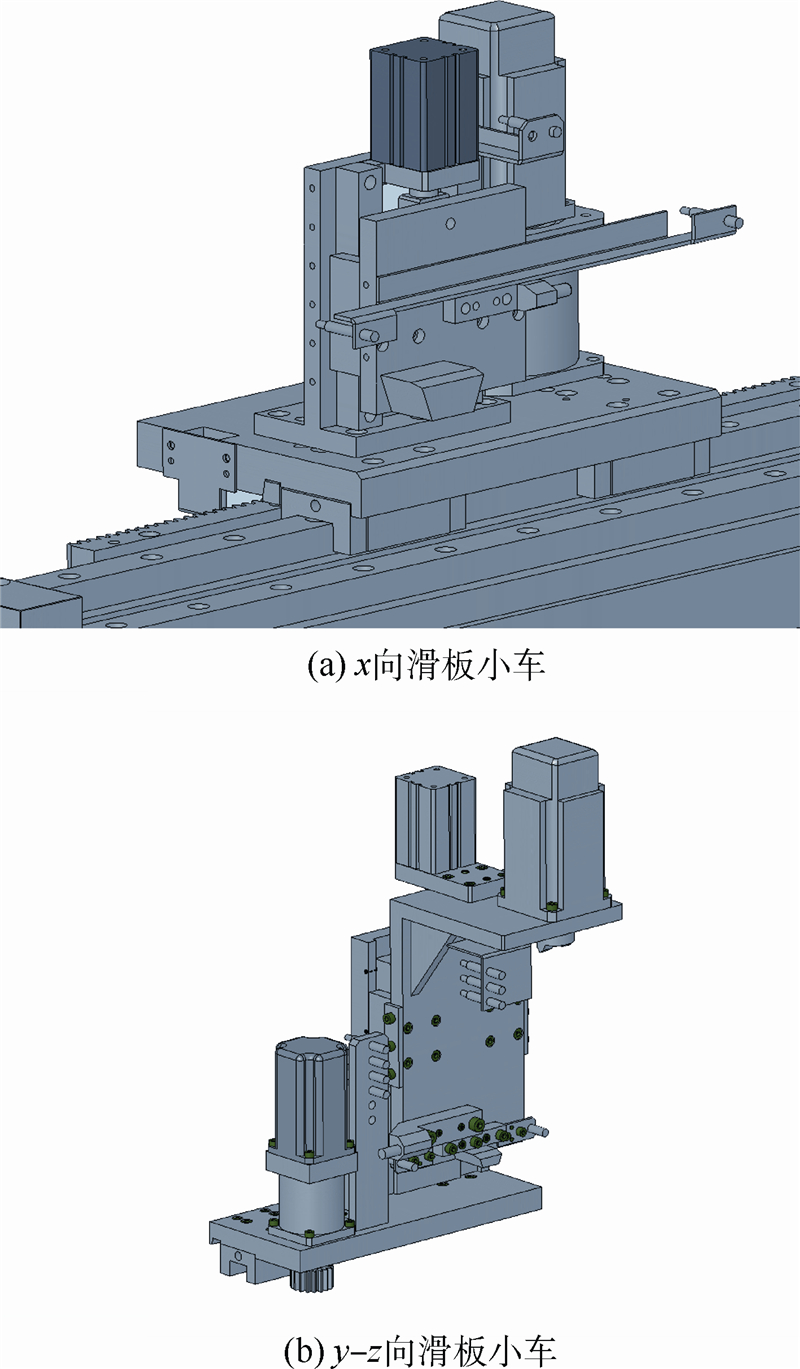

为在降低控制系统故障率及研制成本的同时保证调形效率,柔性工装在每根横梁上分别加装了一种分时复用机构-滑板小车,实现了“串-并”混合模式调形[17].图 2为x向和y-z向滑板小车结构图.通过零位、识别等传感器和气动装置辅助完成滑板小车的回零、对象识别、锁定与解锁等操作,伺服电机带动滑板小车串行驱动组内(同一横梁上)全部控制对象完成调形工作,组与组之间并行开展.

|

| 图 2 x向和y-z向滑板小车结构图Fig. 2 Structural diagrams of x and y-z sliding plate |

x向滑板小车上装配有1台伺服电机,y-z向滑板小车配备有2台伺服电机.柔性工装共有4根静横梁和10根动横梁,共需要24台伺服电机,伺服电机分布如图 3所示.

|

| 图 3 伺服电机分布Fig. 3 Servo motor distribution |

机身作为典型的框架式结构,采用“以骨架为基准”的装配工艺.首先,利用工装上的专用接头定位框,然后以框为基准定位纵梁及隔板等零组件,连接形成机身骨架.接着,以骨架为基准放置蒙皮壁板、压紧并连接,形成完整的机身部件.最后下架,转移至大部件对接平台[18].

传统的机身骨架与蒙皮壁板装配工作分别在骨架装配型架与壁板装配型架上完成,中间需要经历下架及上架这个重新定位的过程,影响装配进度与质量.通过合理设计专用结构,基于定位单元的可调性,“桥架式”柔性工装体系可将骨架装配与蒙皮壁板装配工作集中在一个工装上完成,减少不必要的重复定位操作和工装研制成本,缩短装配周期,提高机身部件的装配质量.

“桥架式”柔性工装体系不仅可以利用工装的可重构调形特征实现基于数字链传递的数字化定位,而且还可通过构建基于在线编程的仿真环境模拟现场环境,根据装配状态与避让需求规划柔性工装的运动控制策略,实现工装与产品装配状态“一对多”的“一架多态”功能.

1.3 基于三维几何的柔性工装运动学建模柔性工装快速精确定位与调形时,目标位置可用定位单元飞机坐标系下的最终三维坐标值表示,工装运动可以看成是电机驱动滑板小车带动调形构件移动至目标位置的过程.运动学模型主要根据运动学方面的知识直接求得电机运动与目标位置之间的关系.逆运动学模型可用定位单元的目标坐标值作为输入来确定电机编号,识别对象、位移等输出.

机型k动横梁l上第m个定位立柱目标坐标值为(klmXg,Yklmg,Zklmg),m=1~6,l=1~10.工装原点在机型k飞机设计坐标系下的坐标值为(Xk,Yk,Zk),则各定位单元工装坐标系下的目标坐标值为

柔性工装零位校准后,各电机零位工装坐标系下坐标值为(Xn,Yn,Zn),n=1~24为电机编号,由图 3中电机的分布情况可直接得出x向调形电机编号为

各组调形对象ID编号独立,因此锁定对象ID编号为

电机位移量:

y向调形电机编号:

锁定对象ID为立柱编号m,电机位移量:

z向调形电机编号:

y向调形完毕,不松开锁定对象,z向调形电机继续调整定位单元z向位移:

2 基于仿真的在线编程算法 2.1 基于仿真的在线编程原理

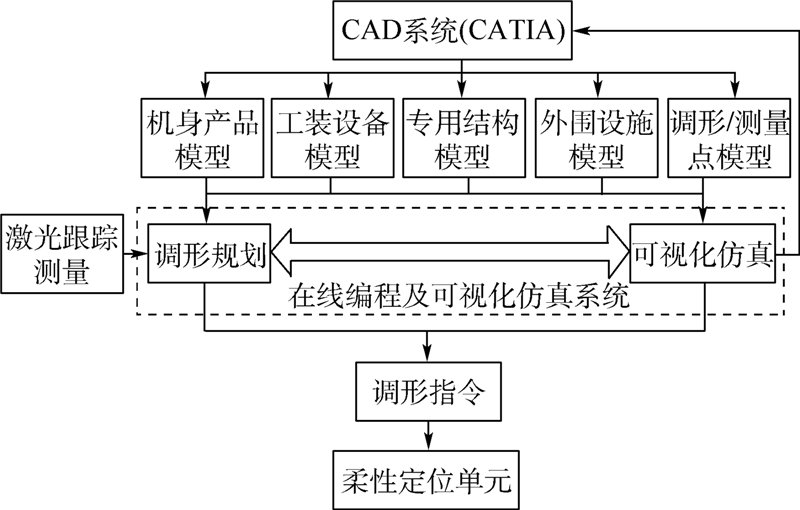

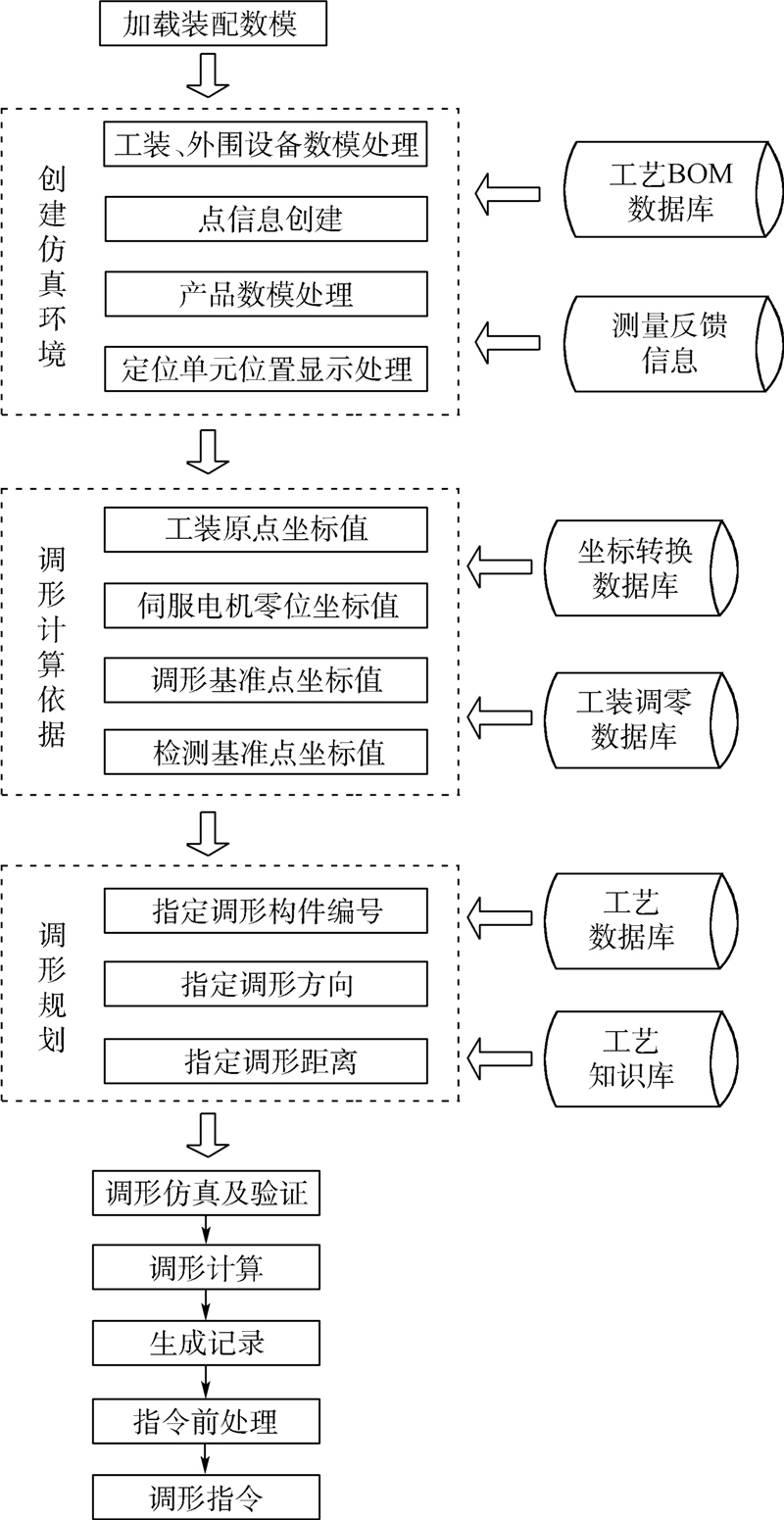

在机身数字化研制过程中,专用运动控制指令在线编程起着重要的桥梁作用.机身装配过程中,需要基于CAD系统(CATIA)中的产品及工装等数模、结合现场情况、根据工艺要求在线规划运动控制策略,为工装运动控制提供必要的数据依据,以保障机身装配工作的顺利进行.图 4为机身部件柔性装配在线编程系统的定位.

|

| 图 4 机身部件柔性装配在线编程系统的定位Fig. 4 Position of online programming system for flexible assembly of fuselage structure |

基于预先设计的数字化实体模型,检索定位单元三维坐标值,按柔性工装逆运动学模型算得电机运动控制指令,驱动滑板小车依次将调形构件移动到装配理论位,然后装配专用结构组件,检测完成机身装配前的工装准备工作.

产品装配期间,为便于零组件的定位、夹紧与装配,保证工装的开敞性,柔性工装需要根据工艺需求与装配状态随时进行调形运动.按激光跟踪测量系统给出的定位单元现场精确位置信息、产品装配进度及工艺要求,在仿真环境中进一步规划新的调形运动,生成相应运动控制指令.基于模型的在线编程包括3个模块:创建仿真环境、调形规划和指令后处理.

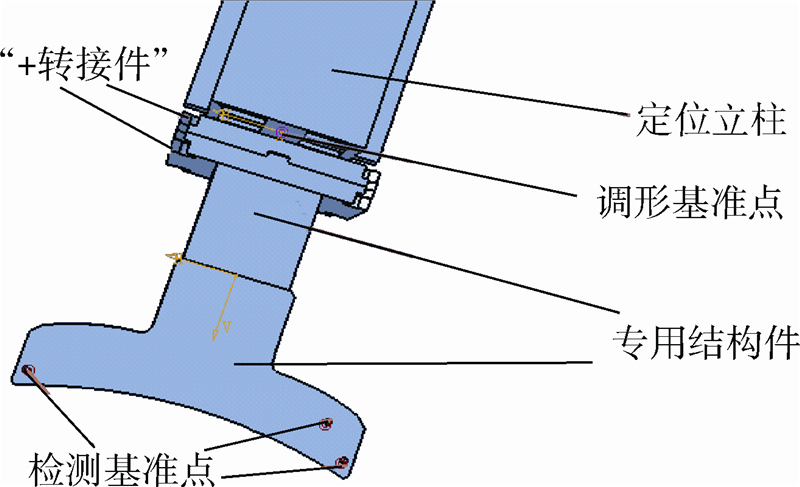

2.2 柔性装配基准点构建为保证数字化柔性工装系统中数据的一致性与运动控制规划计算的方便,在工装上除原点外还设定了调形基准点及检测基准点.图 5为调形基准点与检测基准点分布图.

|

| 图 5 调形基准点与检测基准点分布图Fig. 5 Scattergram of adjustment and measurement datum points |

调形基准点位于各定位立柱的固定位置,标定各定位立柱的坐标信息,并可在工装准备期间用于检测调形构件的到位情况.检测基准点选择与产品直接接触定位件上的关键特征点(按“3-2-1”原则设计的3个保证装配精度的OTP点),与装配产品具体型号相关,用于分析定位单元的现场位置信息,检测到位状况.

2.3 工装运动策略规划工装准备期间,必须首先启动设备归零功能,使各调形构件位于自身零位,然后基于工装的逆运动学模型获取控制策略,启动自动调形模式,令各定位立柱运动至专用结构组件装配所需位置,即产品装配理论位,通过激光跟踪测量系统检测调形基准点的坐标值校准到位精度,最后安装专用结构组件,完成产品装配前的工装准备工作.

产品装配期间,从激光跟踪测量系统反馈飞机设计坐标系下定位单元的现场坐标值到运动控制策略的生成,需要基于坐标系转换原理通过数学计算获取数字化测量结果、定位单元调形基准点坐标值与控制指令之间的相互关系.工装运动策略规划包含以下几步.

1) 创建仿真环境.运动控制策略规划的前提条件是在数字化三维仿真软件平台上创建仿真环境.创建仿真环境分为两步:

首先在三维软件平台上加载柔性工装、外围设施及基于装配进度的机身已装配零组件数模.

其次,基于激光跟踪测量系统给出的检测基准点位置信息,在仿真环境中将柔性工装各定位单元移动至现场位置,模拟现场状态.

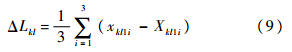

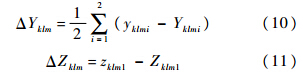

机型k装配数模中动横梁l上第m个定位立柱检测基准点坐标值为(Xklmi,Yklmi,Zklmi),i=1~3,m=1~6,l=1~10.本处及后续出现的不存在点坐标值以(-10 000,-10 000,-10 000)代替,不影响整个计算流程以及结果的获取.

激光跟踪测量系统给出飞机坐标系下检测基准点坐标值(xklmi,yklmi,zklmi).将各定位单元移至现场位置,仿真环境中调形构件动横梁l及其上布置的6个定位单元的x向移动距离为

l上定位单元m的y向与z向移动距离为

机型k飞机设计坐标系下,调形基准点坐标值为(Xklm,Yklm,Zklm).机型不变,调形基准点与检测基准点关系固定:

则x向调形构件l工装坐标系下的坐标值为

y向和z向调形构件动横梁l上的第m个定位立柱工装坐标系下的坐标值为

2) 规划调形运动.根据工艺和现场需求逐步规划调形运动并进行碰撞检测验证,记录调形对象、方向、距离与顺序等信息.

首先,基于模拟现场状态的仿真环境,按照工艺与现场操作要求为指定调形构件设定目标位移值,指定调形对象、方向与距离.例如,设定动横梁l移动量Δxkl,或者动横梁l上第m个定位单元的y向与z向移动量Δyklm和Δzklm,移动量的正负号代表该方向的正负.

其次,在仿真环境中进行运动仿真,校验运动目标设定的合理性,检测调形构件运动过程中潜在的接触、干涉与超量程规划现象.运动仿真过程中,若调形对象与产品、工装其他部位以及外围设备均无干涉,则记录该单步运动规划,否则取消该步运动,即将该步运动复位,重新设定调形目标.

最后,记录检验安全的调形过程.单条记录涉及调形对象、方向与距离,记录之间的先后顺序即为调形顺序.记录为一四维数组,若为x向调形,则第1维为动横梁l工装坐标系下的目标坐标值xgkl=xkl+Δxkl;第2维无意义,以0标记;第3维记录动横梁编号l;第4维以-1标记,为指令后处理过程中判别是否为x向调形的标识.

若为y向或z向调形,则第1维为动横梁l第m个定位单元工装坐标系下的y向目标坐标值yklmg=yklm+Δyklm;第2维为z向目标坐标值zklmg=zklm+Δzklm;第3维为动横梁编号l;第4维为定位单元编号m.

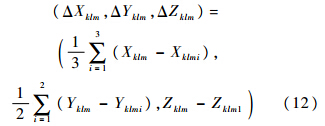

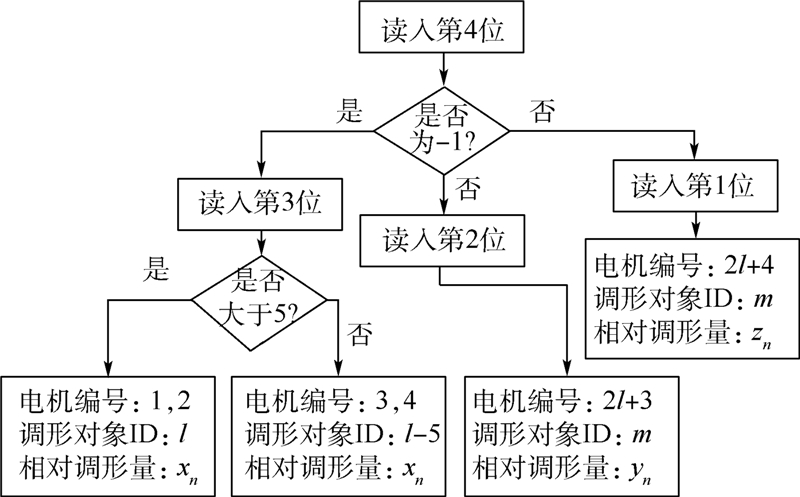

3) 指令后处理.规划记录涉及调形构件运动的先后顺序、对象、方向及运动量,不能直接作为调形驱动器伺服电机的运动控制指令,需将这些记录转换为电机编号、调形对象ID与电机绝对移动量的表示形式才可为柔性工装控制系统所接收,图 6为指令后处理流程图.

|

| 图 6 指令后处理流程图Fig. 6 Flowchart of instruction’s post-processing |

分析基于仿真的柔性工装在线编程过程可以发现,合理、规范地构建仿真环境对程序适应性与效率至关重要.首先,编程系统对机身数字化装配“一架多型”和“一架多态”深度柔性需求的响应均体现在仿真环境构建过程中.其次,调形运动规划过程中除碰撞检测模块,其余均为一般数学计算,而碰撞检测的效率与仿真环境构建的合理性和规范性直接相关.

机身柔性装配的原始三维数模是在线编程系统构建仿真模型的依据和数据获取的主要来源,通常存在大量的冗余数据,包含大量几何与拓扑、材料、工艺、产品管理、功能和技术要求等信息,用其直接创建仿真环境会造成因数据量过大而导致计算机硬件负担过重的现象.因此构建仿真环境时,应抑制装配数模中一些不必要的信息,基于结构功能对模型进行轻量化处理,添加与编程计算相关的关键点信息,并通过装配PBOM信息控制产品装配状态.

3.1 基于结构功能性的模型轻量化模型轻量化处理时,首先按结构在柔性工装调形运动过程中充当的功能角色对装配数模进行功能模块划分,然后抑制各个模块内部结构,对数模做仅保留外部轮廓和装配位置信息的处理,完成模型轻量化过程.

针对后机身装配数模,可分为柔性工装设备、专用结构组件、产品与外围设施4大类.其中,按运动自由度,设备数模分为主体支撑、10根x向动横梁、60个y向滑板与60根z向定位立柱.每根定位立柱配备1个专用结构组件,可从装配数模中分离出60个专用结构组件.产品数模按照当前装配进度保留已装配部分,舍去未装配部分.外围设施单独作为一部分.在CATIA软件平台中,分别将这193个模块组件的内部零件进行合并,作为1个零件操作(对于不存在的滑板、定位立柱和专用结构组件,可创建一个空PART文件),然后依次加载到仿真环境中,完成基于结构功能性的轻量化模型构建.

3.2 基于轻量化模型的关键点创建编程算法中离不开关键点信息的检索与提取,而数模经过轻量化处理后,点坐标信息都被抑制了,因此需要根据需求重新创建.关键点包括工装原点、调形基准点与检测基准点3类:

1) 工装原点位于工装静横梁上,位置固定,可直接创建于主体支撑组件轻量化数模中.根据设计给出的工装原点在飞机坐标系下的坐标值计算转换矩阵,移动工装数模,使工装设备轻量化数模位于飞机设计坐标系中.

2) 调形基准点位于每根定位立柱的固定位置,可通过程序自动创建于z向定位立柱零件体上.此外,为响应柔性工装“一架多型”功能(即创建仿真环境时,当机型发生更换,已经过轻量化处理的柔性工装设备数模不需要重新加载,仅重新加载与机型对应的专用结构组件轻量化数模),需要在每根定位立柱对应的专用结构组件数模与调形基准点在空间上重合的点位处同时创建一个辅助调形基准点.当机型更换时,加载专用结构组件轻量化数模,检索辅助调形基准点坐标值作为定位立柱目标位置,基于工装的逆运动学模型获取控制策略,然后驱动柔性工装设备的各调形构件轻量化数模运动,使调形基准点所在端面与辅助调形基准点所在端面重合,完成仿真环境中柔性工装数模的创建.

3) 创建检测基准点时,需在装配数模上获取其坐标值,然后创建于专用结构组件轻量化数模零件体中.获取的数据为检测基准点飞机坐标系下坐标值,工装专用结构组件数模也是基于飞机坐标系而设计的,且在轻量化过程中保留了装配位置信息,即坐标系信息没有发生变化,可直接应用获取的坐标值数据创建检测基准点.调形运动仿真过程中,点与定位单元作为一体变换位置.

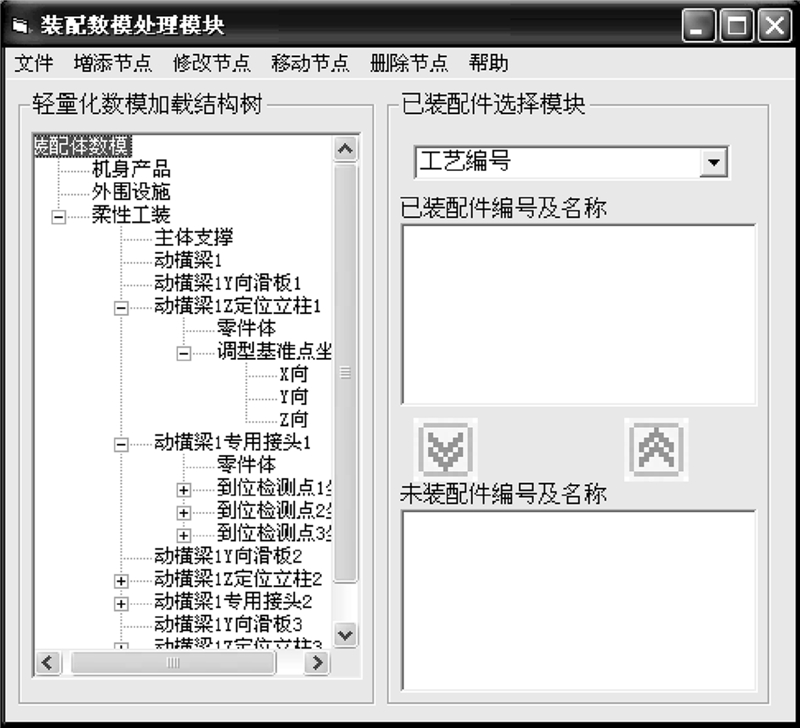

3.3 装配工艺信息模型构建在创建轻量化模型的过程中,需要根据装配进度将产品分为已装配部分和未装配部分,可利用装配PBOM信息根据现场装配进度所属工艺编号自动划分产品已装配部分和未装配部分,简化产品轻量化操作.图 7为装配数模处理模块,左侧为装配数模处理模块的轻量化数模加载结构树,右侧为已装配件选择模块.

|

| 图 7 装配数模处理模块Fig. 7 Processing module of assembly model |

结构功能结合工艺驱动的仿真环境创建方法最显著的特点是增加了编程系统的可修改性.专用装配数模处理模块增强了仿真环境构建的规范性和效率.当条件发生改变时,不需要重新加载全部信息,针对具体情况修改部分内容即可.例如,当机型发生改变时,仅需要重新加载专用结构、外围设施、辅助调形基准点、检测基准点和PBOM信息;而现场装配进度不同,则根据所选工艺编号加载相应状态的飞机产品信息.

4 应用案例 4.1 系统运行在线编程系统是机身数字化柔性装配平台不可或缺的一部分,通过规范数据传输格式实现了与柔性装配系统其他软硬件之间的无障碍通讯,在线编程系统流程图如图 8所示.

|

| 图 8 在线编程系统流程图Fig. 8 Flowchart of online programming system |

将待装配的后机身装配数模读入系统后,按要求处理数模,构建仿真环境.首先,参照轻量化数模加载结构树,将处理过的各种数模及点信息依次加入仿真环境中,程序依次检索并提取工装原点、辅助调形基准点与调形基准点在飞机坐标系下的坐标值,经过计算将工装设备各调形构件移动至与专用结构组件完全匹配.在专用结构组件上创建检测基准点时,逐个选取并查询其坐标值后手动创建的方法比较耗时,且容易出错,可采用程序自动检索并创建的方法.接着,选择装配工艺编号,将产品数模的已装配部分分离出来,通过程序自动进行轻量化处理,然后加载到仿真环境中.最后,依据激光测量系统反馈的现场定位单元位置信息,在仿真环境中重新显示工装定位单元的位置,完成仿真环境的构建.

为了在调形规划过程中同步完成调形计算,需要加载工装坐标系下各伺服电机零位坐标等辅助信息,提取各定位单元调形基准点和检测基准点在飞机坐标系下的坐标值等.

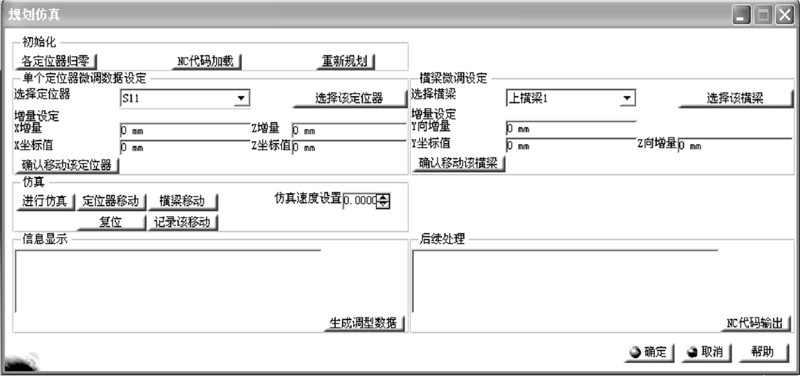

基于模拟现场的仿真环境,逐步规划调形构件编号、调形方向及距离,通过仿真验证、调形计算、记录生成以及指令后处理过程,最终生成柔性工装控制系统可接受的运动控制指令,调形指令生成对话框如图 9所示.

|

| 图 9 调形指令生成对话框Fig. 9 Dialog box of adjustment instruction generation |

选择某型号飞机后机身装配过程对在线编程系统进行验证,工装调形实例验证如图 10所示,实例证明系统可精准、高效地生成规范的柔性工装运动控制指令,与装配平台其他系统间实现数据的可靠交互.

|

| 图 10 工装调形实例验证Fig. 10 Adjustment instance validation of tooling |

相比CATIA自有编程模块和人工编程,在线编程系统可大幅度提高编程效率、提升系统对环境改变的自主适应能力、规范创建的仿真环境及运动指令的格式并增强指令生成的可靠性.装配数模处理模块可简化仿真环境创建过程、规范创建结果、快速响应机型与装配现场状况的改变、辅助“桥架式”柔性工装自主适应“一架多型”和“一架多态”机身数字化装配的深度柔性要求并减少工装准备周期.调形指令生成对话框可降低调形规划中的误操作并增加生成指令的规范性与可靠性.表 1为在线编程系统效率对比.

| 参数 | 在线编程系统 | CATIA自有模块 | 人工编程 |

| 可靠性 | 高 | 中等 | 低 |

| 对编程者的要求 | 基本知识 | 一定的编程能力 | 编程能力 |

| 编程时间/h | 1~2 | 12 | 24~36 |

| 模型变化所需修改时间/h | 1~1.5 | 10 | 24~36 |

| 状态变化所需修改时间/h | 0.5 | 4~6 | 6~8 |

1) 基于三维几何的柔性工装运动学建模,通过设定相应的定位单元目标参数及利用数值方法计算电机位移参数对工装的适应性进行预判,提高了工装运动控制的安全性.另外,在产品装配期间的工装运动控制策略规划过程中,利用此模型以数值方法实现了对运动目标设定合理性的评价和不考虑动力学效应的仿真运动.

2) 在分析基于仿真模型在线编程技术的基础上,研究了结构功能性结合工艺驱动构建仿真环境的方法,不仅为工装调形运动提供了必要的数据依据,而且大大提升了编程的可靠性、自主适应性、规范性和效率.

3) 成功进行了工程应用验证,证明了在线编程系统可精准、高效地生成柔性工装调形运动控制指令,数据可在平台的各系统间顺畅传递,能够从算法编程角度很好地响应柔性工装“一架多型”和“一架多态”的深度柔性需求,最大幅度地减少工装准备周期,具有良好的可维护性.

| [1] | 陈建平. 数字化柔性装配的飞机结构设计[J].科技创新与应用,2013(23):12. Chen J P.Aircraft structural design for digital flexible assembly[J].Technology Innovation and Application,2013(23):12(in Chinese). |

| Cited By in Cnki (52) | |

| [2] | Jonsson M, Ossbahr G.Aspects of reconfigurable and flexible fixtures[J].Production Engineering,2010,4(4):333-339. |

| Click to display the text | |

| [3] | Bi Y B, Yan W M,Ke Y L.Numerical study on predicting and correcting assembly deformation of a large fuselage panel during digital assembly[J].Assembly Automation,2014,34(2):204-216. |

| Click to display the text | |

| [4] | 王亮,李东升, 罗红宇,等.飞机装配数控柔性多点工装技术及应用[J].北京航空航天大学学报,2010,36(5):540-544. Wang L,Li D S,Luo H Y,et al.Numerical control reconfigurable compliant tooling technology and application in aircraft assembly[J].Journal of Beijing University of Aeronautics and Astronautics,2010,36(5):540-544(in Chinese). |

| Cited By in Cnki (690) | |

| [5] | 郭飞燕,王仲奇, 康永刚,等.基于坐标孔的数字化柔性工装定位技术[J].计算机集成制造技术,2013,19(4):720-726. Guo F Y,Wang Z Q,Kang Y G,et al.Locating technology in digital flexible tooling based on coordinate holes[J].Computer Integrated Manufacturing Systems,2013,19(4):720-726(in Chinese). |

| Cited By in Cnki (279) | |

| [6] | 郭志敏,蒋君侠, 柯映林.基于POGO柱三点支撑的飞机大部件调姿方法[J].航空学报,2009,30(7):1319-1324. Guo Z M,Jiang J X,Ke Y L.Posture alignment for large aircraft parts based on three POGO sticks distributed support[J].Acta Aeronautica et Astronautica Sinica,2009,30(7):1319-1324(in Chinese). |

| Cited By in Cnki (695) | |

| [7] | Zhang B, Yao B G,Ke Y L.A novel posture alignment system for aircraft wing assembly[J].Journal of Zhejiang University:Science A,2009,10(11):1624-1630. |

| Click to display the text | |

| [8] | Zhu Y G, Huang X,Fang W.Trajectory planning algorithm based on quaternion for 6-DOF aircraft wing automatic position and pose adjustment method[J].Chinese Journal of Aeronautics,2010,23(6):707-714. |

| Click to display the text | |

| [9] | 邱宝贵,蒋君侠, 毕运波,等.大型飞机机身调姿与对接试验系统[J].航空学报,2011,32(5):908-919. Qiu B G,Jiang J X,Bi Y B,et al.Posture alignment and joining test system for large aircraft fuselages[J].Acta Aeronautica et Astronautica Sinica,2011,32(5):908-919(in Chinese). |

| Cited By in Cnki (720) | |

| [10] | 王建华,欧阳佳, 陈文亮.飞机柔性装配工装关键技术及发展趋势[J].航空制造技术,2013(17):49-52. Wang J H,Ouyang J,Chen W L.Key technology and development of flexible assembly tool for aircraft[J].Aeronautical Manufacturing Technology,2013(17):49-52(in Chinese). |

| Cited By in Cnki (208) | |

| [11] | Kihlman H, Engström M.Flexible fixtures with low cost and short lead-time,2007-01-3797[R].Warrendale:SAE,2007. |

| Click to display the text | |

| [12] | Millar A, Kihlman H.Reconfigurable flexible tooling for aerospace wing assembly,2009-01-3243[R].Warrendale:SAE, 2009. |

| Click to display the text | |

| [13] | Kihlman H, Engstrom M.Flexapods-flexible tooling at SAAB for building the NEURON aircraft,2010-01-1871[R].Warrendale:SAE,2010. |

| Click to display the text | |

| [14] | 郭洪杰,康晓峰, 王亮,等.飞机部件装配数字化柔性工装技术研究[J].航空制造技术,2011(22):94-97. Guo H J,Kang X F,Wang L,et al.Research on flexible tooling technology for digital assembly of aircraft fuselage[J].Aeronautical Manufacturing Technology,2011(22):94-97(in Chinese). |

| Cited By in Cnki (483) | |

| [15] | 袁立,郭洪杰. 一代飞机一代技术[J].航空制造技术,2012(23-24):38-41. Yuan L,Guo H J.New generation aircraft with new generation technology[J].Aeronautical Manufacturing Technology,2012(23-24):38-41(in Chinese). |

| Cited By in Cnki (83) | |

| [16] | Li Y G,Jian J B, Yan R J,et al.Aircraft tooling collaborative design based on multi-agent and PDM[J].Concurrent Engineering:Research and Applications,2009,17(2):139-146. |

| Click to display the text | |

| [17] | 王亮,李东升. 飞机数字化装配柔性工装的低成本化[J].南京航空航天大学学报,2012,44(增刊1):27-31. Wang L,Li D S.Low cost of flexible tooling technology for aircraft digital assembly[J].Journal of Nanjing University of Aeronautics & Astronautics,2012,44(Supple.1):27-31(in Chinese). |

| Cited By in Cnki (173) | |

| [18] | 王海宇. 飞机装配工艺学[M].西安:西北工业大学出版社,2012:7-31. Wang H Y.Aircraft assembly technology[M].Xi'an:Northwestern Polytechnical University Press,2012:7-31(in Chinese). |