2. 西北工业大学 机电学院, 西安 710072

2. School of Mechatronics, Northwestern Polytechnical University, Xi'an 710072, China

刀具是制造企业生产中的核心资源,对刀具的追踪管理是企业信息化管理的重要环节.为了实现刀具信息能自动准确进行采集,提高刀具管理效率,越来越多企业开始采用激光标刻的编码对刀具进行管理[1, 2].具体做法是,使用激光标刻机对每把刀具的端面和柱面分别标刻包含该刀具身份信息的二维码和明码,通过识读设备自动获取刀具二维码信息,并以明码信息辅助进而形成双保险,实现对刀具的全生命周期追踪管理[3, 4].

然而传统激光标刻方式存在诸多缺陷.其过多的人为操作过程极大影响了刀具标刻效率,尤其在对焦阶段,工人必须不断调整刀具位置来进行打标试验以选择标刻时产生火花最大时的刀具位置作为刀具标刻面对焦位置,该过程需花费大量时间.同时,由于是否对焦全凭人眼判断,对焦的不准确带来了标刻质量不稳定的问题.此外,操作工人的身体特别是眼睛不可避免地受到了激光辐射伤害.

近年来,国内外学者在激光标刻机控制系统改进和标刻参数优化方面有很多研究成果[5, 6, 7, 8, 9, 10, 11, 12, 13].其中,秦应雄等[5]和杨泽光[6]通过优化控制算法对激光标刻机的控制系统进行了改进,提高了激光标刻机的标刻效率.邱化冬等[11]、郭永强等[12]和Shidida等[13]通过试验研究的方法得到了一些材料激光标刻时的优化标刻参量.这些研究对提高激光标刻机的标刻效率及标刻质量有一定帮助,但是它们都未考虑人为操作对标刻过程产生的负面影响,工人身体受到的激光辐射伤害也一直被忽视.

为克服人为操作对标刻过程的负面作用,保护工人身体,有研究者开发出了一种激光飞动标刻系统并开展了相关研究[14, 15].激光飞动标刻与激光静止标刻不同之处是工作台由原来的固定工作台变成了循环运动的传送带,多了一个用于检测工件运动的光电探测器.当工件随着传送带传送到激光头下方时,探测器能够检测到工件并发送信号指示激光器进行标刻.激光飞动标刻可实现对批量工件的自动标刻,效率较高,但是它无法自适应对焦,所以每次只能对同一型号的批量工件进行标刻.此外,它只能对工件的一个工位进行标刻.对需要进行刀具管理的企业而言,它们要标刻的刀具往往具有不同规格,且需要在刀具2个工位上进行标刻,所以激光飞动标刻还不能解决目前企业在刀具标刻中存在的问题.

针对以上情况,本文提出了一种刀具编码的激光自适应标刻技术,以实现对批量不同规格刀具2个工位编码的高效、高质量、无人化标刻. 1 基本装置及工作原理

为了提高标刻效率并实现无人化,首先确定使用机械手代替人手功能.机械手可以夹持刀具到指定位置进行标刻,通过其手爪的转动,还能实现刀具端面和柱面2个标刻面的快速切换,所以机械手可以看作是一个智能夹具.相对于传统标刻方式的两次装刀,机械手只需要一次装刀即可.而对于对焦过程,考虑选用限位装置来辅助实现刀具标刻面的快速精确对焦.

企业中需要标刻的刀具往往是批量的,标刻时必须逐把标刻,如果刀具被摆放在不同位置等待机械手抓取,复杂性将很高.因此,可将待标刻刀具依次运送到同一位置等待抓取.

最终,综合使用输送机、V型块、光电开关、机械手和收刀箱等装置(装置示意图见图 1)来实现对刀具的自动传送、自动抓取、自动标刻和自动收集这一整套过程.

|

| 图 1 装置示意图 Fig. 1 Schematic of device |

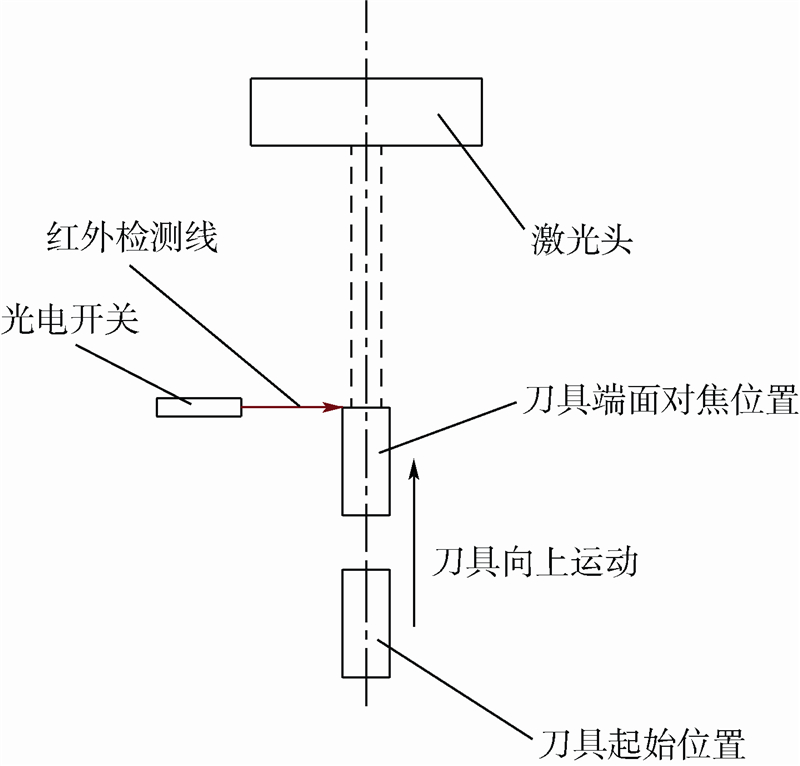

整个系统的工作原理如下:首先由输送机向V型块传送刀具,当刀具传送至V型块上后,触发图 1中靠下的光电开关发出信号,令输送机停止运动,同时指示空载的机械手进行取刀.机械手取走刀具后,会再次触发该光电开关发出信号使输送机运动,将下一把刀具传送至V型块上.取走刀具的机械手将运动到激光头正下方,接着向上运动直至触发图 1中靠上的辅助对焦的光电开关.该光电开关发出信号指示机械手停止运动,同时激光器开启标刻,标刻结束后激光器发出标刻结束信号令机械手夹持刀具转动到另一个工位,随后机械手再次向上运动触发光电开关,和之前一样,机械手停止运动,激光器再次进行标刻.第2次标刻结束后,标刻结束信号指示机械手开始下一步运动,即移动到收刀箱上方,并松开手爪将刀具放入收刀箱中,之后机械手沿固定路径返回初始位置.此时,由于下一把刀具已装载,而机械手属于空载,光电开关的取刀信号将使机械手又重复取刀等一系列过程,直至将所有刀具标刻完为止. 2 关键技术

激光自适应标刻技术针对的刀具是制造企业中最常见的刀具,这类刀具的规格如下:直径6~25 mm,长度50~250 mm,质量17~1 400 g.

激光自适应标刻技术由多项子技术组成,其中自适应送刀技术、刀具端面快速定位技术和刀具标刻面快速精确对焦技术最为关键. 2.1 自适应送刀技术

自适应送刀技术是指将刀具逐把自动传送到指定位置以等待机械手抓取的技术.

考虑到刀具需在指定位置处放置平稳且便于抓取,选取了V型块作为装载装置,并在其一侧设计了方形槽,使机械手能方便地伸入槽中抓取刀具.根据刀具的大小规格,设计了V型块的尺寸,如图 2所示.所设计的V型块一方面保证了不同直径、不同长度的刀具均能平稳装载,另一方面确保了机械手具有足够的取刀空间.

|

| 图 2 V型块尺寸 Fig. 2 Dimension of V-block |

为了让刀具能自动装载到V型块上,需选用一定的传送装置.往传送装置上放置刀具时,单次可放置量越大,需要工人往其上放置刀具的次数就越少,整个系统效果就越好.同时,刀具传送到V型块上的过程需足够平稳.基于以上考虑,采用了输送机作为传送装置,并对其上的传送带设计了挡板结构以分离开各刀具.刀具传送原理如图 3所示,随着传送带的运动,刀具将顺着传送带上的挡板平稳地滚落到V型块上.

|

| 图 3 刀具传送原理 Fig. 3 Principle of tool delivery |

根据刀具的规格,完成了对输送机机架、传送带和传动滚筒的尺寸设计,以及输送机驱动电机的选型.在完成装置机械部分的设计后,需要使装置满足一定控制功能.

由于每次标刻都是针对一把刀具,输送机向V型块传送刀具时必须是单把传送.这就要求输送机具有一定自适应性,即当V型块上有刀具时,输送机停止,而V型块上没有刀具时,输送机运动.根据以上分析,V型块上有无刀具这一信息必须进行检测并反馈给输送机.同时,该信息还需反馈给机械手,以指示其是否可以进行取刀.

对固定位置处物体进行检测常用的方法有接触式行程开关检测法和光电开关检测法[16].相比之下,光电开关检测是无接触检测,不会影响机械手取刀,故选用了光电开关检测法.光电开关能根据其发射头前方有无物体,输出高、低2种不同电平信号.根据该特点,安装时将光电开关发射头正对方形槽中刀具位置放置(如图 1所示),以实现刀具检测.

光电开关产生输出信号后,需要控制器接收并由它根据信号对输送机和机械手进行控制.该控制需求简单,本文选用了单片机作为控制器.

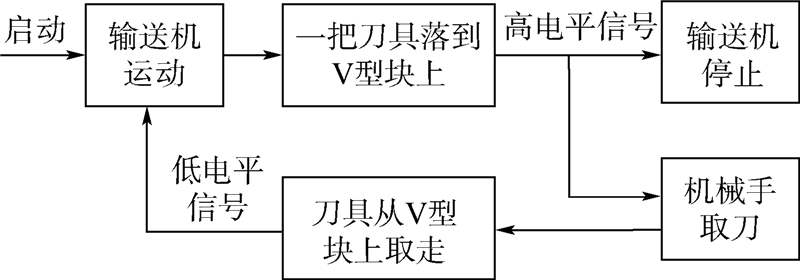

自适应送刀工作流程如图 4所示.

|

| 图 4 自适应送刀工作流程 Fig. 4 Workflow of self-adaptive tool delivery |

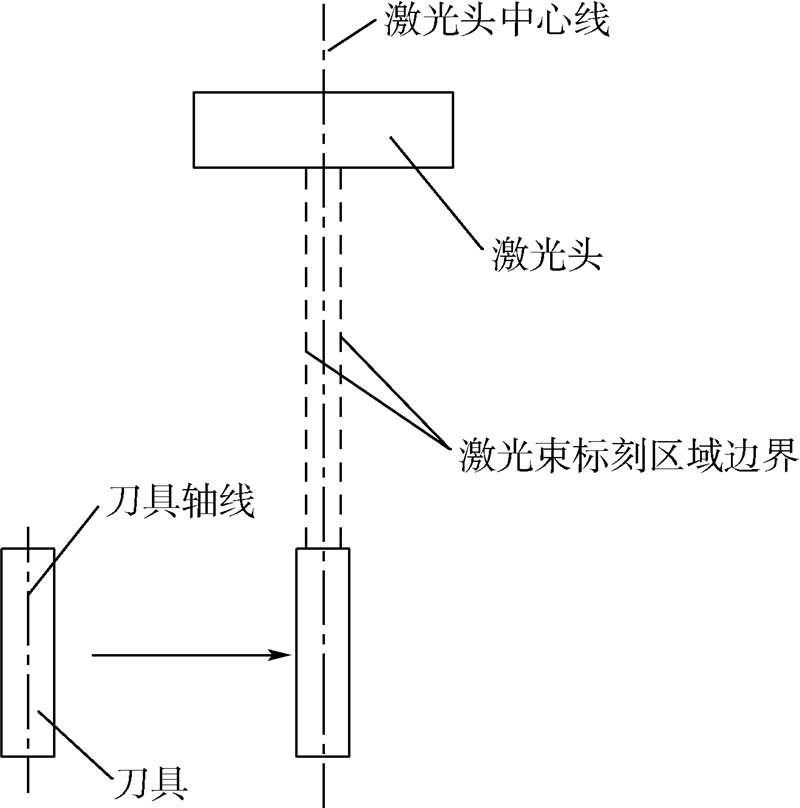

由于激光标刻机的激光头标刻区域固定,所以机械手在V型块上取走刀具后,必须首先保证刀具标刻面能快速定位到激光头的标刻区域.相对柱面而言,刀具端面面积更小,实现其快速定位尤为关键.

考虑到激光头标刻区域的中心始终处在激光头的中心线上.刀具端面快速定位原理如图 5所示,所以只要使不同大小刀具的轴线都能快速定位到与激光头中心线共线的位置,就保证了刀具端面快速定位到激光头标刻范围内.

|

| 图 5 刀具端面快速定位原理 Fig. 5 Principle of tool end quick positioning |

根据以上分析,只要保证机械手夹持不同刀具时刀具的轴线位置相对机械手保持固定,机械手便可以通过点到点的运动沿统一的路径将不同刀具快速移动到刀具轴线与激光头中心线共线位置.刀具被抓取后,其轴线与机械手的相对位置是由机械手的手爪结构决定的.传统的机械手爪结构如图 6(a)所示,手爪的张合是靠左右两爪分别绕固定点A和A′的转动实现,分析可知这类手爪夹持不同大小刀具时刀具轴心O点位置是在直线PQ上浮动的,对机械手而言并不是固定位置[17].为使不同刀具轴心O点相对机械手固定,必须将O点约束在直线PQ上某一固定点处.

|

| 图 6 机械手爪对刀具轴心的定位原理 Fig. 6 Positioning principle of tool axis using mechanical gripper |

为此,设计了图 6(b)所示机构形式的手爪.其中,手爪的左右两爪均关于直线BB′上下对称,手爪的张合靠左右两爪做相离或相向直线运动实现.只要保证两爪运动时速率相等,不同刀具的轴心O点都将处在直线BB′与PQ的交点上,而该点相对机械手固定.

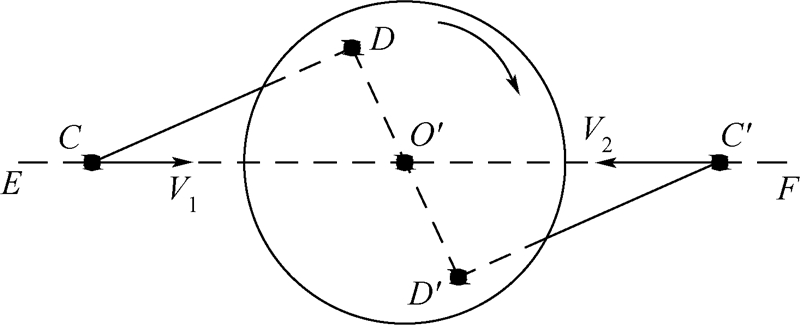

为实现左右两爪以相同速率相向相离运动,采用了一种对称的曲柄滑块机构,图 7所示为机械手爪运动机构.图 7中的圆代表圆轮,线段CD和C′D′分别代表长度相等的左右连杆,两连杆分别通过D点和D′点与圆轮相连.设计时,使C点、C′点与圆轮圆心O′点处于同一直线EF上.此外,使线段DD′的中点与O′点重合.这样,只要约束C点、C′点只能在直线EF上运动,随着圆轮的转动,由于两连杆的对称关系,C点和C′点将以相等的速率相向或相离运动,图中V1和V2分别为C点和C′点的速度.

|

| 图 7 机械手爪运动机构 Fig. 7 Motion structure of gripper |

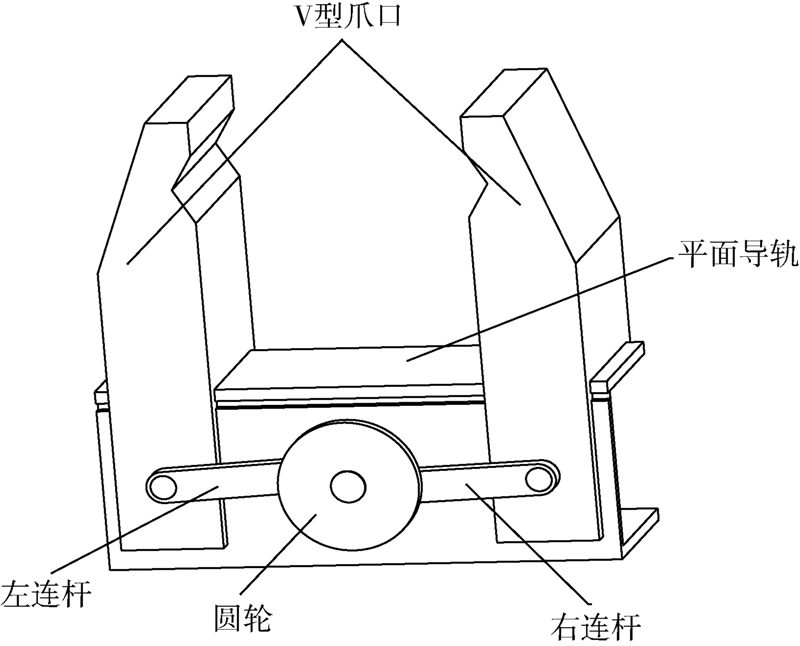

根据以上考虑,设计了如图 8所示的机械手爪结构,它由左右V型爪口、左右连杆、圆轮和平面导轨组成.其中,平面导轨起着对连杆端点C点、C′点的约束作用.

|

| 图 8 机械手爪结构 Fig. 8 Structure of mechanical gripper |

刀具标刻面在快速定位到标刻区域后,需在竖直方向向上移动去寻找对焦位置.而标刻面的快速精确对焦一直是激光标刻技术中的难点问题.采用机械手夹持刀具进行标刻的方式,在标刻前,利用机械手可使刀具在竖直方向上快速移动去寻找刀具标刻面的对焦位置,这种方式比传统的工人通过摇动工作台控制刀具升降去寻找对焦点的方式要高效得多.在刀具的这种快速移动中,使其能快速准确地找到对焦位置非常关键.

考虑到激光头的位置固定不变,距离激光头一倍焦距的对焦平面也是不变的.根据这个特点,只需在对焦平面的高度方向上设置限位装置,保证刀具标刻面触发限位装置后能立即停止,就能实现其快速精确对焦.

常见的限位装置包括限位开关和机械挡块.限位开关分为接触式和非接触式两种,接触式限位开关与机械挡块一样,需与物体接触才能对物体限位,非接触式限位开关则是利用各种不同效应达到非接触式信号,触发控制物体限位.采用接触式限位方式的限位精度很高,但必须占用刀具标刻面的一定区域与限位装置进行接触.对刀具端面而言,由于其本身面积较小,若使用接触式的限位方式,很可能导致其标刻区域的面积不足.为此,在保证限位精度的前提下,优先选用非接触式限位方式对刀具进行限位.

激光标刻所要求的对焦精度一般要达到0.5 mm.在非接触式限位开关中,光电开关精度高且响应速度快、抗干扰能力强,理论上和机械手配合后能够保证刀具标刻面的对焦精度,最后选用了光电开关作为限位装置.按照要求,光电开关被安装在距激光头一倍焦距的位置(见图 1).

光电开关被触发产生输出信号后,选用单片机对光电开关信号进行接收,当检测到信号变化时,单片机便控制机械手停止运动,这样刀具标刻面便停止在距激光头一倍焦距的位置,从而实现对焦.图 9所示为刀具端面的对焦原理.同理,刀具柱面也采用该方式实现对焦.

|

| 图 9 刀具端面的对焦原理 Fig. 9 Principle of tool end focusing |

依照设计方案制作了如图 1所示的样机,以对激光自适应标刻方式的效果进行试验测试.

随机选取直径分别为7,10,12,8,14 mm的5把刀具作为一批,共6批同样的刀具进行了测试.测试时,使用传统标刻方式和自适应标刻方式分别对其中一批刀具按 7,

7,  10,

10,  12,

12,  8,

8,  14 mm的顺序进行标刻,并对整个标刻过程花费的时间进行计时.为了减小随机误差,试验重复进行了3组.测试结果首先表明,自适应标刻方式稳定可靠,实现了无人化智能标刻的目标.同时,2种标刻方式所使用的时间被记录在表 1中.

14 mm的顺序进行标刻,并对整个标刻过程花费的时间进行计时.为了减小随机误差,试验重复进行了3组.测试结果首先表明,自适应标刻方式稳定可靠,实现了无人化智能标刻的目标.同时,2种标刻方式所使用的时间被记录在表 1中.

| s | ||||

| 标刻方式 | 第1组 | 第2组 | 第3组 | 平均值 |

| 传统方式 | 1 046 | 934 | 963 | 981 |

| 自适应方式 | 176 | 178 | 171 | 175 |

对比可知,自适应标刻方式在整个标刻过程中花费的时间只相当于传统标刻方式所花费时间的18%左右,标刻效率比传统标刻方式的效率提升了4倍多,实现了高效标刻.

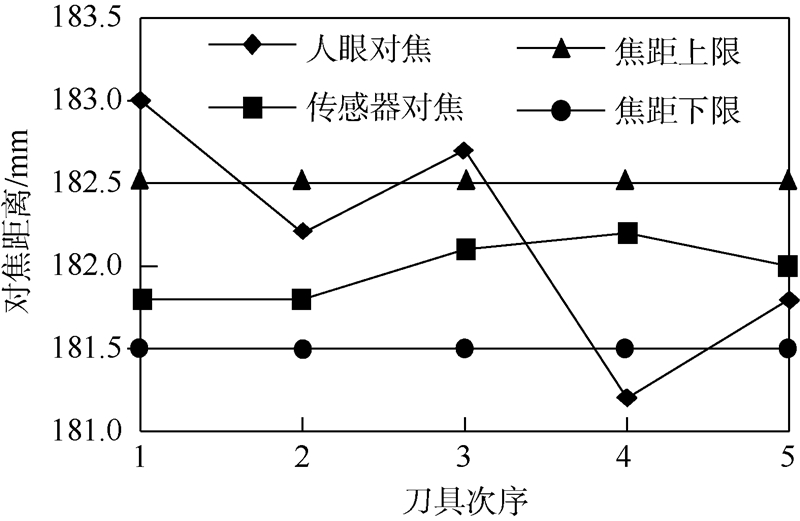

此外,由于对焦的精度直接影响着标刻编码的质量,试验时还对2种方式下的对焦精度进行了测量和对比.通过对1组试验中2种方式下各自对5把刀具对焦时的焦距进行测量,得到了如图 10所示的对焦测试结果.由于激光标刻机焦距为182.0 mm,而理论上,对焦精度须保证在±0.5 mm以内,所以图中绘制的焦距上限和焦距下限分别为182.5 mm和181.5 mm.

|

| 图 10 对焦测试结果 Fig. 10 Results of focusing test |

分析可知,传统的人眼对焦方式稳定性差,且产生的误差较大,在随机选取的5次测试中就有3次没有达到理论对焦精度.而自适应标刻方式的5次对焦稳定性良好,均能满足精度要求,这从一方面反映出自适应标刻方式标刻编码的质量会比传统标刻方式标刻编码的质量要好.

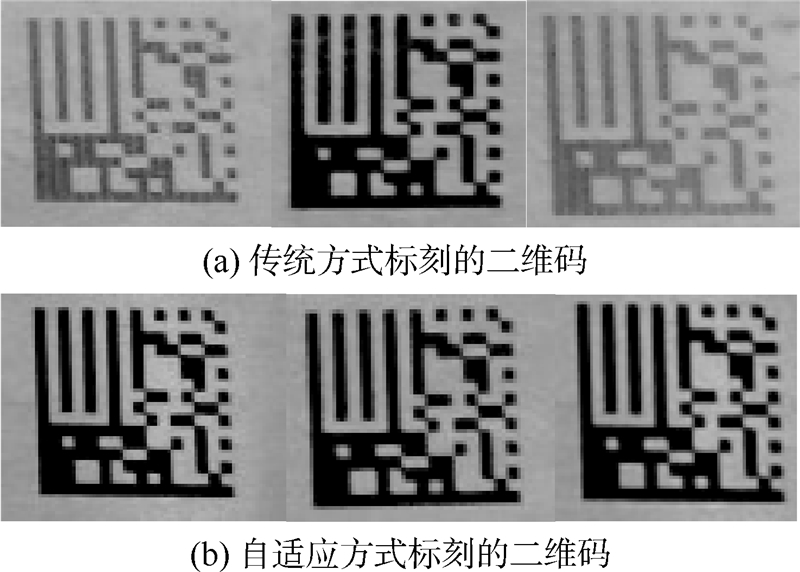

如图 11所示为2种标刻方式标刻的二维码效果对比,所列样本为随机选取.可以看出,自适应标刻方式所标刻二维码的质量更加稳定,且对比度更高.

|

| 图 11 2种标刻方式标刻的二维码效果对比 Fig. 11 Comparison of 2D barcode effects marked by two different marking methods |

进一步,对2种方式下标刻的全部二维码进行了条码校验.校验的结果表明:传统标刻方式标刻的15个二维条码中有2个条码的质量等级为不合格,而自适应标刻方式标刻的条码质量等级均为合格.这证明了自适应标刻方式确实能有效地提高标刻编码的质量.

4 结 论

1) 本文提出的刀具编码的激光自适应标刻技术在理论上能够很好地克服传统激光标刻方式下人为操作造成的负面影响,所制作样机的测试结果验证了该技术的可行性和优越性.

2) 该技术实现了激光对刀具的高效、高质量、无人化标刻,其应用推广将大幅提高制造企业的刀具激光标刻效率和标刻质量,有效地保护工人身体.

随着刀具直接激光标识技术在中国的进一步推广,本技术将具有更加广泛的应用前景.

| [1] | Miyashita K, Okazaki T.Simulation-based advanced WIP management and control in semiconductor manufacturing[C]//Proceedings of the 2004 Winter Simulation Conference.Washington,D C:ACM Press,2004:1943-1950. |

| Click to display the text | |

| [2] | 王苏安,何卫平, 张维,等.刀具直接标刻与识别技术研究[J].计算机集成制造系统,2007,13(6):1169-1174. Wang S A,He W P,Zhang W,et al.Direct tool marking & identification method[J].Computer Integrated Manufacturing Systems,2007,13(6):1169-1174(in Chinese). |

| Cited By in Cnki (18) | |

| [3] | 吴小军. 基于激光字符标刻及识别技术的刀具全寿命管理系统研究[D].南京:南京航空航天大学,2010. Wu X J.Research on tool life cycle management system based on laser character marking and identification technology[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2010(in Chinese). |

| Click to display the text | Cited By in Cnki (10) | |

| [4] | 曹荣华. 激光直接标记二维条码的质量检测与评价技术研究[D].济南:山东大学,2012. Cao R H.Research on quality assessment and evaluation technique of 2D-barcodes using laser direct part marking[D].Jinan:Shandong University,2012(in Chinese). |

| Cited By in Cnki (1) | |

| [5] | 秦应雄,唐霞辉, 钟如涛,等.激光标刻的复杂区域填充算法[J].华中科技大学学报,2006,34(8):59-61. Qin Y X,Tang X H,Zhong R T,et al.Filling algorithm for laser-marked complex region[J].Journal of Huazhong University of Science and Technology,2006,34(8):59-61(in Chinese). |

| Cited By in Cnki (4) | |

| [6] | 杨泽光. 激光标刻系统的硬件控制设计及实现[D].成都:电子科技大学,2010. Yang Z G.The design and implementation of laser marking system hardware control[D].Chengdu:University of Electronic Science and Technology,2010(in Chinese). |

| Cited By in Cnki | |

| [7] | 唐玉俊, 袁自钧,赵永礼,等.基于DSP的激光打标控制器设计[J].电子科技,2010,23(8):97-99. Tang Y J,Yuan Z J,Zhao Y L,et al.Design of laser marking controller based on DSP[J].Electronic Science and Technology,2010,23(8):97-99(in Chinese). |

| Cited By in Cnki (2) | |

| [8] | Yu Q W, Wang D Y,Fang Y,et al.Research on the trajectory control method for laser marking[J].Key Engineering Materials,2014,579:614-617. |

| Click to display the text | |

| [9] | Yasa E, Kruth J P.Investigation of laser and process parameters for selective laser erosion[J].Precision Engineering,2010,34(1): 101-112. |

| Click to display the text | |

| [10] | 解志锋, 张维,雷蕾,等.零件表面激光直接标刻二维条码的工艺参数优化研究[J].中国机械工程,2011,22(5):592-596. Xie Z F,Zhang W,Lei L,et al.Optimization of laser marking process parameters on 2D barcode in part surface[J].China Mechanical Engineering,2011,22(5):592-596(in Chinese). |

| Cited By in Cnki (2) | |

| [11] | 邱化冬,路长厚, 肖如镜.激光参量对铝合金直接标识条码的影响[J].中国激光,2011,38(8):95-99. Qiu H D,Lu C H,Xiao R J.Laser parameters influence in direct part marking barcodes on aluminum alloy[J].Chinese Journal of Lasers,2011,38(8):95-99(in Chinese). |

| Cited By in Cnki (3) | |

| [12] | 郭永强,吴磊, 徐阳熠,等.基于VIS打标系统的二维码标刻工艺研究[J].应用激光,2013,33(3):285-289. Guo Y Q,Wu L,Xu Y Y,et al.Research on the process of marking two-dimensional codes by VIS marking machine[J].Applied Laser,2013,33(3):285-289(in Chinese). |

| Cited By in Cnki | |

| [13] | Shidida D P, Mahdavian M,Brandt M.Study of effect of process parameters on titanium sheet metal bending using Nd:YAG laser[J].Optics & Laser Technology,2013,47:242-247. |

| Click to display the text | |

| [14] | 陈敏,胡兵,郭飞, 等.激光飞动标刻软件研究[J].激光杂志,2003,24(3):64-65. Chen M,Hu B,Guo F,et al.Research of laser flying-marking software[J].Laser Journal,2003,24(3):64-65(in Chinese). |

| Cited By in Cnki (6) | |

| [15] | 蔡兵,刘晓东, 童博,等.基于DSP和CPLD的激光飞动标刻研究[J].激光技术,2007,31(4):387-390. Cai B,Liu X D,Tong B,et al.Study on laser flying marking systems based on DSP and CPLD[J].Laser Technology,2007,31(4):387-390(in Chinese). |

| Cited By in Cnki (3) | |

| [16] | 王俊杰. 传感器与检测技术[M].北京:清华大学出版社,2011:126. Wang J J.Sensors and detection technology[M].Beijing:Tsinghua University Press,2011:126(in Chinese). |

| [17] | 李云江. 机器人概论[M].北京:机械工业出版社,2011:67-68. Li Y J.Introduction to robot[M].Beijing:China Machine Press,2011:67-68(in Chinese). |