2. 哈尔滨飞机工业集团有限责任公司, 哈尔滨 150066

2. Corporation of Harbin Aircraft Industry Group, Harbin 150066, China

复合材料以其比强度高、比刚度大、吸能能力强及可设计性强等优异的力学性能,广泛应用于航空航天结构.随着人们对航空安全的要求越来越高,飞行器结构的耐撞性能的深入研究尤为重要.耐撞性(crashworthiness)是指发生可生还坠撞情况下飞行器所具有的保护乘员安全的一种能力.复合材料结构作为缓冲吸能结构,已被大量地应用于飞行器抗坠毁设计中,研究复合材料结构的吸能特性,对提高飞行器抗坠毁能力具有重要意义.

目前对于飞行器复合材料结构的耐撞性的研究已成为学者关注的热点,试验研究证明用复合材料结构作为能量吸收元件要比一些常用的金属材料结构具有更高的能量吸收能力[1].Farley等人[2,3]研究了不同纤维复合材料圆管的能量吸收能力及比吸能.Thornton等人[4]研究了基体材料对复合材料结构吸能能力的影响,Okano等人[5]研究了不同铺层角度T700-12K碳纤维增强复合材料的能量吸收能力.Kindervater[6]对不同结构形式的复合材料结构进行了比吸能试验研究,Sokolinsky等人对波纹梁准静态轴向压缩进行了试验研究和数值模拟[7],但没有考虑剪切破坏对失效的影响.Jiménez,龚俊杰和Hanagud等人[8,9,10]均研究了薄弱环节对复合材料圆柱壳以及波纹梁吸能能力的影响.文献[11]采用参数等效法研究了波纹梁盒段的吸能特性,但并不考虑复合材料的各向异性本构关系.

以上研究只是针对单一结构的能量吸收特性,并没有考虑复合材料组合结构的能量吸收能力,而在飞行器结构抗坠毁设计中,往往是通过组合结构设计来达到抗坠撞性能要求的,对这方面的研究,国内目前还很少有相关文献报道.

本文首先对结构组件进行抗坠撞试验研究,考虑复合材料各向异性本构关系,提出复合材料组件冲击动态渐进失效分析方法,对瞬态动力学软件进行二次开发,在Hashin失效准则[12]的基础上考虑结构组件渐进损伤分析刚度退化理论,并修正其失效判据.对渐进失效破坏过程进行分析并得到相应的载荷-位移曲线及平均载荷等能量参数,最终评估其吸能效果. 1 试验研究 1.1 试验件及方法

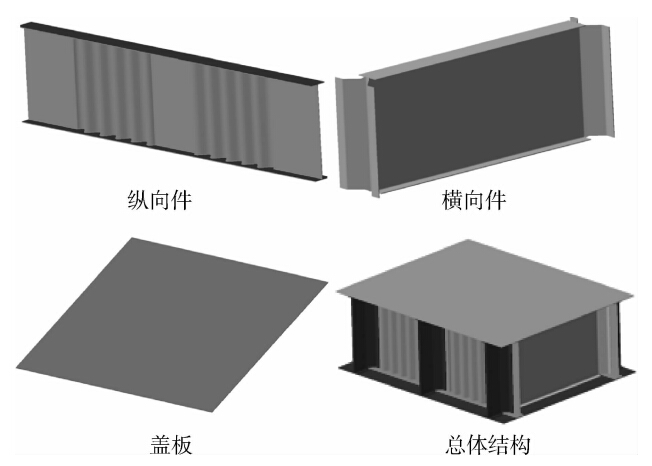

复合材料结构组件几何构型如图 1所示,由2个纵向件、3个横向件及上下盖板组成.整体尺寸为1 240 mm×698 mm×290 mm.其中,纵向件采用波纹梁结构设计,材料为双向碳纤维预浸布G803/5224,横向件为单向碳纤维预浸布G827/5224,铺层角度为±45°或90°.纵向件与横向件铺层顺序分别为[453/0/453],[45/90/-45/90]s.复合材料性能参数如表 1所示.

|

| 图 1 结构组件几何构型 Fig. 1 Geometry configuration of structural discreteness |

| 材料 | 参数 | 数值 |

| G803/5224 | E1, E2/GPa | 71.6 |

| E3/GPa | 60 | |

| G12, G13/GPa | 4.06 | |

| G23/GPa | 4.06 | |

| ν12 | 0.056 | |

| XT/MPa | 573 | |

| XC/MPa | 693 | |

| YT/MPa | 573 | |

| YC/MPa | 693 | |

| S/MPa | 94.1 | |

| G827/5224 | E1/GPa | 136 |

| E2, E3/GPa | 8.9 | |

| G12, G13/GPa | 4.9 | |

| G23/GPa | 4.9 | |

| ν12 | 0.35 | |

| XT/MPa | 1 300 | |

| XC/MPa | 1 180 | |

| YT/MPa | 21 | |

| YC/MPa | 109 | |

| S/MPa | 104 | |

| 注:E—弹性模量;G—剪切模量;ν—泊松比;下标1,2和3—坐标系的3个方向;XT和XC—x方向的拉伸和压缩强度;YT和YC—y方向的拉伸和压缩强度;S—剪切强度. | ||

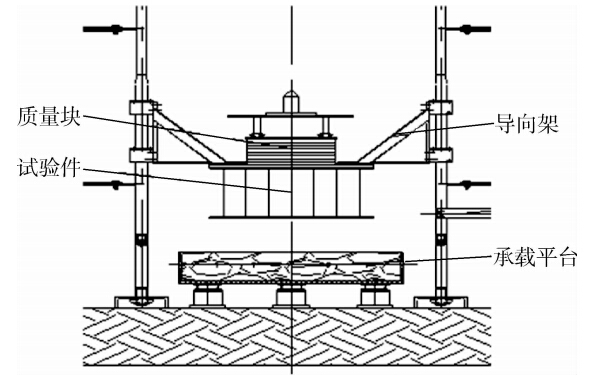

为了保证在冲击过程中产生渐进压溃破坏,在盒段与下盖板接触处设置了初始引发.试验装置如图 2所示,试件平放,上面板通过螺栓连接到导向架上,导向架上放置质量块,质量块分散对称布置在波纹梁及十字交叉梁上方,导向架、质量块和试件总质量1 t,最终试验件坠落到承载平台时的速度达到7.9 m/s.

|

| 图 2 冲击试验安装示意图 Fig. 2 Installation diagram of impact test |

冲击试验破坏形貌如图 3所示.由图可知,对于只含有双向碳纤维预浸布G803/5224的波纹梁,破坏较为明显,出现了渐进式的压溃破坏过程,且在冲击接触面,表现出典型的宏观带状破坏形貌,在四周分散着压碎的碎屑,但可以看到类似分层情况发生,在盖板与盒段接触面以上,出现了较大面积的分层区,这主要是由于面外应力出现较大的应力集中,并且由于面外强度较低,使得面外更容易发生损伤破坏.而对于混合铺设单向碳纤维预浸布G827/5224的横向件,破坏并不是那么显著,这是由于碳纤维单向布增加了层束的轴向弯曲强度,使形成的纤维束不容易发生折断.而最终破坏都出现了较多的碎片,只是横向件的碎片尺寸较小,纵向件出现的长条状破坏纤维带明显多于横向件.

|

| 图 3 冲击试验破坏形貌 Fig. 3 Damage morphology of impact test |

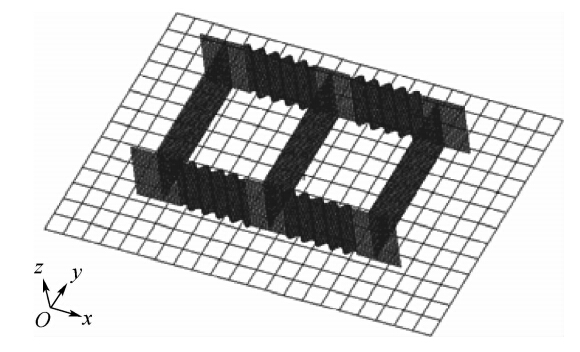

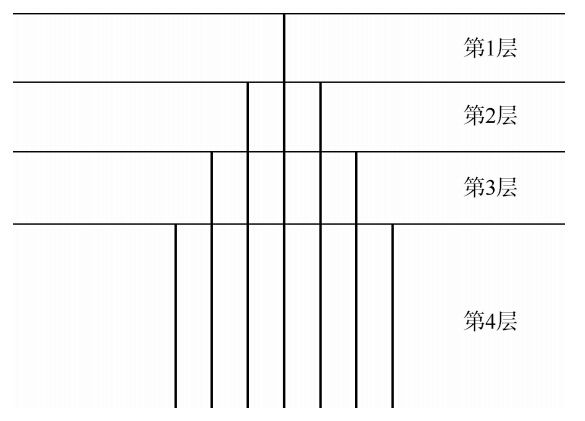

本文对MSC.Patran/Dytran软件进行二次开发,建立结构组件有限元模型如图 4所示,结构采用四边形Belytschko-Lin-Tsay壳单元,盖板网格尺寸要大于盒段尺寸,目的是防止沙漏的产生.如图 5所示,在盒段与盖板接触处设置了相应的薄弱环节,采用渐进削弱的铺层设计,其中第4层以上均采用一个单元的高度进行铺层设计,第4层开始不设置薄弱环节.另外,在盖板与盒段之间定义主从接触,盖板定义为刚性板,质量为1 t,速度定义为z轴正向,大小为7.9 m/s.

|

| 图 4 结构组件有限元模型 Fig. 4 Finite element model of structural discreteness |

|

| 图 5 结构组件薄弱环节设置 Fig. 5 Layup weaknesses of structural discreteness |

在建模过程中,考虑了运动的相对性,结构组件向承载平台坠落的问题可以转化为平台以同样的速度向结构组件撞击,进而简化为用一个具有系统全部质量的刚性板代替平台去冲击.即在试验过程中,试验件是通过其导向架,并在其试件上方配置质量块以一定速度与承载平台发生碰撞,而在数值模拟的过程中,结构组件底部节点约束其6个方向的自由度,赋予刚性板相应质量属性,考虑刚性板以7.9 m/s与试验件发生碰撞,以上两种方法的碰撞结果完全等效.因此在结果输出的时候,可以选取刚性板上任意一点作为其结果输出值.为方便起见,本文选取刚性板的中心点作为其结果输出的参考点. 2.2 失效分析

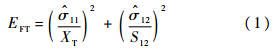

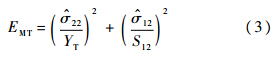

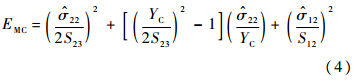

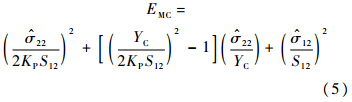

作为计算动态冲击问题的MSC.Dytran专业求解器,虽具有复合材料分析模块,但该软件默认复合材料为脆性材料,并不考虑复合材料的各向异性本构关系,也得不到吸能参数平均载荷值,吸能能力非常低,因此不具有计算复合材料吸能能力的功能,从而无法评估结构组件的吸能能力.为此本文对复合材料子程序进行二次开发,二次开发考虑含刚度退化的Hashin失效准则.其中EFT,EFC,EMT和EMC分别表示不同模式的失效系数.

纤维拉伸失效( 11≥0):

11≥0):

纤维压缩失效( 11<0):

11<0):

基体拉伸失效( 22≥0):

22≥0):

基体压缩失效( 22<0):

22<0):

在瞬态冲击计算过程中,当复合材料单层满足失效条件时,Dytran子程序将删除失效单层,若沿厚度方向所有积分点均满足失效条件时,则删除失效单元,而与被删除失效单元共享节点的单元将自动转化成下一个碰撞接触单元,用修正的失效准则做进一步判断,直至最终破坏.

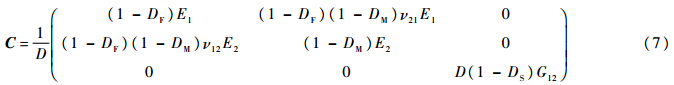

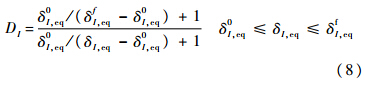

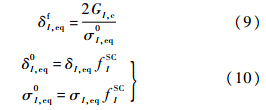

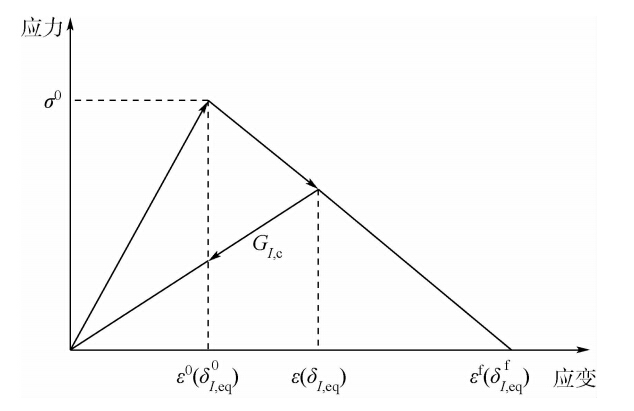

复合材料层合结构损伤破坏过程相当复杂,当应力满足一定条件时,结构出现损伤,损伤使得损伤区承载能力降低,刚度减小.刚度退化基于Matzenmiller模型[13].本文假设有效应力 和名义应力σ有如下关系:

和名义应力σ有如下关系:

|

| 图 6 损伤演化应力-应变曲线 Fig. 6 Curves of stress vs strain for damage evolution |

基于MSC.Dytran平台,通过子程序二次开发,将含刚度退化的Hashin失效准则应用于用户子程序,对结构组件进行冲击破坏渐进失效分析. 2.3 模拟结果及讨论

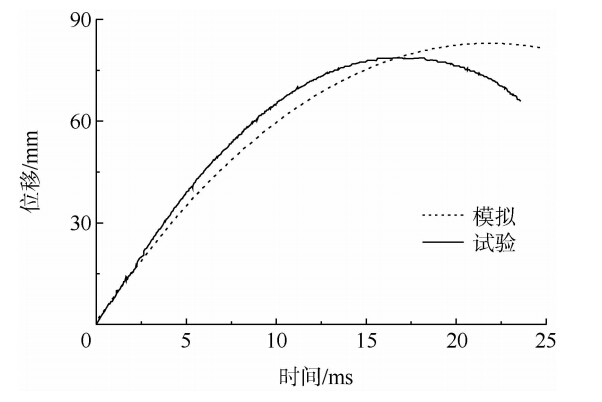

结构组件有限元计算位移-时间曲线与试验比较如图 7所示.由图可知,随着时间的增长,压溃位移渐渐增大,但是并不是线性地增大,类似抛物线增长,等到位移增大到一定程度时,由于失效单元逐渐增多,盖板与盒段横截面的接触力增大,使其速度降低,导致刚性面有反弹的趋势,故位移在增大到峰值之后,有小幅回弹现象产生,但位移随时间的演化趋势一致.

|

| 图 7 位移-时间曲线模拟与试验结果对比 Fig. 7 Comparison between simulation results and experiment results:curves of displacement vs time |

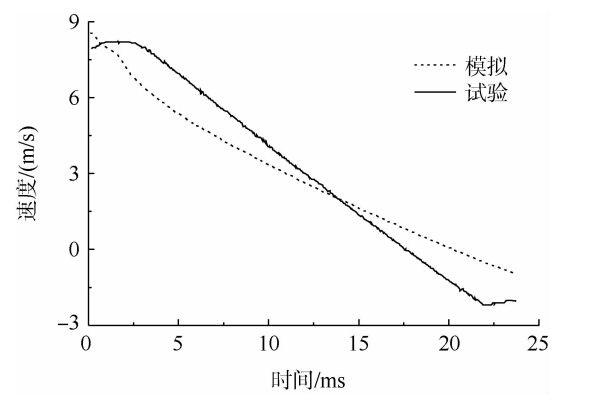

数值模拟的速度-时间曲线与试验结果如图 8所示.由图可见,曲线演化趋势是一致的,都是随着时间的增长,速度逐渐降低并趋于零.所不同的是,试验过程中,速度出现反弹的时间提前了一些,而数值模拟过程中,刚性面的速度反弹有延后趋势,且反弹不是很明显,这一点从图 7的位移-时间曲线也可以看出.其主要原因在于,试验过程中,结构组件与承载平台接触的碰撞区域出现了分层损伤,在层与层之间有破坏碎片的堆积,这样会在碰撞接触区产生较大的阻力作用,故结构组件的动能减小得更快,反映在速度-时间曲线中就是速度减小为零的时间更短.而由于在接触碰撞区产生较大的阻力作用,故结构组件出现速度反向的趋势更为明显.另外,由于在数值模拟的过程中,一旦单元失效,便考虑为删除,单元铺层破坏对刚性板的阻力作用被削弱,故刚性板的速度反弹趋势相比于试验结果减弱了.反映在速度-时间曲线中就是速度趋于零的时间较试验结果延后了.

|

| 图 8 速度-时间曲线模拟与试验结果对比 Fig. 8 Comparison between simulation results and experiment results:curves of velocity vs time |

力-位移曲线数值模拟与试验结果对比如图 9所示.随着时间的增长,压溃位移与载荷渐进增大,当压溃位移为9 mm时,载荷达到第1个峰值,此峰值载荷比试验值要小,主要是由于薄弱环节设置引起的,经短暂卸载,载荷又上升到平均载荷附件,当压溃位移为30 mm时,模拟值与试验的峰值接近,比试验值稍大,经过两次峰值震荡后,结构进入渐进压溃破坏模式,压溃载荷在平均载荷附件上下微小波动,但是总体的压溃载荷有轻微下降趋势,这主要是由于在渐进压溃过程中,并不是每层单元同时发生破坏.通过对比可知,载荷随位移的变化趋势与试验取得了较好的一致性,模拟与试验结果的平均载荷吻合很好.

|

| 图 9 力-位移曲线模拟与试验结果对比 Fig. 9 Comparison between simulation results and experiment results:curves of force vs displacement |

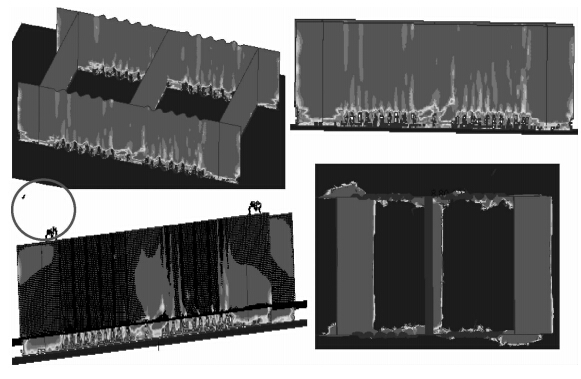

复合材料结构组件有限元计算失效破坏情况如图 10所示.由图可知,结构主要发生剪切失效,同时也出现了分层损伤情形,图 10圆圈内还可以看到破坏的小碎片和带状损伤形貌出现,这都是复合材料的典型破坏模式,得到了较直观的模拟效果.结构组件模拟与试验结果各相关吸能参数如表 2所示.由表 2可知,计算的平均载荷与试验结果的误差为6.68%,峰值载荷与试验结果的误差为2.94%,最终吸能值与试验的误差为2.30%.综上可知,相对误差最大不超过7%,能够满足工程应用精度要求.

|

| 图 10 失效破坏形貌模拟结果 Fig. 10 Simulation results of failure damage morphology |

| 参数 | 平均载荷/kN | 峰值载荷/kN | 总吸能值/kJ |

| 计算 | 361.10 | 630.45 | 31.36 |

| 试验 | 386.96 | 612.44 | 30.92 |

| 误差/% | -6.68 | 2.94 | 2.30 |

本文对复合材料结构组件进行了动态冲击试验研究和渐进失效数值分析,得到以下结论:

1) 对瞬态动力学有限元软件进行了二次开发,考虑复合材料的各向异性本构关系,采用含刚度退化的Hashin失效准则,得到了冲击过程中相关的平均载荷、峰值载荷和最终吸能值等重要吸能参数.

2) 对于冲击吸能过程中重点关注的平均载荷,其相对误差为6.68%,与试验结果吻合很好,其他吸能参数误差均较小,总的来说相对误差最大不超过7%,满足工程应用精度要求.

3) 通过设置渐进削弱式的薄弱环节能够降低压溃过程中的峰值载荷,增大平均载荷,采用本文方法模拟复合材料结构组件吸能能力是有效可行的.

| [1] | 倪先平,王永亮,荚淑萍,等.直升机机身下部复合材料典型结构耐坠特性研究[J].复合材料学报,2003,20(4):51-57 Ni Xianping,Wang Yongliang,Jia Shuping,et al.Analysis of crash impact behavior of typical composite components of helicopter bottom structure[J].Acta Materiae Compositae Sinica,2003,20(4):51-57(in Chinese) |

| Cited By in Cnki (16) | |

| [2] | Farley G L.Effect of fiber and matrix maximum strain on the energy absorption of composite materials[J].Journal of Composite Materials,1986,20(4):322-334 |

| Click to display the text | |

| [3] | Farley G L,Jones R M.Analogy for the effect of material and geometrical variables on energy-absorption capability of composite tubes[J].Journal of Composite Materials,1992,26(1):78-89 |

| Click to display the text | |

| [4] | Thornton P H,Jeryan R A.Crash energy management in compos- ite automotive structures[J].International Journal of Impact Engineering,1988,7(2):167-180 |

| Click to display the text | |

| [5] | Okano M,Sugimoto K,Saito H,et al.Effect of the braiding angle on the energy absorption properties of a hybrid braided FRP tube[J].Proceedings of the Institution of Mechanical Engineers,Part L:Journal of Materials Design and Applications,2005,219(1):59-66 |

| Click to display the text | |

| [6] | Kindervater C M.Energy absorption of composites as an aspect of aircraft structural crash resistance[C]//European Conference on Composite Materials.Stuttgart:[s.n.],1990:643 |

| Click to display the text | |

| [7] | Sokolinsky V S,Indermuehle K C,Hurtado J A.Numerical simulation of the crushing process of a corrugated composite plate[J].Composites:Part A,2011,42(9):1119-1126 |

| Click to display the text | |

| [8] | Jiménez M A,Miravete A,Larrodé E,et al.Effect of trigger geometry on energy absorption in composite profiles[J].Composite Structures,2000,48(1):107-111 |

| Click to display the text | |

| [9] | 龚俊杰,王鑫伟,王新峰.可控薄弱环节复合材料圆柱壳的耐撞性研究[J].应用力学学报,2010,27(2):243-249 Gong Junjie,Wang Xinwei,Wang Xinfeng.Crashworthiness research of controllable weaknesses for composite cylindrical shells[J].Chinese Journal of Applied Mechanics,2010,27(2):243-249(in Chinese) |

| Cited By in Cnki (2) | |

| [10] | Hanagud S,Craig J I,Sriram P,et al.Energy absorption behavior of graphite epoxy composite sine webs[J].Journal of Composite Materials,1989,23(5):448-459 |

| Click to display the text | |

| [11] | 龚俊杰,王鑫伟.复合材料波纹梁盒段耐撞性的数值模拟[J].应用力学学报,2007,24(1):165-168 Gong Junjie,Wang Xinwei.Numerical simulation to crashworthiness of composite corrugated board boxes[J].Chinese Journal of Applied Mechanics,2007,24(1):165-168(in Chinese) |

| Cited By in Cnki (2) | |

| [12] | Hashin Z.Failure criteria for unidirectional fiber composites[J].Journal of Applied Mechanics,Transactions ASME,1980,47(2):329-334 |

| Click to display the text | |

| [13] | Matzenmiller A,Lubliner J,Taylor R L.A constitutive model for anisotropic damage in fiber-composites[J].Mechanics of Materials,1995,20(2):125-152 |

| Click to display the text | |

| [14] | Lapczyk I,Hurtado J A.Progressive damage modeling in fiber-reinforced materials[J].Composites Part A:Applied Science and Manufacturing,2007,38(11):2333-2341 |

| Click to display the text | |

| [15] | Maimi P,Camanho P P,Mayugo J A,et al.A thermo dynamically consistent damage model for advanced composites[R].NASA/TM-2006-214282,2006 |