飞机整体壁板因具有减重效果明显、结构效率高、整体性好和构建协调性好等优点,在航空航天飞行器上得到日益广泛的应用,其成形技术一直是航空航天业的热点问题[1].压弯成形具有模具成本低、柔性程度高、生产周期短以及对外形曲率适应性强的特点,是目前网格高筋整体壁板的主要成形方法之一[2].我国整体壁板压弯成形主要依靠工人经验和技术水平,使用“试错法”,“边压边量”、“局部校形”,严重影响了生产质量和效率.有限元数值模拟是压弯成形工艺分析的有效手段,但因整体壁板结构和形状的复杂性,且压弯成形为压弯和回弹相间的多工步成形,这使得用完整模型多次计算进行工艺优化的方法确定压弯路径几乎无法实现,迫切需要一种高效的等效模型以实现压弯成形数值模拟与工艺优化.

Huber[3]最早提出了用具有等效刚度特性的厚板代替带筋板来估计弯曲挠度和弯曲应力的“弹性等效方法”,Troistsky[4]对Huber理论进行了理论研究和试验验证.Bradley[5]提出用由完整模型的弯曲刚度和各向异性特性得到的厚度和弹性模量建立一种等效厚度模型来代替整体壁板.复杂蜂窝结构的等效模型均在弹性加载和变形范围内[6,7,8,9].邢誉峰等人[10]针对蒙皮加筋圆柱壳结构提出了等效梁模型、壳-梁模型和变厚度模型.Yan等人[11]提出了一种通过虚拟材料模型将整体壁板等效为塑性等厚板.赖松柏等人[12]提出了一种将整体壁板简化为虚拟材料平板的弯曲等效模型.Avi等人[13]使用三层壳单元结构建立船体结构等效模型,进行了三点压弯有限元分析对比验证.Neto等人[14]提出了一种压缩受力下的加强筋壁板元模型(metamodel),用于分析模态和屈曲.

1 压弯成形有限元模型

压弯成形是基于三点弯曲原理,在大型闸压床上由通用或专用压弯模,进行多部位多道次压弯的成形方法.目前常用的方法是通过多次有限元分析来确定最优压弯路径和下压量,以求代替实际生产中耗时费资的“试错法”[15]. 试件所用材料为高强铝合金7B04-T7451,其力学性能参数如表 1所示.

| 参数 | 弹性模 量/GPa | 屈服强 度/MPa | 抗拉强 度/MPa | 延伸 率/% | 强度 系数K | 硬化 指数n |

| 数值 | 69.029 | 445.21 | 558.54 | 8.99 | 1 220.21 | 0.86 |

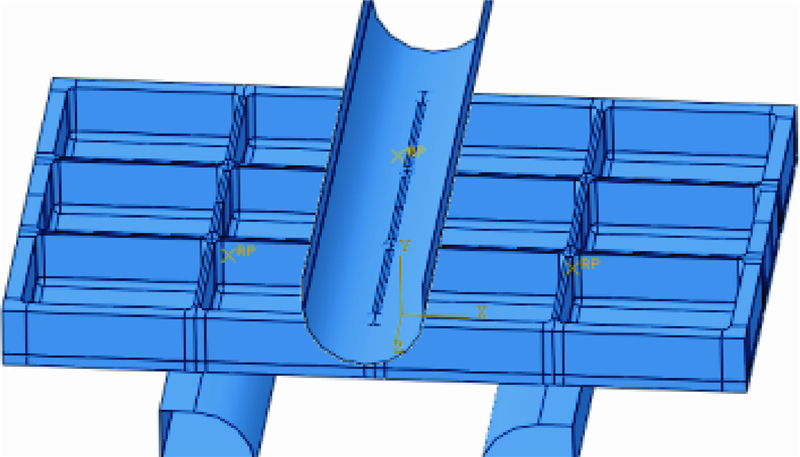

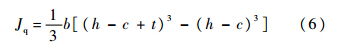

建立壁板压弯成形分析模型如图 1所示.上下模的半径均为35 mm,下模固定,位移驱动上模下压使毛料成形,上模向上返回计算回弹,使用静态隐式求解器分析压弯成形的准静态过程.

|

| 图 1 压弯成形分析模型Fig. 1 Press bend forming model |

整体壁板零件蒙皮曲率半径一般较大.不同于一般的纯弯曲变形,压弯成形的内弯筋条受模具作用,承担主要的塑性变形,离上模较远的蒙皮部分主要发生弹性变形.除了筋条以外,蒙皮部分最复杂,不仅厚度小,还存在各种下陷、台阶、孔洞和小圆角等局部特征,这使得有限元模型非常复杂.如果将蒙皮部分从几何上简化到相邻筋条处,并使用虚拟的材料模型等效其受力作用,整体壁板则可以等效为只有网格式筋条的结构,可用于压弯路径优化和下压量的计算,还能预测筋条的变形和开裂等缺陷行为,使得实际整体壁板压弯成形有限元分析成为可能. 2.1 计算模型等效原理

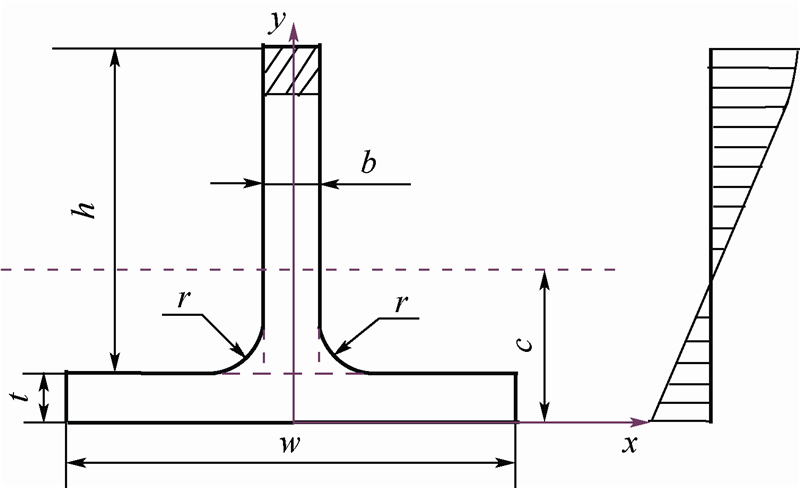

压弯成形时,试件在上模和下模形成的弯矩Mf作用下发生变形.以典型的Ⅰ型筋条为例,截面弯曲正应力分布如图 2所示,筋条上部发生主要的塑性变形.

|

| 图 2 典型Ⅰ筋条截面弯曲正应力分布Fig. 2 Distribution of normal stress on bending of Ⅰ-section |

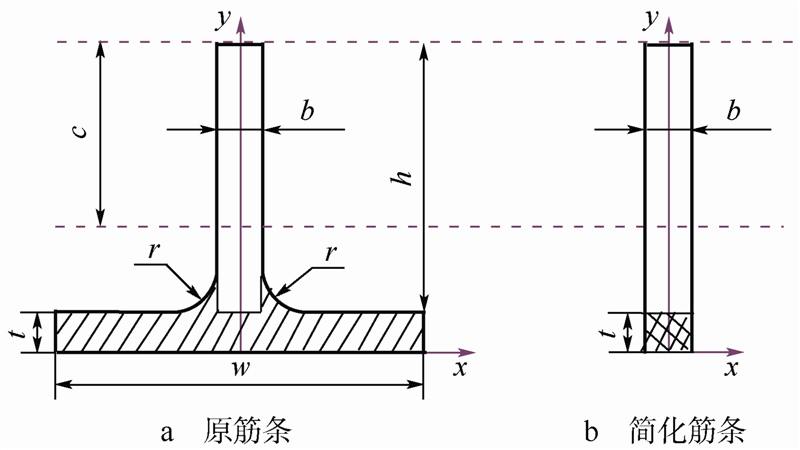

等效模型将蒙皮部分和蒙皮与筋条的倒角简化(图 3a填充部分)到筋条下部(图 3b填充部分),其余部分如高度和筋条尺寸不变.

|

| 图 3 等效模型示意图Fig. 3 Scheme of equivalent model |

筋条在压弯上模位移下压加载时,筋条在压弯方向上的变形较小,等效模型和完整模型在压弯方向上的位移基本相等,记曲率半径为ρ0.根据弹性弯曲公式可知,回弹的回弹量:

为保持塑性变形协调,虚拟材料塑性力学参数中应力也乘以Seq. 2.2 虚拟材料等效系数计算方法

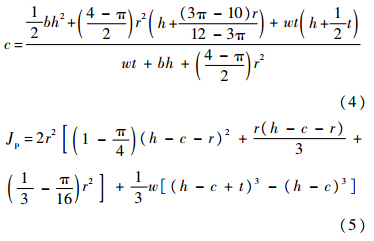

如图 3所示,等效部分惯性矩设为Jp,形心高度设为c,则根据惯性矩计算方法:

设等效后的惯性矩为Jq,假设非均匀材料参数条件下形心高度不变,则

因此虚拟材料等效系数Seq=Jp/Jq,与待等效的蒙皮部分结构相关,适用于任何筋条截面. 2.3 复杂截面等效系数计算方法

对截面积分计算惯性矩的方法可以获得很好的等效精度,但实际零件的筋条宽度和高度复杂时,惯性矩计算工作量较大;当某些蒙皮上还有台阶和减薄,并且沿筋条方向尺寸不一致时,惯性矩理论计算需要采用更简洁有效的方法.

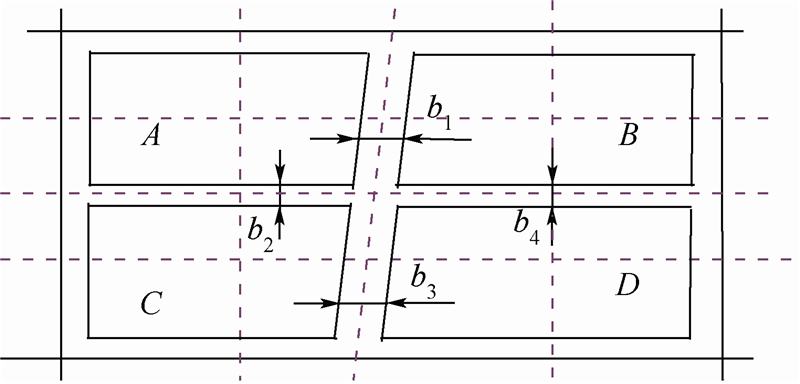

如图 4所示,对有蒙皮减薄的截面,在等效为筋条前,可以先等效为矩形截面,即用等宽度等面积(A)的方法计算获得等效矩形的高度.

|

| 图 4 复杂截面等效方法Fig. 4 Equivalent method of complicated section |

设等效部分到形心的距离为c,等效部分绕自己形心的惯性矩为J0,矩形截面绕自己形心的惯性矩为Jr,则

由于截面宽度相同和面积相同,J0和Jr数值上相差不大,而Ac2相对量值较大,按面积等效可使得Jp≈Jq.从矩形截面等效到筋条为完全等效,因此在截面上可以采用面积等效的方法计算惯性矩并计算材料等效系数.延伸到筋条长度方向,可采用体积比的方法计算材料等效系数. 2.4 网格筋条等效系数计算过程

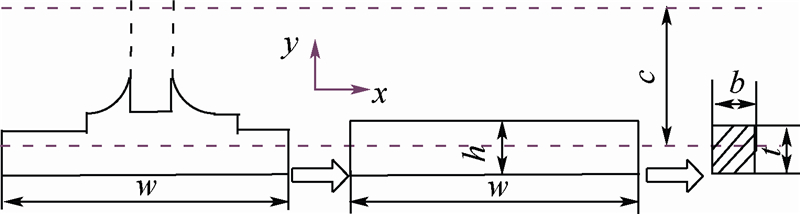

对于网格式筋条,一般沿肋向和弦向设计,筋条交叉分布且夹角较大.因此将单元格内的蒙皮和圆角部分按两个方向按比例等效分配到周围的筋条上,可以整体达到变形等效.

以图 5所示的筋条壁板的局部相邻单元格俯视图为例.b1,b2,b3和b4宽度的交叉筋条内有A,B,C,D 4个筋框.

|

| 图 5 网格筋条单元图Fig. 5 Cells with grid stiffene |

图 5中A,B,C和D筋框内4块蒙皮和圆角部分要等效到周围筋条位置上,按照体积等效的方法,建立等效计算模型的步骤为:

1) 取零件待等效部位蒙皮厚度的平均值作为等效筋条的厚度,以降低网格剖分难度.大型复杂网格筋条壁板可分区域设置等效筋条厚度.

2) 用筋框格内侧面切去蒙皮和蒙皮与筋条的圆角部分,仅剩余筋条.没有筋条时可以创建等效筋条.用CAD软件测量切除的4个蒙皮和圆角部分的体积,分别设为VA,VB,VC和VD.

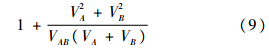

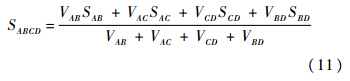

3) 对A和B间的等效筋条,宽度为b1,长度设为L1,设体积为VAB,其虚拟材料受到A部分和B部分各一半的影响,因此虚拟材料系数为A和B体积加权计算值:

4) 对A和C间的等效筋条,宽度为b2,长度设为L2,设体积为VAC,同理其虚拟材料系数为

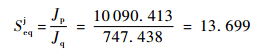

5) 对A,B,C和D相邻的十字位置筋条,其虚拟材料系数可以取SAB,SAC,SBD,SCD的体积加权计算值,即

6) 当单元格形状不规则或者单元非闭合时,以上计算方法同样适用. 3 单筋条有限元分析与实验

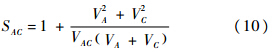

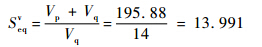

以某典型Ⅰ型单筋条为例,筋条几何参数h=32.5,w=54,t=3.5,b=4,r=4.按照惯性矩等效方式计算虚拟材料等效比例系数:

按照体积等效计算材料比例系数:

对单筋条试件,设置下模跨距为180 mm,分别设置3 mm和4 mm下压量,采用惯性矩和体积比两种虚拟材料等效模型,记为等效模型J和等效模型V.毛料网格采用相同的单元剖分参数.

比较完整模型和等效模型的成形结果.等效模型由于网格的大幅减小和复杂度降低,计算时间从800多秒减少到300多秒.图 6所示为4 mm下压量时等效塑性应变分布图,可以看出塑性变形主要发生在筋条上,分布基本一致,量值误差较小,表明等效模型没有影响筋条塑性成形.

|

| 图 6 Ⅰ型单筋条等效塑性应变分布Fig. 6 Equivalent plastic strain distribution of Ⅰ-section sample |

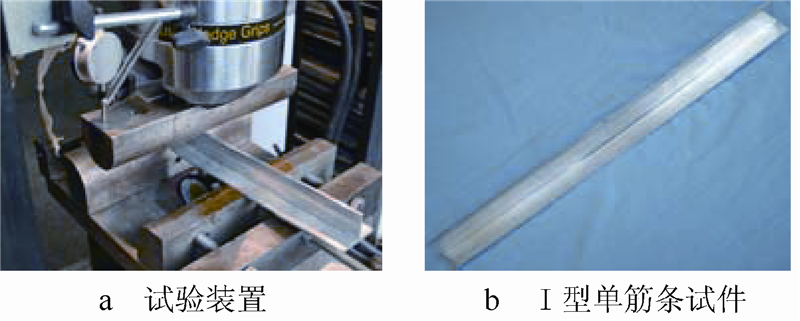

在电子试验机上进行单筋条压弯实验,使用两个百分表分别测量上模准确下压量和试件底部中心回弹前后的位移,并记录上模加载作用力.实验系统和单筋条试件如图 7所示.

|

| 图 7 单筋条压弯实验Fig. 7 Press bending experiment of Ⅰ-section sample |

有限元分析时完整模型和等效模型的位移分布基本一致,表 2所示为试件中心点回弹前后的位移比较,可以看出变形量吻合很好,并且与实验数据较为吻合,模具下压载荷误差也较小,相对误差非常小,从而可以证明等效模型相对完整模型具有很好的等效精度.

| 对比项 | 下压3 mm | 下压4 mm | ||||

| 下压力/ kN |

位移/mm | 下压力/ kN | 位移/mm | |||

| 回弹前 | 回弹后 | 回弹前 | 回弹后 | |||

| 实验测量 | 29.16 | -2.82 | -0.89 | 32.44 | -3.79 | -1.67 |

| 完整模型 | 27.94 | -2.69 | -0.94 | 31.23 | -3.66 | -1.73 |

| 等效模型J | 28.79 | -2.65 | -0.97 | 29.66 | -3.61 | -1.80 |

| 等效模型V | 28.84 | -2.65 | -0.97 | 29.61 | -3.60 | -1.81 |

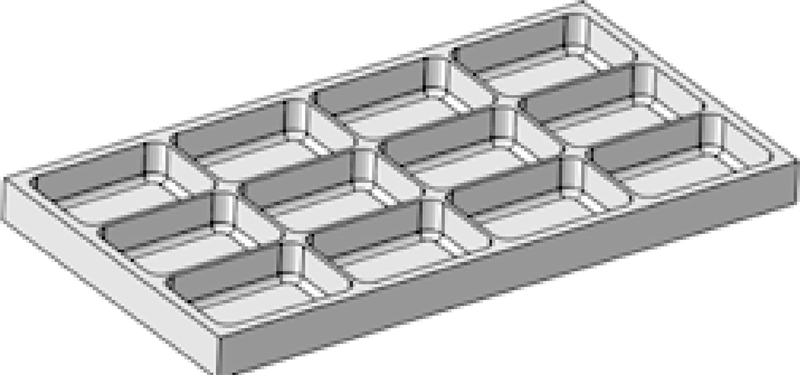

对某网格筋条试件,零件如图 8所示.试件长272 mm,宽146 mm,高20 mm,筋框长64 mm,宽44 mm,筋条宽度2 mm,蒙皮厚2.5 mm,筋条间圆角5 mm,其余圆角3 mm.

|

| 图 8 网格筋条试件毛料Fig. 8 Blank of grid reinforced panel |

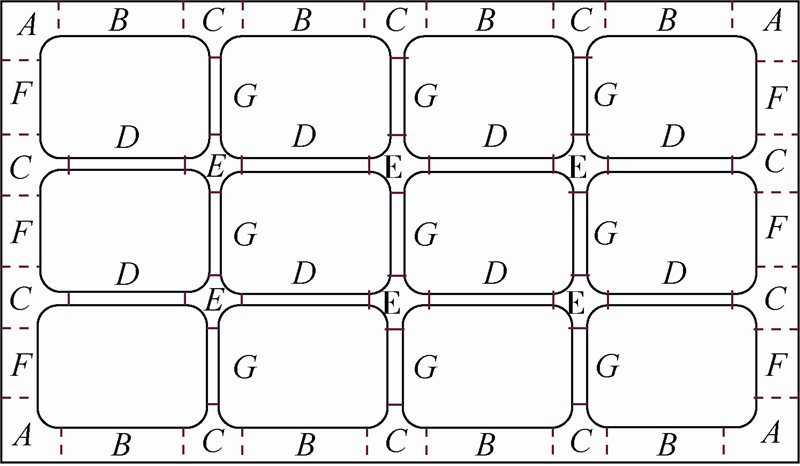

试件等效筋条模型按几何尺寸和位置特征分为A~G共7类,如图 9所示.

|

| 图 9 等效筋条分区位置Fig. 9 Partitions of equivalent model |

按体积比加权等效方法计算各等效位置材料系数,如表 3所示.

| 位置 | 体积W | 体积E | 体积N | 体积S | 筋条体积 | 等效系数 |

| A | 0.0 | 493.2 | 0.0 | 340.8 | 115.9 | 4.718 0 |

| B | 0.0 | 0.0 | 0.0 | 2 612.7 | 600.0 | 5.354 5 |

| C | 493.2 | 493.2 | 340.8 | 340.8 | 121.8 | 4.537 6 |

| D | 0.0 | 0.0 | 2 612.7 | 2 612.7 | 240.0 | 11.886 3 |

| E | 493.2 | 493.2 | 340.8 | 340.8 | 51.8 | 9.316 8 |

| F | 0.0 | 2 307.9 | 0.0 | 0.0 | 375.0 | 7.154 5 |

| G | 2307.9 | 2 307.9 | 0.0 | 0.0 | 150.0 | 16.386 3 |

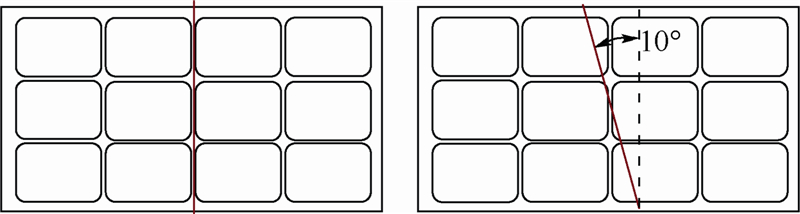

为验证等效模型的适用性,设置了两个压弯位置,一个为中间竖直方向,记为Y;另一个位于偏离竖直方向10°,记为Y10,如图 10所示.

|

| 图 10 压弯位置示意图Fig. 10 Sketch of press location |

在同样的单元参数条件下,计算规模及计算时间如表 4所示,等效模型计算时间快了3倍.

| 模型 | 节点数 | 单元数目 (C3D8R) | 最小单元 边长/mm | 计算时间/s | |

| Y下压 5.2 mm |

Y10下压 5.2 mm | ||||

| 完整模型 | 93 756 | 72 340 | 0.881 | 2 403 | 2 339 |

| 等效模型 | 54 063 | 39 708 | 0.881 | 765 | 707 |

图 11所示为等效塑性应变分布.可以看出完整模型和等效模型在Y试件中塑性应变上差距较小.Y10等效试件2 mm宽筋条发生较小失稳,导致塑性应变增大,这与实验中不加垫板筋条发生失稳的情况吻合.对比表明等效模型可以用于计算毛料(尤其是原筋条)的塑性变形.

|

| 图 11 Y和Y10试件等效塑性应变分布Fig. 11 Equivalent plastic strain distribution of Y and Y10 samplese |

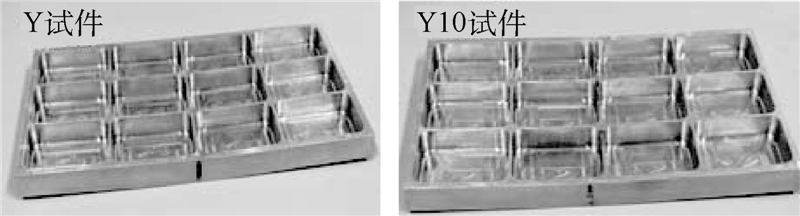

在电子试验机上分别进行Y和Y10网格筋条试件单道次压弯实验.使用1.5 mm的LY12M的垫料板,试件表面没有压痕,筋条没有发生失稳.使用卡脚距为60 mm的曲率测量仪测量蒙皮表面,实验件Y最小曲率半径约930 mm,Y10最小曲率半径约1 100 mm.试件如图 12所示.

|

| 图 12 网格壁板实验件Fig. 12 Press bending experiments of gridding stiffener panel samples |

表 5所示为实验和模拟试件底部中心点回弹前后的位移和上模下压力对比.上模的载荷和试件回弹前后的位移均很好地与实验数据吻合,表明建立的压弯成形有限元模型和等效模型具有可靠的精度,可以用于压弯成形有限元分析.

| 对比项 | Y | Y10 | ||||

| 下压力/ kN |

位移/mm | 下压力/ kN |

位移/mm | |||

| 回弹前 | 回弹后 | 回弹前 | 回弹后 | |||

| 实验测量 | 33.46 | -5.19 | -2.39 | 32.61 | -5.19 | -2.11 |

| 完整模型 | 32.19 | -5.18 | -2.52 | 31.52 | -5.18 | -2.35 |

| 等效模型 | 30.15 | -5.19 | -2.47 | 30.13 | -5.18 | -2.21 |

分析了筋条内弯型整体壁板压弯成形过程中弹塑性变形特点,提出了一种整体壁板等效模型计算方法,并进行了有限元模拟和实验对比验证.

1) 整体壁板压弯成形过程中筋条承受主要塑性变形,蒙皮部分主要发生弹性变形,可以按弯曲变形等效为虚拟材料的筋条模型.

2) 根据抗弯刚度等效方法,计算虚拟材料等效弹性模量和塑性应力.复杂网格筋条壁板可以使用体积比的方法计算各区域等效材料参数.

3) 针对Ⅰ型单筋条和网格筋条,通过完整模型和等效模型的有限元分析和实验对比,表明提出的等效模型具有可靠的精度和数倍的计算效率,为实际网格筋条整体壁板压弯成形有限元分析和工艺参数优化提供了基础.

| [1] | 曾元松,黄遐.大型整体壁板成形技术[J].航空学报,2008,29(3):721-727 Zeng Yuansong,Huang Xia.Forming technologies of large integral panel[J].Acta Aeronautica et Astronautica Sinica,2008,29(3):721-727(in Chinese) |

| Click to display the text | |

| [2] | Munroe J,Wilkins K,Gruber M.Integral airframe structures(IAS)-validated feasibility study of integrally stiffened metallic fuselage panels for reducing manufacturing costs[R].NASA/CR-2000-209337,2000 |

| Click to display the text | |

| [3] | Huber M T.The elastic theory of an orthotropic plate [M].Macmillan:Timoshenko 60th Anniversary Volume,1938:89-92 |

| [4] | Troistsky M S.Stiffened plates bending,stability and vibrations [M].Amsterdam:Elsevier Scientific Publishing Company,1976:62-113 |

| [5] | Bradley K R.A sizing methodology for the conceptual design of blended-wing-body transports [R].NASA/CR-2004-213016,2004 |

| [6] | Machimdamrong C,Watanabe E,Utsunomiya T.Shear buckling of corrugated plates with edges elastically restrained against rotation[J].International Journal of Structural Stability and Dynamics,2004,4(1):89-104 |

| Click to display the text | |

| [7] | 赵金森.铝蜂窝夹层板的力学性能等效模型研究[D].南京:南京航空航天大学,2006 Zhao Jinsen.Research on equivalent models of the mechanical function for aluminum honeycomb sandwich panel [D].Nanjing:Nanjing University of Aeronautics and Astronautics,2006(in Chinese) |

| Click to display the text | |

| [8] | Peng L X,Liew K M,Kitipornchai S.Analysis of stiffened corrugated plates based on the FSDT via the mesh-free method [J].International Journal of Mechanical Sciences,2007,49(3):364-378 |

| Click to display the text | |

| [9] | Cernescu A,Romanoff J,Remes H,et al.Equivalent mechanical properties for cylindrical cell honeycomb core structure[J].Composite Structures,2014,108(1):866-875 |

| [10] | 邢誉峰,潘忠文,杨阳.蒙皮加筋圆柱壳弯曲频率的三种计算模型[J].北京航空航天大学学报,2012,38(4):438-443 Xing Yufeng,Pan Zhongwen,Yang Yang.Three solution models of lateral frequencies of stiffening cylindrical shell[J].Journal of Beijing University of Aeronautics and Astronautics,2012,38(4):438-443(in Chinese) |

| Cited By in Cnki (5) | |

| [11] | Yan Y,Wan M,Wang H B.FEM equivalent model for press bend forming of aircraft integral panel[J].Transactions of Nonferrous Metals Society of China,2009,19(2):414-421 |

| Click to display the text | |

| [12] | 赖松柏,于登云,陈同祥.整体壁板结构弯曲成形分析的等效塑性模型[J].宇航学报,2012,33(6):809-815 Lai Songbai,Yu Dengyun,Chen Tongxiang.Plastic equivalent model for integrally stiffened panel in bending forming[J].Journal of Astronautics,2012,33(6):809-815(in Chinese) |

| Cited By in Cnki (2) | |

| [13] | Avi E,Niemel A,Lilleme I,et al.Equivalent shell element for ship structural design[C]//Proceedings of the 4th International Conference on Marine Structures.Leiden,Netherlands:CRC Press,2013:459-468 |

| Click to display the text | |

| [14] | Neto A T,Bussamra F L C,Silva H A C.A new metamodel for reinforced panels under compressive loads and its application to the fuselage conception[J].Latin American Journal of Solids and Structures,2014,11(2):223-244 |

| Click to display the text | |

| [15] | Yan Y,Wan M,Wang H B,et al.Design and optimization of press bend forming path for producing aircraft integral panels with compound curvatures[J].Chinese Journal of Aeronautics,2010,23(2):274-282 |

| Click to display the text |